In der Kunststoffbranche wird die eindeutige Identifizierung in bestimmten Anwendungen immer wichtiger, gerade im aktuellen Zeitalter der Industrie 4.0. Zur Kennzeichnung von Kunststoffbauteilen zur eindeutigen Identifikation existiert eine Anzahl an Lösungen wie beispielsweise Klebeetiketten, die Lasermarkierung oder digitale Wasserzeichen. Eine weitere Möglichkeit bieten Produkte, welche durch Zugabe von Leuchtpigmenten in das Grundmaterial eine Markierung von Kunststoffbauteilen ermöglichen.

Autoren: Curdin Wick (Fachbereichsleiter Spritzgiessen), Simon Grimm (wissenschaftlicher Mitarbeiter), IWK Institut für Werkstofftechnik und Kunststoffverarbeitung, OST – Ostschweizer Fachhochschule, Rapperswil

In der Kunststoffbranche wird eine Kennzeichnung der Bauteile zu deren Identifizierung entlang der gesamten Wertschöpfungskette genutzt. Dies bringt verschiedene Vorteile:

- Rückverfolgbarkeit (eindeutige Zuordnung, Reklamationsmanagement, Referenz digitaler Zwilling)

- Qualitätssicherung (Plagiatsschutz, Material-Pass)

- Zusätzliche Verbraucherinformationen

Dabei kann die Identifikation von Materialien (z.B. für Recycling) aber auch die Identifikation von einzelnen Bauteilen interessant sein. Neben den herkömmlichen Möglichkeiten mit Texten oder 2D-Codes auf den Bauteilen, dringen Möglichkeiten auf den Markt, welche eine Markierung der Bauteile ohne von Auge sichtbarer Kennzeichnung ermöglichen. Dazu zählen Leuchtpigmente, welche dem Grundmaterial zugegeben werden können und bei entsprechender Beleuchtung (z.B. Anregung durch UV- oder IR-Belichtung) sichtbar werden.

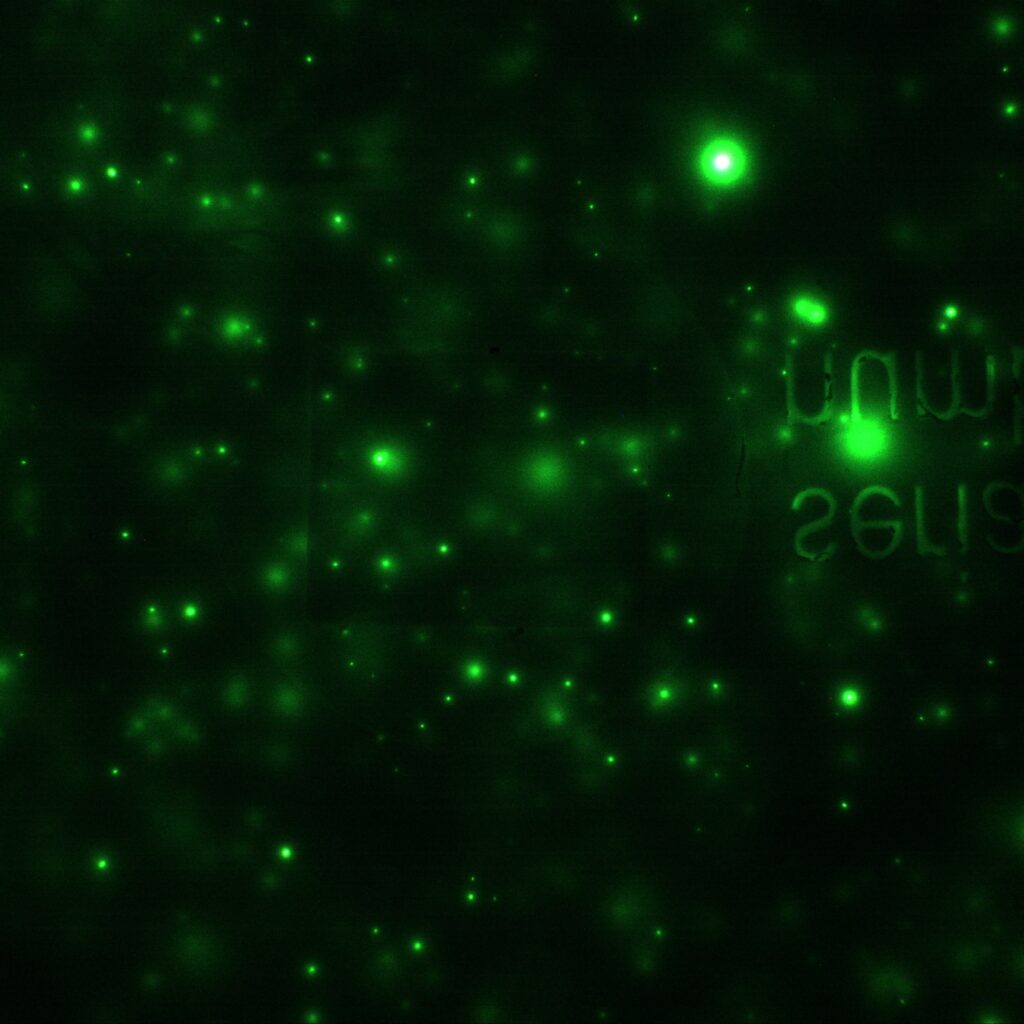

Bei diesen Leuchtpigmenten, auch Lumineszenzpigmente genannt, handelt es sich um organische oder anorganische Verbindungen. Es wird zwischen Fluoreszenz- und Phosphoreszenzpigmenten unterschieden. Die Fluoreszenzpigmente leuchten nur während der Anregung, die Phosphoreszenzpigmente zeigen einen exponentiell abklingenden Verlauf des Sekundärlichts nach dem Abschalten des Anregungslichts. Durch die Zugabe dieser Pigmente erhält jedes Bauteil in der Formgebung einen einzigartigen Partikel-Fingerabdruck, welcher mittels Kamerasystem in einer Datenbank registriert wird.

Eines dieser Produkte ist SmartMarker von Röchling Industrial in Kooperation mit Polysecure aus Freiburg. Im Rahmen von ersten Untersuchungen am Institut für Werkstofftechnik und Kunststoffverarbeitung konnte die SmartMarker-Technologie und deren technischen Möglichkeiten und Grenzen analysiert werden. Zudem konnte ein Vergleich dieser Technologie mit bestehenden Markierungslösungen auf technischer und wirtschaftlicher Ebene erarbeitet werden. Im Fokus stand hier die Identifikation von einzelnen Bauteilen und nicht die Unterscheidung verschiedener Materialien durch den Einsatz verschiedener Pigmente.

Vorbereitung und Verarbeitung

Die ersten Versuche wurden mit zwei verschiedenen Bauteilen und den Materialien ABS/PC und LDPE durchgeführt. In einem ersten Schritt werden die Leuchtpigmente durch die Firma Polysecure in das Grundmaterial der Bauteile mit einer bestimmten Dosierung eincompoundiert. Das hergestellte Compound fungiert nun als Masterbatch und kann je nach gewünschter Dosierung der Pigmente im Bauteil direkt auf der Spritzgiessmaschine beigegeben werden. Am Spritzgiessprozess müssen keine Anpassungen vorgenommen werden. Die Dosierung des Masterbatch muss so gewählt werden, dass genügend Pigmente bei der Anregung sichtbar sind und ein Muster erkannt werden kann (min. 40, optimal 80 Pigmente in einem Bereich von Ø15mm). Bild 2 zeigt Unterschiede bei der Sichtbarkeit der Pigmente bei verschiedenen Dosierungen. Je nach Grundmaterial und Farbe des Bauteils gibt es grosse Unterschiede bei der optimalen Menge an Leuchtpigmenten, da die eventuell zusätzlich vorhandenen Farbpigmente und das Grundmaterial selbst das Licht stark abschwächen können. Auch innerhalb der Bauteile selbst zeigen sich grosse Schwankungen in der Partikelanzahl.

Bei schwarz oder dunkel eingefärbten Bauteilen ist die Erkennung am schwierigsten. Hier braucht es bis zu 200 ppm so dass die notwendige Anzahl an Pigmenten erkannt werden kann.

Erkennung des Pigmentmusters

Vorteil der Leuchtpigmente ist, dass im Vergleich zu anderen Systemen keine Markierungen auf der Bauteiloberfläche sichtbar sind. Dafür muss für das eingesetzte Material ein Masterbatch hergestellt und dem Material beigemischt werden. Im Rahmen der Untersuchungen konnte nachgewiesen werden, dass die 1 bis 20 mm grossen Leuchtpigmente keinen Einfluss auf die Materialeigenschaften haben. Zudem sind die Pigmente auch für Materialien mit Zulassungen unkritisch. Natürlich muss hier der zusätzliche Schritt der Compoundierung des Masterbatches mitberücksichtigt werden.

Die Erkennung der Pigmente erfolgt mit einem Kamerasystem und entsprechender Software, welche von den kooperierenden Herstellern Röchling und Polysecure ebenfalls angeboten werden. Die Bauteile müssen nach deren Herstellung einmalig registriert werden, sprich das Pigmentmuster wird in einem bestimmten Bereich des Bauteils ermittelt und abgespeichert. Dieses Muster wird mit einer Seriennummer verknüpft, welche dann mit beliebigen Daten des Produktes verknüpft werden kann (Produktionsdaten, weitere Daten zum Produkt etc.).

Damit das Produkt zu einem späteren Zeitpunkt wieder erkannt werden kann, muss zum einen ein solches Kamera-Softwaresetup vorliegen, und zum anderen muss die Stelle am Bauteil bekannt sein, an welcher das Muster ermittelt werden kann. Hier ist es wichtig, dass das System eine gewisse Robustheit hinsichtlich leichter Verschiebungen und Rotationen aufweist. Zudem kann es vorkommen, dass sich das Bauteil seit der Registrierung verändert hat (Verformungen, Abnützung der Oberfläche etc.). In den durchgeführten Untersuchungen konnte diese Robustheit auch nachgewiesen und die Pigmentmuster wieder zugeordnet werden. Bedingung dafür ist, dass mindestens 50% der Pigmente vom ursprünglich registrierten Bild bei der erneuten Prüfung erkannt werden.

Ausblick Serienproduktion

Für den Einsatz eines solchen Tracer-Systems in der Produktion muss die beschriebene Produkteregistrierung vollautomatisch erfolgen können. Bild 3 zeigt die Umsetzung im Labor des IWK.

Für die Einbindung des Kamerasystems wurde eine Vorrichtung konstruiert, welche am Ende des Förderbandes der Spritzgiesszelle platziert werden kann (Bild 3). Das Förderband stoppt kurz und die Kamera detektiert das Pigmentmuster an immer derselben Stelle des Bauteils. Das Pigmentmuster wird direkt mit den Produktionsdaten des Bauteils verknüpft.

Im Hinblick auf einen Einsatz in der Serienproduktion gilt es auch die Wirtschaftlichkeit dieser Lösung zu betrachten. Dabei zeigte sich, dass die SmartMarker Technologie, abhängig von der Produktionsmenge, eine attraktive Markierungslösung sein kann.

Fazit und weitere Anwendungsgebiete

Die Verwendung von Leuchtpigmenten zur Kennzeichnung von Kunststoffbauteilen bietet eine innovative und unsichtbare Lösung für die Identifizierung der Bauteile entlang der gesamten Wertschöpfungskette. Die Integration in die Serienproduktion erfordert eine automatisierte Produkteregistrierung und bietet bei ausreichender Produktionsmenge eine wirtschaftlich attraktive Lösung. Auch bieten sich weitere interessante Anwendungsgebiete für diese Technologie. So wurde unter anderem der Einsatz der Pigmente im 3D-Druck-Verfahren SLS (selektives Lasersintern) betrachtet. Auch hier zeigen sich durch Beimischung der Pigmente in das Pulver die gewünschten Muster an den hergestellten Bauteilen.

Kontakt

OST Ostschweizer Fachhochschule

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Eichwiesstrasse 18b

8645 Rapperswil-Jona

iwk@ost.ch

www.ost.ch