Die Windenergie ist eine Schlüsseltechnologie zur Erreichung der Ziele der Vereinten Nationen für nachhaltige Entwicklung und der EU-Energiestrategie 2030. Da die Windenergiebranche immer ausgereifter wird und die Zahl der Windturbinen steigt, besteht ein zunehmender Bedarf an kostengünstigen Überwachungs- und Datenanalyselösungen, um das komplexe aerodynamische und akustische Verhalten der Rotorblätter zu verstehen, die Leistung zu verbessern und die Betriebskosten zu senken.

Autoren: Prof. Dr. Pierre Jousset, Stefan Rutzer, beide IWK – Institut für Werkstofftechnik und Kunststoffverarbeitung – OST Ostschweizer Fachhochschule; Dr. Julien Deparday, Dr. Sarah Barber, beide IET – Institut für Energietechnik – OST Ostschweizer Fachhochschule

Die hier vorgestellte Arbeit ist Teil des Aerosense Projekts, bei welchem die Abteilung Verbindungstechnik des IWK (Institut für Werkstofftechnik und Kunststoffverarbeitung) unterstützt durch das IET ( Institut für Energietechnik) der OST, Antworten auf Fragen zur Verbindungstechnik und Montage von Windturbinenblätter liefert.

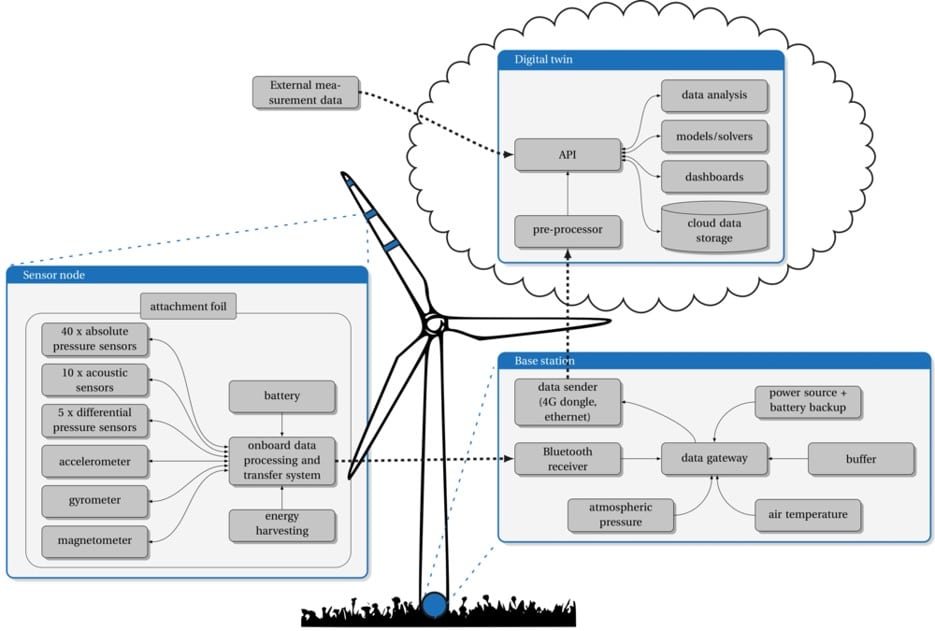

Ziel dieses Projekts ist die Entwicklung eines neuartigen MEMS (Micro-Electro-Mechanical System)-basierten Oberflächendruck- und akustischen IoT-Messsystems für Rotorblätter von Windenergieanlagen, das dünn, nicht-intrusiv, robust, modular, stromsparend und autark ist, drahtlos sendet und leicht zu installieren (und zu entfernen) ist.

Das System integriert neuartige, eingebettete Signalverarbeitungslösungen für die Kalibrierung und Korrektur der gemessenen Grössen und eine digitale Zwillingsplattform für die effektive Datennutzung und Wertschöpfung. Sein modularer und skalierbarer Aufbau setzt in der Überwachung von Windkraftanlagen einem völlig neuen Massstab.

Prinzip der Überwachung und der Analyse des aerodynamischen und akustischen Verhaltens der Rotorblätter.

Beitrag des IWK

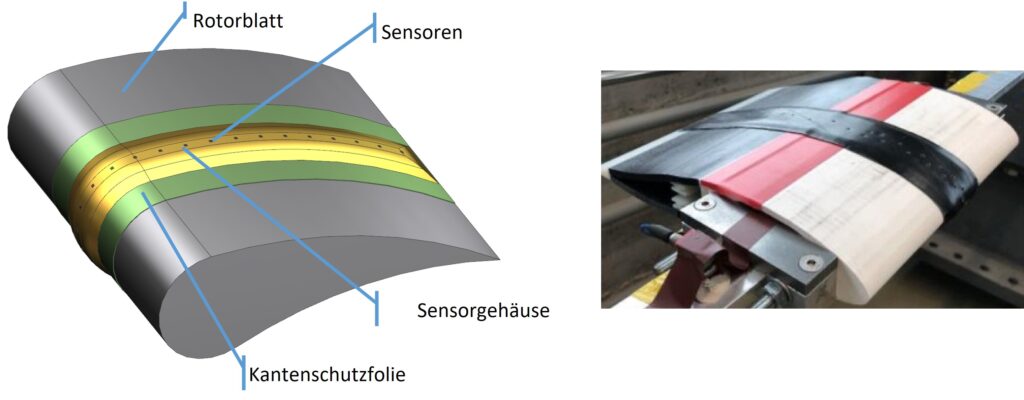

Der Beitrag der Abteilung für Verbindungstechnik des IWK zum Aerosense-Projekt betrifft in erster Linie die Auslegung und die Herstellung der Gehäuse für die elektronischen Komponenten und die MEMS-Sensoren. Die zu entwickelnden Gehäuse müssen einerseits robust sein, um die sensible Elektronik vor Umwelteinflüssen und den hohen Windgeschwindigkeiten an einer Windenergieanlage zu schützen. Auf der anderen Seite müssen die Gehäuse flexibel sein, damit sie sich bei der Montage den komplexen Geometrien der Rotorblätter anpassen können. Dabei sollen die Gehäuse möglichst dünn sein, sodass die Form und damit die aerodynamischen Eigenschaften der Rotorblätter möglichst nicht verändert werden. Eine weitere Anforderung ist es, dass das Gehäuse einfach an einer bestehenden Windenergieanlage installiert und ohne Beschädigung wieder entfernt werden kann. Das heisst, das System muss sich von einem, an einem Seil hängenden Arbeiter installieren und entfernen lassen.

Konzept (l.) und Rotorblatt-Prototyp mit verklebtem und demontierbarem Sensorgehäuse (r.)

Lösung für das Gehäuse

Zur Befestigung des Sensorsystems auf den Rotorblättern wird eine auf dem Markt verfügbare industrielle Schutzfolie verwendet. Diese und ähnliche Folien werden in der Windenergieindustrie bereits eingesetzt, um den Verschleiss der Vorderkante der Rotorblätter zu minimieren. Die gewählte Folie hat eine gute Haftung zum Gelcoat der Rotorblätter, ist flexibel und die Applikation der Folien ist dem Instandhaltungspersonal der Windenergieanlagen bereits bekannt.

Das eigentliche Gehäuse für die elektronischen Komponenten wurde zuerst unter der Form eines Silikon-Vergussmasse-Gehäuses hergestellt. Das Herstellungsverfahren bringt diverse Schwierigkeiten mit sich:

• Die Oberfläche des geformten Gehäuses ist nicht glatt, was für die Aerodynamik von Nachteil ist.

• Es bilden sich Hohlräume in der Vergussmasse und an der Oberfläche, was sich negativ auf die Dichtheit und die mechanischen Eigenschaften des Gehäuses auswirken kann. Der Übergang zwischen verschiedenen Prozessschritten ist nicht glatt

• Die Haftung zwischen Vergussmasse und Folie ist nicht überall optimal

• Das Gehäuse kann nicht im Vakuum geformt werden, da für die Druck- oder Akustiksensoren Hohlräume erforderlich sind.

• Die Schälzugfestigkeit der Verbindung zwischen Silikon und Kantenschutzfolie ist sehr tief (30 N), was vermuten lässt, dass die Verbindung auf dem Rotorblatt nicht langfristig halten wird.

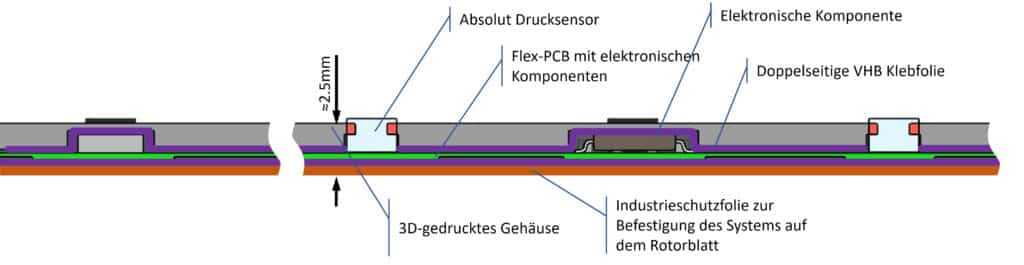

Sensorgehäuse aus Silikon Vergussmasse

Das eigentliche Gehäuse wird mittels 3D-Druck hergestellt. Für die Gehäuse wird die PolyJet-Technologie eingesetzt. Diese bietet den grossen Vorteil, dass Komponenten aus einem harten und einem weichen Kunststoff in einem Teil hergestellt werden können. Dabei werden verschiedene Photopolymer-Acrylharze verwendet, mit welchen sich sehr feine und präzise Strukturen abbilden und glatte Oberflächen herstellen lassen. Dadurch kann in den Gehäusen eine Negativform der elektronischen Komponenten hergestellt werden. In dieses Negativ kann die Elektronik eingebettet werden. Somit lassen sich auf der Oberfläche der Gehäuse glatte Flächen bei gleichzeitig sehr dünnen Gehäusen realisieren. Dies ist sehr wichtig für die Aerodynamik des Gehäuses auf der Oberfläche des Rotorblattes.

Zur Verbindung der 3D-gedruckten Gehäuse mit der Industrieschutzfolie und zur Verbindung der Gehäuse mit den PCB (Printed Circuit Board) der verschiedenen elektronischen Komponenten wird ein anpassungsfähiges doppelseitiges Hochleistungs-Klebeband verwendet. Das Klebeband ist ein modifizierter Acrylklebstoff mit einer Dicke von 0,3 mm. Dieses ist extrem flexibel und dient als Abdichtung zwischen Gehäuse und PCB und sorgt gleichzeitig für grosse Stabilität.

Schematische Darstellung der Baugruppe PCB – 3D-gedrucktes Sensoren-Gehäuse

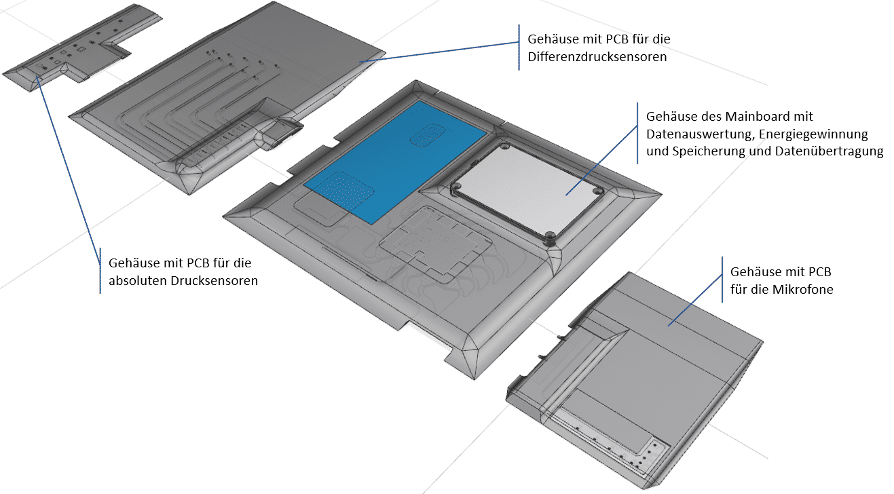

Sensoren auf der PCB messen verschiedene Quantitäten und müssen spezifisch installiert werden, um qualitativ hochwertige Messungen liefern zu können. Als Folge wurden für die verschiedenen Sensoren ein Gehäuse für die absoluten Drucksensoren, ein Gehäuse für die Differenzdrucksensoren, ein Gehäuse für die Mikrofone und ein Gehäuse für das Mainboard modular aufgebaut. Im Gehäuse des Mainboards ist die Datenverarbeitung, die Energiegewinnung, die Energiespeicherung und die drahtlose Kommunikation zur Bodenstation integriert.

Detaillierter Aufbau des 3D-gedruckten Gehäuses

Das Gehäuse muss präzise Durchgangslöcher für die absoluten Drucksensoren enthalten, Lücken für die elektronischen Bauteile müssen vorgesehen sein und zusätzlich müssen Silikonschläuche mit den Differenzdrucksensoren verbunden werden (Bild 3). Um eine gute Qualität der Druckmessungen zu ermöglichen, sollten die Einlasslöcher mit einem harten Kunststoff gedruckt werden, während das Gehäuse aus flexiblem Material (Shore A85) gedruckt wird. Das Drucken von diesen zwei unterschiedliche Materialien ist mit einem Polyjet Drucker möglich, was diese Technologie für die Herstellung des Kunststoffgehäuse besonders attraktiv macht.

Aufbau eines Prototyps des 3D-gedruckten Gehäuses im Verbindungstechnik-Labor des IWK.

Das Verfahren, um die verschiedenen Komponenten des Gehäuses zu verbinden, ist klar strukturiert und lässt sich wie folgt zusammenfassen:

1. Alle Komponenten werden zuerst mit Isopropanol gereinigt.

2. Das Klebeband wird auf die Form des PCB zugeschnitten, mit Löchern an den für die Sensoren vorgesehen Stellen.

3. Das Klebeband wird an der Stelle auf das Gehäuse aufgebracht, an welcher der PCB sein wird.

4. Der PCB wird auf das Gehäuse geklebt.

5. Das Klebeband wird auf das Gehäuse und die Rückseite des PCB geklebt.

6. Die Kantenschutzfolie wird auf die bereits verklebten Komponenten geklebt.

7. Die Kantenschutzfolie wird auf die Grösse des Gehäuses zugeschnitten.

Inbetriebnahme und Ergebnisse der Versuche an einem Rotorblatt

In einem ersten Schritt wurde der Aufbau der Sensoren und deren Fähigkeit, zuverlässige und konsistente Messwerte zu liefern, in einem Windkanal demonstriert. Dazu wurden die Messwerte der Sensoren mit herkömmlichen, integrierten Sensoren verglichen. Die Versuche im Windkanal haben gezeigt, dass die Messwerte des Aerosense-Systems gut mit den Messwerten des herkömmlichen Systems übereinstimmen.

In einem nächsten Schritt wurden reale Versuche an einer laufenden 6 kW-Windkraftanlage in der Nähe von Winterthur durchgeführt. Diese ergaben, dass sowohl die drahtlose Datenübertragung, als auch die Energieversorgung des Messsystems funktionieren. Die 3D-gedruckten Gehäuse konnten mit der Industrieschutzfolie einfach an den Rotorblättern befestigt werden und haben den harten Umwelteinflüssen und hohen Windgeschwindigkeiten standgehalten.

Inbetriebnahme des Gehäuses auf zwei 6-kW-Windturbinen in der Nähe von Winterthur

Die Gehäuse wurden zuerst ohne Sensoren über einen Zeitraum von vier Wintermonaten installiert. Das Ziel war hier die mittelfristigen mechanischen Eigenschaften des Gehäuses zu beobachten. Nach dieser viermonatigen Testphase gab es keine Anzeichen von Rissen oder Beschädigungen am Kunststoffgehäuse.

In einer zweiten Testphase wurden die Gehäuse mit Sensoren im Sommer und Winter (bei Temperaturen höher bzw. tiefer als +40 °C bzw. -5 °C geprüft. Die mechanischen Eigenschaften des Gehäuses und Assembly haben diese zweite Testphase bestanden. Verschiedene mechanische Schwingungsmessungen wurden gleichzeitig und erfolgreich gemessen.

Die Demontage des Gehäuses am Ende der Testphasen konnte erfolgreich durchgeführt werden, was das ganze Konzept der Verbindungstechnik für dieses Projekt validiert.

Ausblick

In einem nächsten Projekt soll das Sensorsystem weiterentwickelt und Versuche an Multimegawatt-Turbinen sollen durchgeführt werden. Um den steigenden Anforderungen an grössere Anlagen gerecht zu werden sollen auch die Gehäuse weiterentwickelt werden. In den nächsten Monaten wird die Schweizer Start-up-Firma RTDT Laboratories die Technologie übernehmen und weiterentwickeln.

Details und Zahlen zum Aerosense Projekt

Aerosense ist ein dreijähriges F&E-Projekt (von Mai 2020 bis April 2023), das vom Schweizer Programm SNF/Innosuisse Bridge Discovery finanziert und von der OST, Ostschweizer Fachhochschule, zusammen mit der ETH Zürich (Lehrstuhl für Strukturmechanik und Monitoring und Zentrum für projektbasiertes Lernen) durchgeführt wurde. Budget: 2,3 Mio. CHF.

Forschungspartner

Eastern Switzerland University of Applied Sciences (OST) – Institut für Energietechnik (IET)

ETH Zürich Chair of Structural Mechanics and Monitoring (CSMM)

ETH Zürich Center for Project-Based Learning (PBL)

Andere Partner

Octue (UK)

Beirat

Industrie: Renewable Energy Systems Ltd, Elektrizitätswerke des Kantons Zürich – Erneuerbare Energien, Enercon, General Electric (LM Windpower), Brüel & Kjaer

Forschung: Fraunhofer IWES, ECN, DTU, TU Delft, NREL

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Prof. Dr. Pierre Jousset

OST Ostschweizer Fachhochschule

Eichwiesstrasse 18b

CH-8645 Rapperswil-Jona

www.ost.ch