Biopolymeren kommt eine immer grössere Rolle zu – auch am Institut für Kunststofftechnik (IKT) der FHNW in Windisch. Dort werden aktuell verschiedene Materialkombinationen auf ihre Eigenschaften und ihre Anwendbarkeit für eine Schuhsohle getestet. Ziel ist es, im Verlauf des Jahres 2022 in Zusammenarbeit mit einer Schuhfirma eine Prototypenserie zu produzieren, um die Schuhsohlen auf ihre Belastbarkeit und Bioabbaubarkeit zu prüfen.

Autor: Prof. Dr. Christian Rytka, IKT, Gruppenleiter Kunststoffverarbeitung und Nachhaltigkeit, Studiengangleiter MAS Kunststofftechnik, Windisch

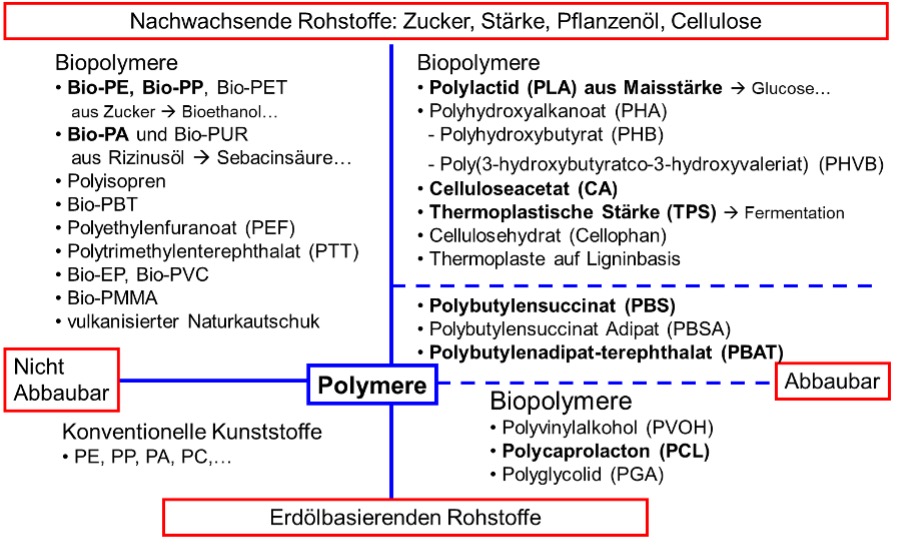

Die ersten Polymere wie Celluloseacetat oder Naturkautschuk waren biobasierend, bevor sie zum grossen Teil durch erdölbasierende Polymere ersetzt wurden. In den letzten zwanzig Jahren hat der Anteil biobasierter Polymere im weltweiten Polymermarkt wieder zugenommen. Ursachen hierfür sind Nachhaltigkeitsbetrachtungen oder Rohstoffknappheit. Zusätzlich werden mit Biopolymeren neue Eigenschaftsprofile erreicht, die aufgrund spezifischer chemischer Strukturen abweichend von erdölbasierenden Polymeren erzielt werden, wie z.B. die von PLA, PBAT oder TPS. Gleichzeitig kommen Kunststoffe auf den Markt, die chemisch identisch zu erdölbasierenden sind, aber aus nachwachsenden Rohstoffen wie Stärke oder Zucker gewonnen werden, wie z.B. Bio-PE, Bio-PP oder Bio-PA.

Die Graphik gibt einen Überblick zur Einordnung verschiedener Biopolymere. Fett markiert sind die Biopolymere mit aktuell höherer Relevanz im Hinblick auf die Einsatzmenge.

Wachstum

Gemäss European Bioplastics und dem Nova-Institut betrug die weltweite Produktionskapazität im Jahr 2021 für Biopolymere 2417 Millionen Tonnen, womit der Anteil der Biopolymere unter zwei Prozent der gesamten weltweiten Kunststoffproduktion liegt.

Gleichzeitig wird in den nächsten Jahren mit einem starken Wachstum gerechnet. Wachstumstreiber könnten PBAT, PBS und Bio-PA sein. Die im Dezember 2021 ausgesprochene Empfehlung der United Nations, Biopolymere als nachhaltige Alternative zu konventionellen Kunststoffen zu betrachten, wird das Wachstum zusätzlich begünstigen. Auch könnten Biopolymere vom aktuell steigenden Ölpreis profitieren.

Die mengenmässig bedeutendsten abbaubaren Biopolymere sind Polyester (PBAT, PBS und PCL), PLA, und TPS. Bei den nicht abbaubaren Biopolymeren finden Bio-PE, PTT, Bio-PET und Bio-PA den grössten Absatz. [1]

End-of Life

Der Begriff abbaubar oder kompostierbar bedarf weiterer Präzision im Hinblick auf Abbaugeschwindigkeit und Abbaubedingungen, die in verschiedenen Normen definiert werden, wie z.B. der Europäischen DIN EN 13432, in welcher die Zertifizierungskriterien der industriellen Kompostierung beschrieben sind. Danach darf nach 12 Wochen der Rückstand in einem 2mm Maschensieb max. 10% betragen und min. 90% des Materials muss nach 180 Tagen komplett zu Gas degradiert sein.

Zudem sind sinnvolle Stoffströme für Biopolymere noch wenig etabliert. Oft landen Biopolymere deshalb in der Verbrennung. Dabei könnten einige recycelt oder einer Biogasanlage zugeführt werden. Die Beurteilung, ob ein Biopolymer tatsächlich ökologischer ist als ein konventioneller Kunststoff, ist sehr komplex und hängt von vielen Faktoren ab wie Rohstoffquelle, Produktlebensdauer, Transportwege oder Gewichtung der Abbaubarkeit. Eine ausführliche Ökobilanz kann hier Licht ins Dunkel bringen, obwohl dort der Faktor Abbaubarkeit nicht immer berücksichtigt wird, dafür aber z.B. Land- und Wasserverbrauch und Verschmutzung bzw. Zerstörung. Eine Möglichkeit ist die Betrachtung des CO2-Ausstosses. Dabei wird beim Wachstum der Pflanzen zunächst CO2 aufgenommen und beim Abbau des Biopolymers wieder abgegeben.

Nahezu jede zweite Anwendung aus einem Biokunststoff ist eine Verpackung. Andere wichtige Anwendungen sind Landwirtschafts- und Gartenprodukte, Konsumgüter oder Fasern. Der Einsatz von abbaubaren Biopolymeren ist besonders interessant, wenn die Gefahr gross ist, dass die Produkte ganz oder teilweise in der Natur landen oder aufwändig zu sammeln sind, wie z.B. Mulchfolien oder Fischernetze.

Rohstoffe für Biopolymere

Die wichtigsten Rohstoffe für Biopolymere sind fermentierter Zucker aus Zuckerrüben oder Zuckerrohr, Stärke aus Mais, Kartoffeln oder Weizen, Cellulose aus Holz, und Pflanzenöle wie Rizinusöl aus der Rizinuspflanze oder Sojaöl. Der höchste Ertrag pro Flächeneinheit lässt sich mit Zuckeranbau generieren. [2] Um ein kg PLA zu erzeugen braucht es z.B. ca. 1,6kg Zucker. Im Prinzip lassen sich aus diesen natürlichen Grundbausteinen nahezu alle Polymere herstellen, weshalb immer mehr Biopolymere aus nachwachsenden Rohstoffen gewonnen werden, die vor einigen Jahren noch vorwiegend aus Erdöl hergestellt wurden, wie z.B. PBAT oder PBS.

Der flächenmässige Anteil von Biopolymeren weltweit betrug im Jahr 2020 gerade mal 0.015%. [1]

Statt der Nutzung von Zucker oder Stärke wäre in Zukunft die Nutzung von landwirtschaftlichen Rest- und Nebenprodukten (Schalen, Stiele…) erstrebenswert, was sich auch positiv auf die Ökobilanz auswirken würde. Eine interessante Vision ist auch die Nutzung von Methan, CO2 und Bakterien, um Biopolymere wie PLA aus Milchsäure zu erzeugen.

Biopolymere an der FHNW

Biopolymere spielen auch am Institut für Kunststofftechnik, IKT, der Fachhochschule Nordwestschweiz (FHNW) eine immer grössere Rolle. Zum einen werden diese Inhalte im Bachelor-Studium Maschinenbau und Industriedesign vermittelt, zum anderen ist dem Thema Nachhaltigkeit im Rahmen des MAS Kunststofftechnik ein ganzer Weiterbildungs-CAS gewidmet, indem auch Biopolymere gelehrt werden.

Aus der Industrie werden immer häufiger Ökobilanzen angefragt. Auf diesem Gebiet ist an der FHNW das IBRE (Institut für Biomasse und Ressourceneffizienz) stark. Darüber hinaus nimmt die Anzahl der Forschungsprojekte mit Biopolymerbezug am IKT kontinuierlich zu.

Mikroplastik durch Schuhabrieb

Biobasierte und/oder abbaubare TPEs sind im Vergleich zu den weniger elastischen Thermoplasten noch wenig im Einsatz.

Ein von der Gebert-Rüf-Stiftung finanziertes Forschungsprojekt am IKT mit dem Kuori-Team widmet sich der Thematik Mikroplastikvermeidung durch Schuhabrieb. Gemäss einer Studie des Fraunhofer-Instituts aus dem Jahr 2018 [3], stehen Schuhsohlen an siebter Stelle der Mikroplastikverursacher mit 109g pro Person pro Jahr. Deshalb hat sich Kuori, waste turns material zum Ziel gesetzt, eine Alternative zu den herkömmlichen, erdölbasierten Sohlen zu entwickeln, um einerseits den Plastikabrieb während des Gebrauchs zu verringern und andererseits das Produkt am Ende des Lebenszyklus wieder in den biologischen Kreislauf zurückzuführen. Dafür verwendet das Cleantech Startup organische Abfallprodukte wie Bananen- oder Nussschalen und «upcycled» diese ansonsten wenig genutzten Rohstoffe, um ein neues Material in Kombination mit einer stärkebasierten Matrix zu entwickeln.

Kuori hat dank finanzieller Förderung im September 2021 die Forschung am IKT aufnehmen können und testet momentan verschiedene Materialkombinationen auf ihre Eigenschaften und ihre Anwendbarkeit für eine Schuhsohle.

Ziel ist es, im Verlauf des Jahres 2022 in Zusammenarbeit mit einer Schuhfirma eine Prototypenserie zu produzieren, um die Schuhsohlen auf ihre Belastbarkeit und Bioabbaubarkeit zu prüfen. Als Leitfaden dienen in der gesamten Material- und Geschäftsentwicklung die Prinzipien von «Cradle-to-Cradle», also unter anderem die Vermeidung von Abfall durch die Rückführung von Produkten nach Gebrauch zurück in den biologischen Kreislauf. Das Projekt möchte dadurch das Bewusstsein der Bevölkerung für die Wichtigkeit von Alternativen zu erdölbasierten Lösungen stärken und dadurch die Transition zu einer Kreislaufwirtschaft vorantreiben.

Literatur

[1] www.european-bioplastics.org

[2] Biopolymers, facts and statistics 2021, Edition 8, IfBB – Institute for Bioplastics and Biocomposites, Hannover, DE

[3] Bertling, J., Bertling, R., Hamann, L. (2018). Kunststoffe in der Umwelt: Mikro- und Makroplastik. Ursachen, Mengen, Umweltschicksale, Wirkungen, Lösungsansätze, Empfehlungen. Kurzfassung der Konsortialstudie, Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT. Oberhausen, DE

Kontakt

FHNW, Institut für Kunststofftechnik

CH-5210 Windisch

christian.rytka@fhnw.ch

https://www.fhnw.ch/Plone/de/weiterbildung/technik/mas-kunststofftechnik