In der industriellen Serienproduktion gewinnt das Schäumen von Kunststoffen immer mehr an Akzeptanz.

Ein Vorteil beim Schäumen ist unter anderem die Dichtereduzierung für dieses Fertigungsverfahren, die beispielsweise in der Automobilbranche geschätzt wird. Durch das geringe Gewicht können hier Emissionen gesenkt oder bei E-Autos die Reichweiten gesteigert werden. Aktuell existieren im Markt keine standardisierten Messmethoden, um geschäumte Kunststoffe auf Stabilität und Schaumstruktur zerstörungsfrei zu prüfen. Das ZIM-Projekt „Q-Schaum“ unter der Leitung der Gemeinnützigen KIMW Forschungs-GmbH sollte gemeinsam mit vier Projektpartnern dazu eine Methode entwickeln.

Der aktuelle Stand der Kunststoffproduktion bietet vielfältige Sonderverfahren, die spezielle Eigenschaften in den zu produzierenden Bauteilen generieren. Besonders nennenswert ist hierbei der Schaumspritzguss, welcher eine Vielzahl von Vorteilen in einem Bauteil vereint. Geschäumte Produkte werden im Vergleich zum klassischen Spritzgiessteil vor allem zur Reduzierung des Bauteilgewichtes eingesetzt. Aber auch hinsichtlich der akustischen und thermischen Eigenschaften sowie in Bezug auf die Optik stellt dieses Verfahren eine interessante Alternative dar.

Einen entscheidenden Einfluss auf die aufgezählten physikalischen Eigenschaften hat die individuelle Struktur des Schaumes eines Bauteils, die auch den Grad der Qualität bestimmt. Im Markt existieren aktuell keine etablierten zerstörungsfreien Prüfmethoden, die valide Ergebnisse zur qualitativen Beschaffenheit hinsichtlich der Schaumblasengrösse sowie der Blasenverteilung von geschäumten Produkten liefert. Ziel des Projektes „Q-Schaum: Ein neues Verfahren zur zerstörungsfreien Prüfung von geschäumten Kunststoffformteilen“ war es, eine zerstörungsfreie Prüfung zu entwickeln, welche die Qualität der Bauteile unter Betrachtung der Eigenwertanalyse in Zusammenhang mit der Blasenstruktur bringt. Bei dem ZIM-Kooperationsprojekt waren die Gemeinnützige KIMW Forschungs-GmbH (KIMW-F), die Hochschule Schmalkalden, die Kunststofftechnik Krug GmbH, Formconsult Werkzeugbau GmbH und DynaTec Gesellschaft für CAE und Dynamik mbH als Projektpartner beteiligt.

Wissen sammeln

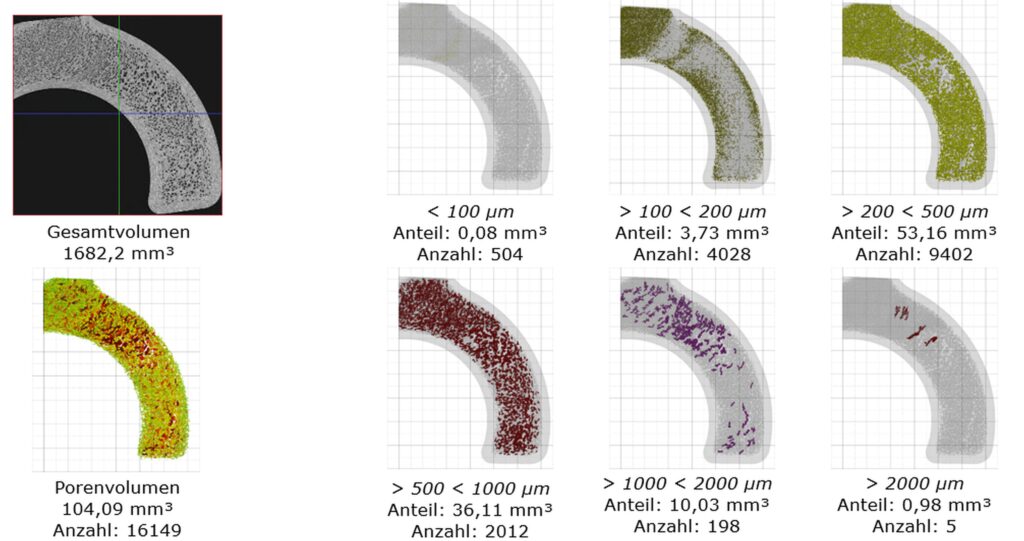

Im ersten Schritt wurde das vorhandene Wissen sämtlicher Projektpartner gesammelt und systematisiert. Zudem galt es, optische und mechanische Prüfungen festzulegen, die für die Beurteilung der Bauteilqualität relevant sind. Auf Basis der zu untersuchenden Qualitätskriterien wurden die erforderlichen Prozessparameter ausgearbeitet, die den grössten Einfluss auf die Schaumstruktur haben. Der Einfluss der resultierenden Schaumstruktur (sowohl Blasengrösse als auch Blasenverteilung) musste hierfür eingehender analysiert werden. Dafür wurden unter Anleitung des KIMW-F geschäumte Normprobekörper nach ISO 20753 Typ 1a gefertigt, in Abhängigkeit der Versuchsreihe katalogisiert und im Anschluss optisch untersucht. Diese Untersuchung erfolgte mithilfe der Auflichtmikroskopie zur Randschichtdicken- und Blasengrössenvermessung sowie der Computertomographie zur Berechnung der Blasenvolumina und Ermittlung der Blasenverteilung. In Kombination mit der durchgeführten mechanischen Analyse sowie der Eigenwertuntersuchung resultierte in der Folge ein detaillierter Versuchsplan.

Dieser Versuchsplan wurde mit unterschiedlich gefertigten geschäumten Demonstratorbauteilen umgesetzt, basierend auf den einflussreichsten Parametern. Hierzu zählten das verwendete Treibgas, die Gasmenge und der Einspritzvolumenstrom. Unter anderem wurden dafür Zugstäbe aus Polypropylen (PP) mit einem 40-prozentigen Glasfaseranteil mit einer Prüffläche von 50 mm2 mit einer Gesamtlänge von jeweils 150 mm gefertigt. Untersucht wurde, ob diese Prüfkörper sich für die zerstörungsfreie Prüfung durch eine Frequenzanregung eignen und wie gross der Einfluss der Schaumstruktur auf das Schwingungsverhalten ist. Es folgten zehn Versuchsreihen mit jeweils 46 unterschiedlichen Prüfkörpern.

Struktur analysieren

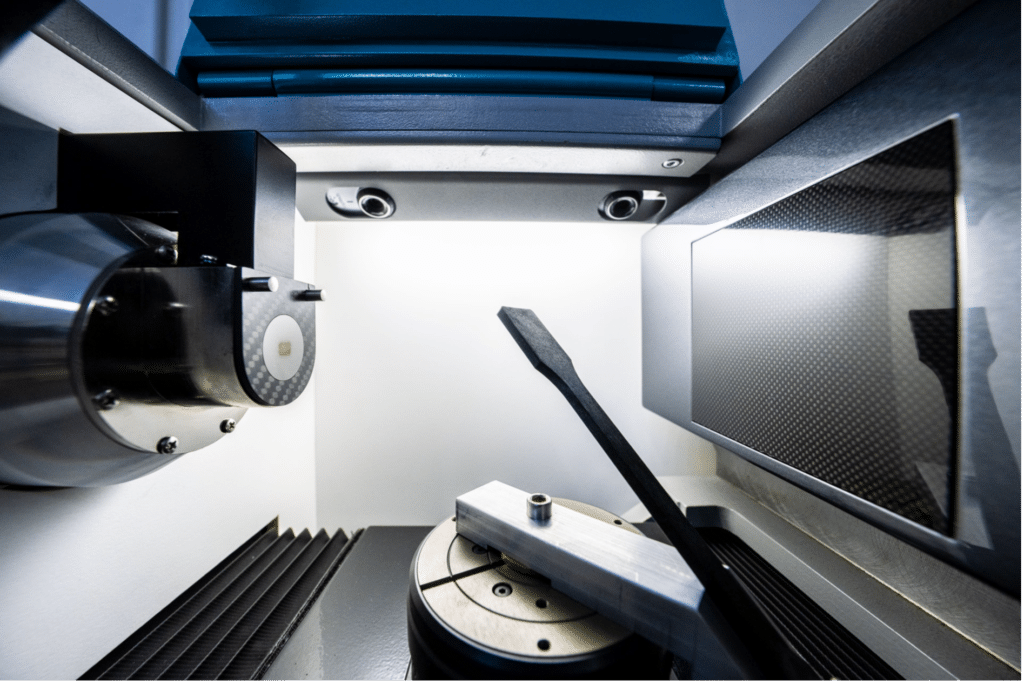

Ausgewertet wurden insgesamt 21 Probekörper je Versuchsreihe, die anschliessend auf speziell dafür gefertigten Einspannungen auf die Struktur des entstandenen Schaumes hin analysiert wurden. Zur Beurteilung der Eigenfrequenz und der Schwingungsamplitude wurden je Prüfkörper drei Positionen in die Auswertung mit einbezogen. Die Ergebnisse daraus wurden anschliessend arithmetisch gemittelt, um das jeweilige Formteil bewerten zu können. Weitere Untersuchungen zur Beurteilung der mechanischen Eigenschaften erfolgten an der Hochschule Schmalkalden durch Zug- und Dreipunktbiegeversuche. Schwingungsanalysen (Dynatec) im Frequenzband 25 – 2000 Hz und CT-Analysen (KIMW-F) komplettierten die vielfältigen Prüfungen.

Gefertigt wurden anschliessend weitere Formteile mit praxisnahen Geometrien. Die in den Versuchsreihen ermittelten Kennzahlen wurden untereinander verrechnet und somit ein Zusammenhang zwischen den Resonanzfrequenzen und der Schaumgrösse sowie dessen Verteilung hergestellt.

Eine Beurteilung der Schaumqualität ist grundsätzlich möglich

Durch die zahlreichen Prüfungen bleibt festzuhalten, dass eindeutige Zusammenhänge zwischen den angestrebten Zielgrössen untereinander und zu den Prozessführungsgrössen bestehen. Über die Verrechnung der Ergebnisse aus der Eigenwertanalyse mit Blasengrösse, Blasenvolumina und Gesamtbauteilvolumen, lässt sich die Qualität der Schaumstruktur beurteilen. Ein Nachteil im aktuellen Projektzustand ist, dass sich diese Zielgrössen nur mit einem grösseren und unverhältnismässigen Aufwand ermitteln lassen. Die Projektpartner waren sich darin einig, dass die Ermittlung der Ergebnisse durch eine Vereinfachung der zerstörungsfreien Schwingungsanalyse wünschenswert ist. Zudem könne noch kein direkter messbarer Zusammenhang zwischen den Qualitätskriterien unabhängig von der Geometrie hergestellt werden. Als Beispiel sind hier die mechanischen Bauteileigenschaften massiv ausgeführter Bauteile und deren Schaumstruktur zu nennen. Dafür, so die Meinung der Projektbeteiligten, müssten weitere Untersuchungen mit Material und Bauteilgeometrien durchgeführt werden. Erst dann wären auch aussagekräftige Ergebnisse zur Verwendung im industriellen Umfeld möglich. Hier könnten Folgeprojekte mit Unternehmen ein Ansatz sein, die Berechnungsmodelle zu vereinfachen und die Auswertesensorik in derart zu optimieren, dass eine einfache und schnelle Qualitätskontrolle möglich ist.