Für das Recycling von Kunststoffen gibt es viele verschiedene Lösungen. Je nach Anwendungsfall werden die nötigen Zwischenschritte gewählt. Ein Unternehmen, das sich auf ganzheitliche Kunden-Lösungen konzentriert, ist die Zeppelin Systems.

Die Wiederverwertung und Aufbereitung von Kunststoffen wird für Unternehmen immer wichtiger. „Als globaler Anlagenbauer aber auch als Stiftungsunternehmen entwickeln wir daher nachhaltige Recycling-Lösungen und Prozesse für unsere Kunden. Jede Projektphase wird in Eigenregie von uns begleitet“, erklärt Hubert Stojanovic, Vice President Sales Performance Materials der Zeppelin Systems GmbH, das Erfolgsrezept. Hierfür bietet der Friedrichshafener Anlagenbauer vom Basic-Engineering über die Automatisierung bis zur endgültigen Montage und umfassendem After-Sales-Service vielfältige Leistungen für Anlagen im Kunststoff-Recycling aus einer Hand und berücksichtigt dabei individuelle Kundenwünsche und -bedürfnisse.

Test in mobilen Anlagen

Einen wichtigen Part im Recycling-Prozess nehmen Desodorierungsanlagen ein. In diesen werden Kunststoff-Rezyklate durch einen thermisch-physikalischen Reinigungsprozess entgast und von unangenehmen Gerüchen sowie anderen organischen Verunreinigungen befreit. Lösungen von Zeppelin Systems überzeugen hierbei insbesondere durch ihre energiesparenden Lösungen, indem sie darin eine Energierekuperation der Prozessabwärme integrieren.

Damit Anwender bei dem Prozessschritt der Desodorierung auf der sicheren Seite sind, bietet Zeppelin Systems die mobile Labor-Desodorierungsanlage DEO-L an. Im Labormassstab können die Prozessschritte wie Aufheizen, Entgasen und Abkühlen simuliert werden. Zunächst wird hierfür in das Schüttgut mit hoher Luftmenge erwärmt (erfolgt automatisch, bis die Zieltemperatur erreicht ist). Anschliessend startet die Desodorierung mit reduzierter Luftmenge, je nach vorgegebener Verweilzeit.

Für das Abkühlen wird erneut eine hohe Luftmenge verwendet. Die Temperaturen der Einblasluftmenge lassen sich stufenlos bis 120° C über das Touchterminal einstellen, genauso wie der Volumenstrom oder die Verweilzeit. Ähnlich wie bei den Produktionsanlagen wurde auch bei der Laboranlage viel Wert auf die einfache Reinigung gelegt; Innenbehälter und Aussenbleche sind daher aus hochwertigem Edelstahl gefertigt. Die in der Anlage gewonnenen Prozessparameter lassen sich auf industrielle Anlagen übertragen. Die im Labormassstab erzielten Entgasungsergebnisse bieten damit eine zuverlässige Grundlage für die Vorhersage der Desodorierungsleistung in grosstechnischen Anlagen.

Trennen im Gegenstromsichter

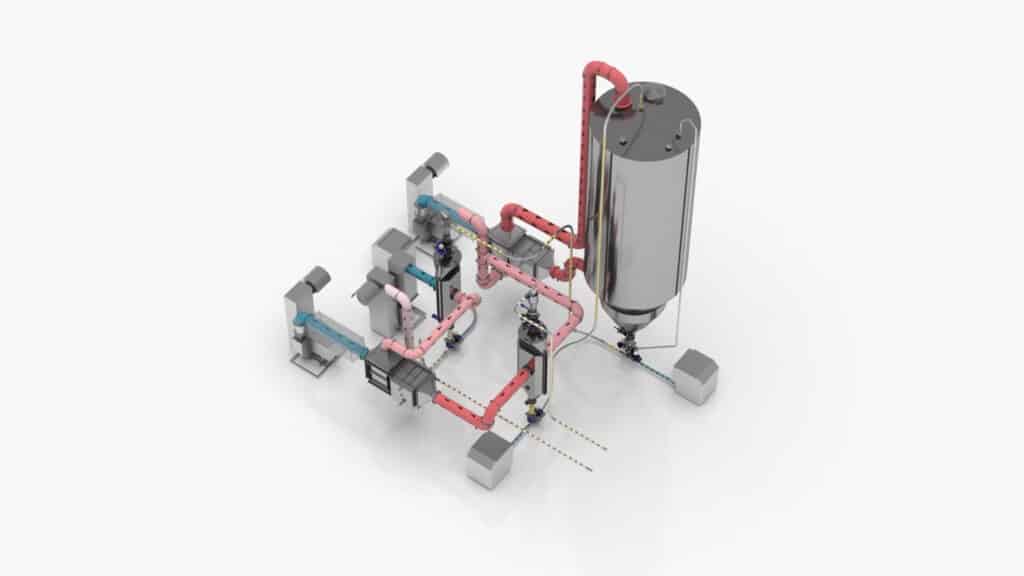

Eine weitere wichtige Aufgabe ist die zuverlässige Trennung der Leichtkunststofffraktionen wie Folien, dünne Flakes oder Layer von den Schwerfraktionen, wie Hartplastik oder anderen Fremdstoffen. Der Gegenstromsichter GSF ist so konzipiert, dass der Gutproduktstrom gemeinsam mit der Förder- und Sichtluft über den Aspirationsstutzen ausgetragen wird. Der Sichter lässt sich direkt in pneumatische Förderanlagen einbinden. Er ist sowohl für offene Systeme als auch Kreislaufanlagen geeignet. Das Grobgut wird gravimetrisch am unteren Produktaustritt oder optional über eine nachgeschaltete Zellenradschleuse abgeführt. Mit dem GSF ist eine konstante Abscheideleistung über die gesamte Betriebsdauer möglich. Da der Sichter ohne bewegte Teile auskommt, ist er ausserdem wartungsfrei. Im kontinuierlich arbeitenden Gegenstromsichter GSF ist ein Durchsatz von bis zu 25 m³/h Schüttgut möglich.

Schonende Homogenisierung

Ein weiterer wichtiger Aspekt bei der Herstellung hochwertiger Kunststoff-Rezyklate ist die Homogenisierung, also die gleichmässige Durchmischung der Kunststoffschüttgüter. Auch hier sorgt Zeppelin Systems mit seinen massgeschneiderten Lösungen für die nahtlose Integration in den Gesamtprozess, damit die Anwender sich darauf verlassen können, dass die Produktion unter stabilen Bedingungen abläuft. Anwender schätzen ausserdem die schonende statische Homogenisierung in den Anlagen von Zeppelin Systems. Zudem arbeiten die Anlagen leise, sauber und benötigen keine Wartung und zusätzliche Energie zum Mischen.

Heterogenes Ausgangsmaterial

Laut EU-Richtlinie müssen bis Ende des Jahres 2025 rund 65 Gewichtsprozent aller Verpackungsabfälle in Europa recycelt werden. Bis spätestens 2030 sind es sogar mindestens 70 Gewichtsprozent. Insbesondere für Fluffy Materials, wie Folien, Vliese oder Fasern, ist dies häufig mit grossen Herausforderungen verbunden. Zeppelin Systems arbeitet seit Jahren an innovativen Recyclinglösungen und bietet auch für diese vermeintlich schwierigen Produkte überzeugende Lösungen. Denn: Während es für hartes Grobgut aus PE, PP, ABS oder PS bereits gute Recyclinglösungen gibt, stehen Lösungen für Fluffy Materials noch am Anfang. Hier werden Anlagen benötigt, die grosse Materialströme sicher verarbeiten und flexibel auf Änderungen der Eingangsströme reagieren können.

Zeppelin Systems setzt mit Fluff-Tec genau hier an: „Der Anwender benötigt nicht nur ein sicheres, sondern auch ein wirtschaftliches Anlagenkonzept für das Recycling seiner Wertstofffraktionen. Wir können die Zusammensetzung und Mischung des Altkunststoff-Materials direkt kontrollieren und steuern“, erklärt Bert Theuwissen, Managing Director der Zeppelin Systems Benelux NV und ergänzt: „Zeppelin Systems bietet dafür als erfahrener Anlagenbauer und Systemanbieter alle Schritte prozesssicher an, von der Lagerung im Silo bis Aufbereitung von (fluffigem) Altkunststoff über die Sortierung.“ Nach Wunsch kann dies auch vollautomatisiert mit der Rezeptur- und Batchmanagement-Software „Namiq Recipe“ geschehen, sodass der Kunde jederzeit die Qualität seines Endprodukts ökonomisch steuern kann.

Kontakt

Zeppelin Systems GmbH

Graf-Zeppelin-Platz 1

D-88045 Friedrichshafen

www.zeppelin-systems.com