Im Auto-Innenraum, aber auch auf Geräte-Fronten von Küchengeräten, werden mechanische Tasten und Knöpfe immer mehr durch Touchscreens ersetzt. Oftmals reicht jedoch eine Auslegung der Bauteile unter optischen und haptischen Aspekten nicht aus. Denn mit der zunehmenden Digitalisierung steigen die Anforderungen an Bedien- und Funktionsfelder und die Blende soll zum Human Machine Interface (HMI) werden.

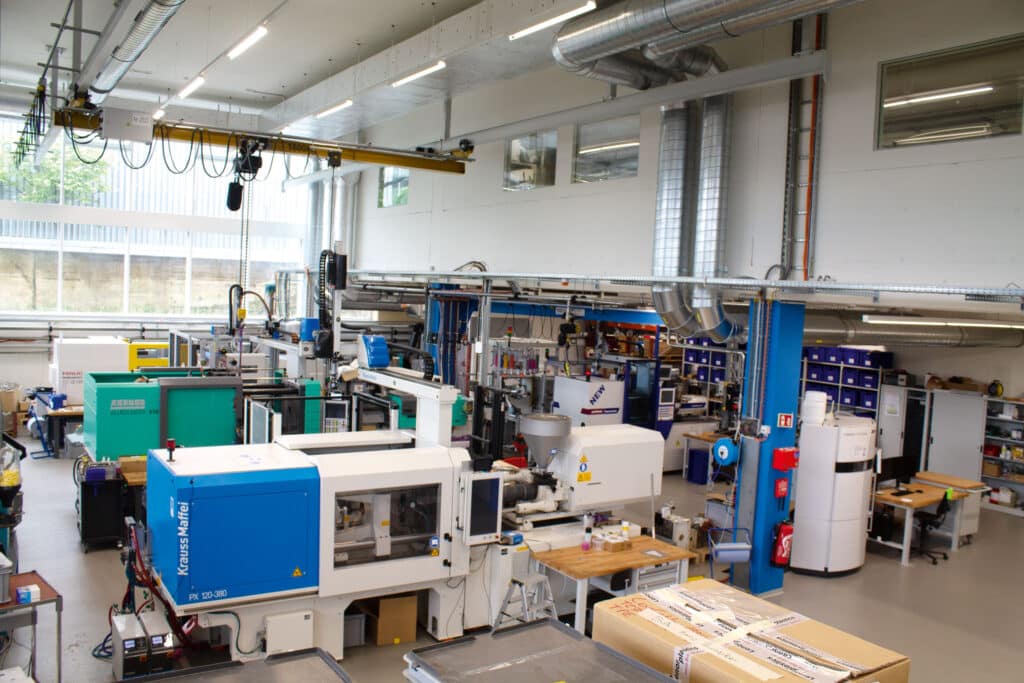

Das Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK), ein Institut der OST – Ostschweizer Fachhochschule, widmet sich unter anderem auch der Funktions- und Prozessintegration, mit dem sich bei der Herstellung komplexer Kunststoffteile Kosten reduzieren lassen. Das IWK pflegt eine projektbezogene Zusammenarbeit mit der Wirtschaft, so unter anderem auch mit Günther Heisskanaltechnik GmbH mit dem Ziel, die Verbindung von Wissenschaft und Praxis für innovative Lösungen mit modernen Werkstoffen und Produktionstechnologien zu nutzen. Das IWK verfügt entlang der gesamten Wertschöpfungskette ein umfassendes Werkstoff-, Werkzeug- und Produktions-Know-how und kann mit seinen acht Fachbereichen (Spritzgiessen / PUR; Compoundierung / Extrusion; Faserverbundtechnik / Leichtbau; Verbindungstechnik; Fertigungstechnik Metall; Mechanische Systeme; 3D-Druck / Additive Manufacturing und Simulation) Design-Projekte der anwendungsorientierten Forschung und Entwicklung umsetzen. Dies je etwa zur Hälfte in Form von Direktaufträgen aus der Industrie und als öffentlich geförderte Projekte, vor allem durch die Innosuisse (Schweizerische Agentur für Innovationsförderung). Für die Ergebnisse seiner innovativen Projekte erhielt das IWK verschiedenste Auszeichnungen, so u. a. den JEC-Award 2014, mit Rolls-Royce und der FACC AG den Materialica-Award 2017, den German Innovation Award 2018 und einige mehr.

Erarbeitung des Prozess-Know-hows

Die Anforderungen in Bezug auf Funktionsintegration vor allem im Bereich der Elektronik steigen stetig. Es gibt bereits verschiedene Technologien um die benötigten Elektronikkomponenten in wenigen, automatisierten Arbeitsschritten in die Kunststoffbauteile einzubringen. Doch trotz der rasanten Entwicklung gestaltet sich die praktische Umsetzung häufig herausfordernd. Bei dekorativen Bedienpanels mit integriertem Display müssen zum Beispiel die Bedien-, Design- und Funktionsflächen miteinander verschmelzen. Das heisst, die Bedienblenden warten mit einer glatten hochwertigen Oberfläche ohne Unterbrüche auf, die sich im ausgeschalteten Zustand möglichst unauffällig, beispielsweise als einheitliche schwarze Oberfläche präsentieren. Dies bezeichnet man als Deadfront-Effekt. Überwiegend kommen solche Produkte aus Asien, wo sie in Handarbeit montiert werden. Für die europäischen Unternehmen besteht die Schwierigkeit darin, die stetig zunehmenden Anforderungen mit wirtschaftlich konkurrenzfähigen Produkten abdecken zu können. Das Hinterspritzen von funktionalisierten Kunststofffolien kann hier eine Lösung bringen. Bei dieser Technologie werden ein IMD- und ein IML-Prozess kombiniert, was bisher kaum so umgesetzt wird.

Das IWK sollte unter Mitfinanzierung der Innosuisse die Umsetzung einer solchen Technologie für den Standort Schweiz untersuchen. Zum einen mussten die Möglichkeiten dieser Technologien aufgezeigt werden, zum anderen aber auch die Grenzen hinsichtlich der Gestaltungsmöglichkeiten der Blenden.

Wie Curdin Wick, Leiter des Fachbereiches Spritzgiessen am IWK, erklärt, waren neben dem Spritzgiessverarbeiter A. & J. Stöckli AG, Netstal, welcher heute bereits erfolgreich Produkte mit IMD-Technologie umsetzt, und der KURZ Schweiz AG, Wallisellen, zwei weitere Schweizer Firmen an diesem Projekt beteiligt. Für erste Grundlagenversuche zur Erarbeitung des Prozess-Know-hows wurde ein Werkzeug zur Herstellung einer einfachen Versuchsblende gebaut. In einem zweiten Schritt wurde dann eine neue Blende für einen Demonstrator von Grund auf entwickelt. Diese Demonstrator-Blende sollte die Grenzen hinsichtlich der Gestaltungsfreiheit und der zulässigen Umformgrade für die Transferveredelungsfolien aufzeigen und wies deshalb eine grössere und stärker verformte Oberfläche auf. Ziel war es auch sogenannte Verschwinde- und Dead-Front-Effekte darzustellen. Hierbei zeigt sich bei Tageslicht ein geschlossenes Flächendesign und bei Hinterleuchtung erscheint ein Bedienfeld oder ein transluzentes Dekor. Dieser Wechsel zwischen blickdichten Designfronten und illuminierten Dekoren oder Funktionsfeldern lässt sich nur mit einem speziellen Beschichtungsaufbau erzielen. Bei opaken Flächen ist die Stärke der Metallisierungs- oder Lackschicht höher als bei semitransparenten.

Anforderungen ans Werkzeug

Das Besondere an diesem Projekt war die Kombination des IMD-Prozesses mit der IML-Technologie, welche bei der Firma Stöckli in einer speziell dafür ausgelegten Fertigungszelle funktionieren sollte. Die Dekoration der Blende erfolgt durch die sogenannte IMD-Technologie (In-Mold Decoration), einem Fertigungsverfahren, bei welchem eine Heissprägefolie durch das Spritzgiesswerkzeug geführt wird. Diese wird vor dem Schliessen des Werkzeugs über einen Spannrahmen geklemmt und durch den Druck der Schmelze beim Einspritzen an die Innenwand der Kavität gepresst. Die hohe Temperatur der Schmelze bewirkt, dass sich die Lackschicht der Heissprägefolie mit dem eingespritzten Kunststoff verbindet. Kühlt der Spritzling ab, löst sich die Lackschicht der Heissprägefolie von der verwendeten PET-Trägerfolie und das fertig dekorierte Spritzgussteil kann entformt werden. Unterhalb der Schliesseinheit erfolgt das Aufwickeln der verbrauchten Trägerfolie, während zugleich ein neuer Dekorbereich im vorgesehenen Bereich des Werkzeugs positioniert wird. Der Vorschub der Folie muss absolut exakt gesteuert werden, denn nur so lassen sich Serienteile mit gleichem Aussehen produzieren.

Normalerweise ist diese Technik des Folien-Hinterspritzen mit kleineren Modifikationen an einer bestehenden Spritzgiessmaschine möglich. Ein automatisches Vorschubgerät für die Heissprägefolie wird dafür zusätzlich an der beweglichen Aufspannplatte der Maschine angebracht. Vorteilhaft ist vor allem die einfache Integration von IMD in den Prozess, denn der Zyklus beim Spritzgiessen wird nur durch die Dauer für die Positionierung der Folie verlängert.

Beim IML-Verfahren (In-Mold Labeling) werden zugeschnittene Trägerfolien in das Spritzgiesswerkzeug per Handlinggerät eingelegt. Durch Anlegen eines Vakuums oder statische Aufladung werden die Labels fixiert und anschliessend mit Kunststoff hinterspritzt. Mittels Wärme und Druck verschweissen diese dann auf den Kunststoff in der Füll- und Nachdruckphase zu einem Endprodukt. Beim IML ist besonders auf das Auslegen des Spritzgiesswerkzeugs zu achten, denn bei falsch konstruierten Trennungslagen oder falscher Angusslage führt dies zu Problemen im Fertigungsprozess.

Heisskanaltechnik für die optimale Lösung

Nach den ersten Grundlagenversuche und Erarbeitung des Know-hows mit unterschiedlichen Folien und Kunststoffmaterialien an der Versuchsblende, setzte man das Werkzeug für einen „One-shot Process“ um. Auf der Vorderseite der Blende wurde im IMD-Verfahren der Lack aufgetragen und zeitgleich im IML-Verfahren auf der Rückseite die Folien mit bedruckten Leiterbahnen hinterspritzt. Die Konnektierung dieser Folie erfolgt über einen sogenannten Tail, der durch eine im Rahmen dieses Projektes entwickelten Technologie im Werkzeug „versteckt“ wird und muss nicht mehr wie üblich seitlich über das Bauteil und die Werkzeugtrennung ragen. Beim Hinterspritzen der Trägerfolien wurde auf das Know-how des Projektpartners Kurz zurückgegriffen, doch bei der Auswahl des Heisskanals und der entsprechenden Düse beharrte das IWK auf die leistungsstarke und nachhaltige Technologie von Günther Heisskanaltechnik aus Frankenberg. Curdin Wick dazu: „Günther Heisskanäle und Düsen funktionieren absolut zuverlässig und zeichnen sie durch eine sehr genaue Temperaturführung aus. Deshalb empfehlen wir diese Technologie von Günther auch an unsere Projektpartner.“

Gerade wenn, wie in dieser Anwendung hohe optische Anforderungen, eine geringe Scherbeanspruchung sowie variable Angusspunkt-Querschnitte und eine hohe Prozesssicherheit gefragt sind, macht sich die ausgereifte Technik bezahlt. Curdin Wick hebt das eindeutige Öffnungsverhalten, die gleichbleibende Angussqualität und die Möglichkeiten des sequenziellen Einspritzens hervor. „Ich erinnere mich noch an ein Projekt, bei welchem wir 2K-Schäume hergestellt haben. Dafür hat Günther eigens eine Düse entwickelt, welche auf Anhieb funktioniert hat.“ Für das Bedienblenden-Projekt wurde die Heisskanaldüse vom Typ 12NHT2-300S verbaut. Die Systemdüse mit konventionellem Heizelement wird mit dem Verteiler verschraubt. Die Ausführung Typ LA ermöglicht ein Eintauchen bis auf den Artikel und ist somit konturgebend. In der Sonderausführung mit Titanring als thermische Isolierung kann der Einsatzbereich der Nadelverschlussdüse auf Kunststoffe wie, Polyamide PA-4.6, PA-6.6, HTN, thermoplastische Polyester (PET, PBT), flüssigkristalline Polymer (LCP) und Polyetheretherketon (PEEK) erweitert werden. Damit die Elektronikfolie (PET-Trägerfolie) nicht beschädigt wird, ist eine sehr gute Temperaturführung notwendig.

Auch hier konnte die Heisskanaldüse des Typs 12NHT2-300S punkten. Denn eine optimale Verarbeitung erfordert eine durchgehend homogene Temperaturführung und einen optimalen Schmelzefluss. Dies gelingt nur, wenn alle schmelzeführenden Bauteile beheizt und sehr gut isoliert sind, wie bei der Günther-Düse. „Gerade beim Hinterspritzen der Folien mit den filigranen Strukturen war uns die homogene Temperaturführung und ein bestmöglicher Schmelzefluss wichtig, damit die Folie nicht beschädigt wird,“ ergänzt Curdin Wick. Das Projekt wurde nach 2 ½ Jahren erfolgreich abgeschlossen und sowohl das Vorserienwerkzeug und der Demonstrator an die Partner übergeben, auch mit den entsprechenden Empfehlungen für den Einsatz von der Günther Heisskanaltechnologie.

Kombination beider Prozesse möglich

Das Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK) wies mit diesem Projekt nach, dass die Kombination dieser beiden Prozesse es ermöglicht, smarte, verformte 3D-Blenden im „One-shot Process“ herzustellen. Das Verfahren ist für ausgefallene verformte Blenden geeigneter als z.B. Heissprägen und eignet sich für eine Vielzahl verschiedener Anwendungen, wie etwa grossflächige Abdeckungen mit Touchbedienung oder Dekorelemente mit Hinterleuchten der Transferveredelung. Auch lassen sich verschiedene Produktelinien (Preisklassen) mit dem gleichen Werkzeug herstellen. Die Heisskanaltechnik von Günther sorgt dabei für eine hohe Prozesssicherheit beim Hinterspritzen der empfindlichen Sensorfolie, ohne welche die variablen Touchfunktionen nicht möglich wären. Ferner zeigte sich, dass durch das Hinterspritzen von funktionalisierten Folien neuartige Bedienblenden wirtschaftlich gefertigt werden können.

www.guenther-heisskanal.de