41,1 Mio. Packungen Ibuprofen wurden im Jahr 2020 allein in Deutschland verkauft. Man hat sie regelmässig in der Hand, ab kaum einer weiss, wie die einzelnen Tabletten eigentlich in den Blister kommen. Schnell, sicher und günstig muss die Produktion sein. Dazu können auch gebrauchte Blisterverpackungsmaschinen einen Beitrag leisten.

Als Blister bezeichnet man eine Sichtverpackung, die es dem Kunden ermöglicht das noch verpackte Produkt zu sehen. Eine weitverbreitete Form von Blistern ist die Durchdrückverpackung von Tabletten und Kapseln. In diesen werden Arzneien in Einzeldosierung verpackt. Der Vorteil dieser Verpackung ist, dass der Patient seine Medikamenteneinnahme gut überwachen kann.

Pharmakologie – ein riesiger und wachsender Markt

Die Arzneimittelherstellung ist ein wachsender Markt. Ein Grund hierfür ist die demographische Entwicklung und der damit verbundenen Zunahme von altersbedingten Krankheiten. Andererseits steigt die Gesundheitsversorgung. Die Hälfte aller EU-Bürger hat im Jahr 2019 verschreibungspflichtige und rund ein Drittel freiverkäufliche Medikamente eingenommen. Die Bereitschaft zur Selbstmedikation steigt und ist besonders im Segment der Erkältungsarzneien zu beobachten. Diese machen den grössten Anteil an rezeptfreien Arzneimitteln in Europa aus, nämlich rund ein Drittel, gefolgt von Schmerzmitteln mit gut 20 %.

Die Blisterverpackungsmaschine: einfach aber präzise

Man nehme zwei Folien, Tabletten und eine Blistermaschine. Heraus kommen verpackte Medikamente. Klingt einfach und ist es eigentlich auch. Allerdings bedarf es einer umfangreichen Prozessüberwachung.

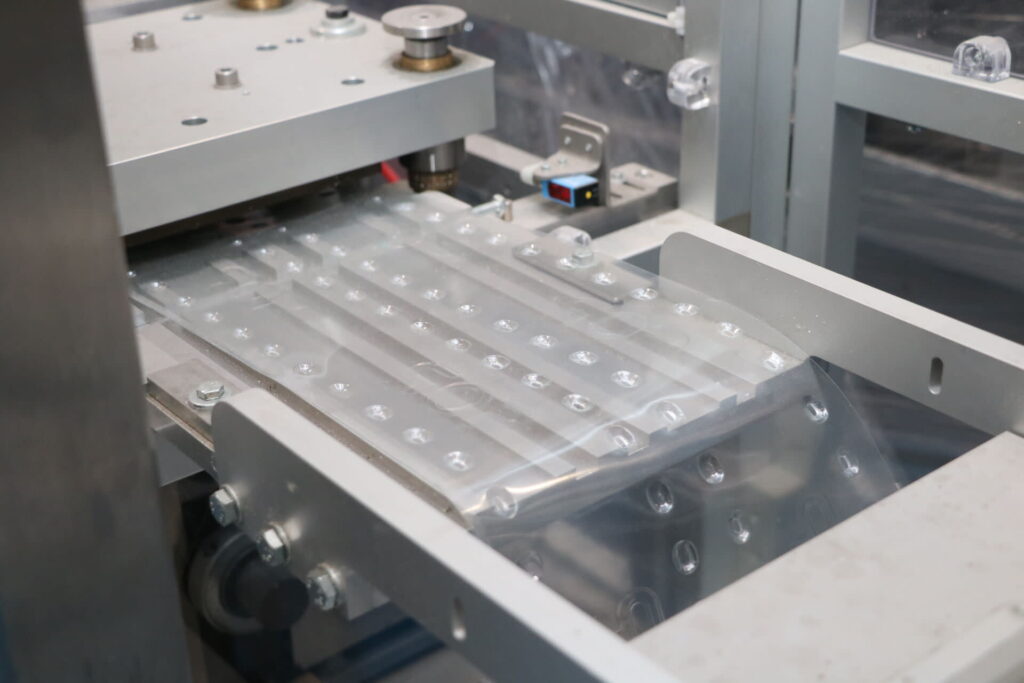

Im ersten Produktionsschritt wird die Blisterschale hergestellt. Sie besteht meist aus PVC-Kunststoff oder aus Aluminium. Die Folie wird abgerollt, gespannt und dann mit Stempeln mechanisch in die gewünschte Form gepresst und ggf. thermoverformt. Es entsteht eine kontinuierlich laufende Folie mit Vertiefungen für die Tabletten über ihre gesamte Breite.

Parallel dazu werden die Tabletten vorbereitet. Sie werden über Rüttelplatten oder umlaufende Bänder vorsichtig bewegt, damit sie nicht beschädigt werden. Aneinanderhaftenden Kapseln werden über Bürsten voneinander getrennt. Der Tablettenstrom muss vereinzelt werden, damit in jede gepresste Zelle der Blisterschalenfolie nur eine einzige Tablette einsortiert wird. Mit einem Kamerasystem wird überwacht, ob in jeder Vertiefung genau eine Tablette liegt.

Im dritten Schritt wird die Deckelfolie hergestellt. Sie besteht meist aus Hartaluminium und ist nur 20 µm dick. Und das ist die Krux: Die Folie muss einerseits so dünn sein, dass man die Arznei problemlos entnehmen kann. Andererseits muss sie so stabil sein, dass das Medikament vor äusseren Einflüssen geschützt ist. Die Alufolie wird auf Beschädigungen überprüft. Dabei werden auch Mikrolöcher durch das Sicherheitssystem erkannt. In die Blistermaschine ist ausserdem eine Druckereinheit integriert. Denn auf der Folie muss der Name des Medikaments sowie das Verfallsdatum stehen.

Die Deckelfolie wird auf die Blisterschale geschweisst. Bei Arzneimitteln mit aufgedrucktem Einnahmeplan muss dieser Produktionsschritt so genau sein, dass die Bedruckung mit den Zellen übereinstimmt. Ein bekanntes Beispiel hierfür ist die Antibabypille mit den aufgedruckten Wochentagen.

Im letzten Schritt werden die Blister ausgestanzt und aus der Blistermaschine ausgegeben. Die gestapelten Blister werden dann an eine Verpackungseinheit weitergegeben, wo sie samt mit dem Beipackzettel in Kartons abgepackt werden.

hohe Flexibilität gefordert

In einer Blistermaschine müssen möglichst viele verschiedene Materialien verarbeitet werden können. Die Blisterschale kann aus einem Polymer (PVC, PP, PE und PET) oder auch einem PVC-Aluminium-Verbund bestehen. Auch die Abdeckmaterialien variieren je nach Anwendung von hartem und weichem Aluminium bis zu einer Kombination aus Aluminium, Papier und/oder PET.

Mittels SPS-Steuerung können die automatisierten Blistermaschinen alle Verpackungswünsche realisieren. Um auch bei kleinen Produktionschargen Blister rentabel herzustellen, ist dabei eine kurze Umrüstzeit der Press- und Stanzwerkzeuge essenziell. Kleinste Tabletten wiegen nur etwa 100 mg, also 0,1 g. Das ist ungefähr das Gewicht einer Stubenfliege. Grosse Tabletten können über 2 cm lang sein. Auch die Anzahl der Tabletten pro Blister und deren Anordnung variiert stark.

Schnell, günstig und sicher muss es sein

Im Jahr 2021 wurden rund ein Drittel der mangelhaften Medikamente in Deutschland aufgrund eines Verpackungsfehlers reklamiert. Es ist ein schmaler Grat zwischen Sicherheit und Produktionskosten. Jeder Qualitätsmangel stellt ein Risiko für den Einnehmer dar. Dennoch müssen Blistermaschinen kostenrentabel arbeiten. Denn obwohl seit Jahrzehnten die Preise für Alltagsgüter steigen, sinken sie bei den Medikamenten.

Wer die Kostenoptimierung an die erste Stelle der Investitionsplanung stellt, muss nicht immer eine bittere Pille schlucken. Denn auch in der Pharmakologie kann Budget mit dem Einsatz von Gebrauchtmaschinen gesenkt werden. Denn im Vergleich zu Neumaschinen sind gebrauchte Anlagen deutlich günstiger und sofort verfügbar. Das gilt auch für solch spezialisierte Produktionsanlagen wie Blistermaschinen. Zurzeit sind die folgenden drei Blisterverpackungsmaschinen bei Surplex.com zum Direktkauf im Angebot:

• RM250 von FAMARTEC (2 Stück)

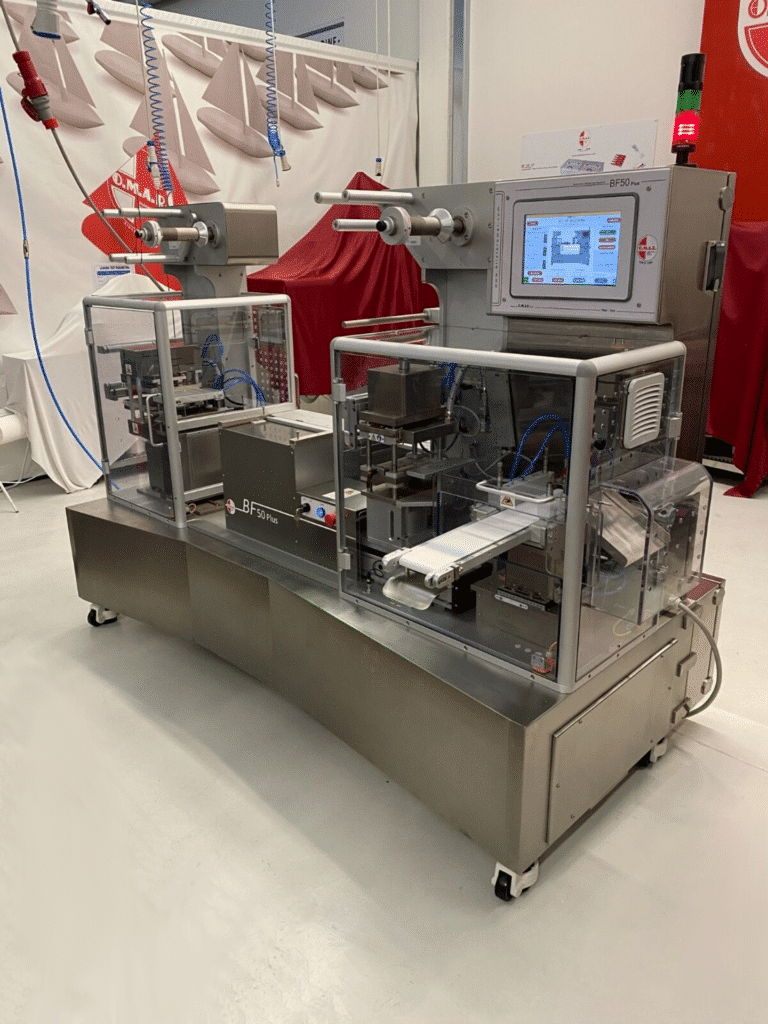

• BF50 PLUS von Omar

Die Anlagen sind aus dem Baujahr 2021 und entsprechen damit der modernsten Technologie. Sie stammen aus der Produktion eines Kosmetik- und Nahrungsergänzungsmittelherstellers im Raum Trient (Italien) und wurden gut gewartet. Die RM-Serie produziert bis zu 300 Blister pro Minute und verarbeitet die gängigen Materialien. Letzteres gilt auch für die BF50. Sie ist kleiner, ist aber dafür schnell umzurüsten und so bereits für kleine Produktionschargen rentabel.