Die auf einem TDS angegebenen mechanischen Eigenschaften sollen dem Anwender ermöglichen, unterschiedliche Werkstoffe zu beurteilen und auszuwählen. Jedoch beeinflusst die Gestalt und das Fertigungsverfahren das Verhalten eines thermoplastischen Bauteils, was die zur Messung verwendeten Prüfkörper nicht ausschliesst. In einer Prüfreihe wurden die Diskrepanzen unterschiedlicher Prüfkörper untersucht.

Autoren: Manuel Gmür, Daniel Schwendemann, iwk, Institut für Werkstofftechnik und Kunststoffverarbeitung, OST Ostschweizer Fachhochschule

Äpfel sollten nicht mit Birnen verglichen werden! Dieses Sprichwort wird immer wieder herangezogen und zur Vorbeugung von Fehlern werden in der Technik Normen eingesetzt. Der Anwender entnimmt mechanische Eigenschaften wie Zugfestigkeit, Zugmodul oder Kerbschlagzähigkeit den technischen Datenblättern. Der Einfluss des Fertigungsverfahren ist für die meisten Techniker klar, jedoch ist eine gewisse Ironie nicht von der Hand zu weisen, denn auf Datenblättern ist viel zu selten neben den Angaben zum verwendeten Prüfkörper das verwendete Herstellungsverfahren vermerkt. Meist findet man auf Datenblättern nur die Prüfnorm (bspw. ISO 527), welche sich lediglich auf die Ermittlung der Werte mit einem vorgegebenen Prüfkörper bezieht.

Aus dieser offensichtlichen Problematik stellt sich die Frage, wie stark sich „Äpfel von den Birnen“ unterscheiden und ob bestimmte Vergleiche dennoch plausibel und valide sind.

Um diese Fragestellung zu untersuchen, wurden am Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK) in Zusammenarbeit mit einer anderen Hochschule und einem Industriepartner sechs verschiedene Prüfkörpertypen verschiedener Herstellverfahren aus acht verschiedenen Materialien untersucht. Die insgesamt 70 Chargen Zugproben und 62 Chargen für den Charpy-Kerbschlagbiegeversuch wurden sowohl beim Industriepartner als auch am IWK geprüft und die Resultate verglichen.

Materialien und Herstellverfahren

Für die Prüfreihe wurden Materialien und Compounds verwendet, welche in der Praxis häufig eingesetzt werden und eine hohe Verfügbarkeit aufweisen. Ausserdem wurde darauf geachtet, dass möglichst unterschiedliche Thermoplaste eingesetzt werden, sprich, dass amorphe und teilkristalline, gefüllte und ungefüllte sowie hoch und niederviskose Materialien vertreten sind. Spezifisch handelt es sich um ein recyceltes Polyethylenterephthalat (rPET), ein Polypropylen Homopolymer (PP-H) für Spritzgiessanwendungen, ein Polylactid (PLA) für Mehrzweckanwendungen und ein schlagzähes Polystyrol (PS-I) für Thermoformanwendungen. Zusätzlich wurden am IWK vier weitere Compounds auf einem gleichlaufenden Zweischneckenextruder produziert, indem das PET und das PP-H mit jeweils 30wt% Glasfasern verstärkt und des PP-H und das PS-I mit 30wt% Calciumcarbonat gefüllt wurden.

Aus den insgesamt acht Materialien wurden verschiedene Zugprobekörper mittels Spritzgiessens eines Vielzweckprobekörpers, Spritzgiessens von Platten und Extrusion von Tafeln mit anschliessender mechanischer Bearbeitung und der Herstellung eines kleinen Zugprobekörpers auf einer Labor-Kolbenspritzgiessmaschine hergestellt. Alle Methoden werden nach aktuellem Stand der Technik angewendet, werden in internationalen Normen beschrieben und zeigen unterschiedliche Beeinflussung des Materials in puncto Scherbelastung, Abkühlgeschwindigkeit und Molekülorientierung.

Die Proben wurden entsprechend dem verwendeten Material und dem Herstellprozess in bestmöglicher Konformität mit den geltenden Normen produziert. Abhängig von der Werkstoffnorm werden zur Prüfkörperherstellung unterschiedliche Vorgaben verlangt, z.B. Massetemperatur und Werkzeugtemperatur.

Der wohl gebräuchlichste Zugprüfkörper für thermoplastische Werkstoffe ist der Vielzweckprobekörper gemäss SN EN ISO 3167. Derselbe Prüfkörper ist auch in der Norm SN EN ISO 20753 mit der Bezeichnung A1 oder in der Norm SN EN ISO 527-2 mit der Bezeichnung 1A anzutreffen. Gemäss SN EN ISO 527-2 ist diese Geometrie bei direkt spritzgegossenen Zugprüfkörper vorzuziehen, was die starke Verbreitung erklärt. Die Proben dieses Typs wurden sowohl intern als auch bei dem externen Industriepartner hergestellt. Die Proben, welche aus der internen ersten Spritzgiessmaschine stammen, wurden strikt unter Einhaltung der geltenden Normen gespritzt. Die dort vermerkte Einspritzgeschwindigkeit führte bei einigen Materialien zu Einfallstellen und bei den glasfasergefüllten Materialien zu Vakuolen-Bildung. Die extern hergestellten Prüfkörper wurden mit der etwa vierfachen Einspritzgeschwindigkeit verarbeitet, wodurch einerseits für diese Proben die Probleme behoben werden konnten und andererseits der Einfluss der Schädigung durch die eingebrachte Scherung untersucht werden konnte. Für die Prüfung der Proben aus beiden Anlagen wurden diese aufgeteilt und parallel beim Industriepartner und am IWK gemessen. Somit konnte zusätzlich der Einfluss der Prüftechnik evaluiert werden.

Verschiedene verwendete Zugprobenkörper mit den Soll-Massen in mm.

Zur Ergänzung dieser Proben wurden aus 2 mm dicken spritzgegossenen Platten Zugproben des Typs ISO 527-2/5A und aus 1.3 bis 1.8 mm dicken, extrudierten Tafeln Proben des Typs SN EN ISO 527-2/1B gemäss SN EN ISO 2818 durch Scherschneiden mechanisch herausgearbeitet. Um die Anisotropie der Platten und Tafeln zu analysieren wurden bei den Platten und Tafeln jeweils Proben längs und quer zur Fliessrichtung entnommen. Um lokale Unterschiede auszuschliessen, wurden die Proben an unterschiedlichen Zonen entnommen.

Zusätzlich wurden an einer Partnerhochschule mit dem dort gängigen Verfahren kleinere Zugproben des Typs ISO 20753/CP13 mit einer Kolbenspritzgiessmaschine produziert.

Die Proben für den Kerbschlagbiegeversuch des Typs ISO 179-1/1eA wurden aus Vielzweckprobekörper in Anlehnung an ISO 3167 herausgearbeitet. Weiterhin wurden Kerbschlagbiegeproben aus den extrudierten Tafeln und den spritzgegossenen Platten entnommen, welche eine von der Norm abweichende Probendicke aufweisen, jedoch in Länge und Breite dem Typ ISO 179-1/1eA entsprechen.

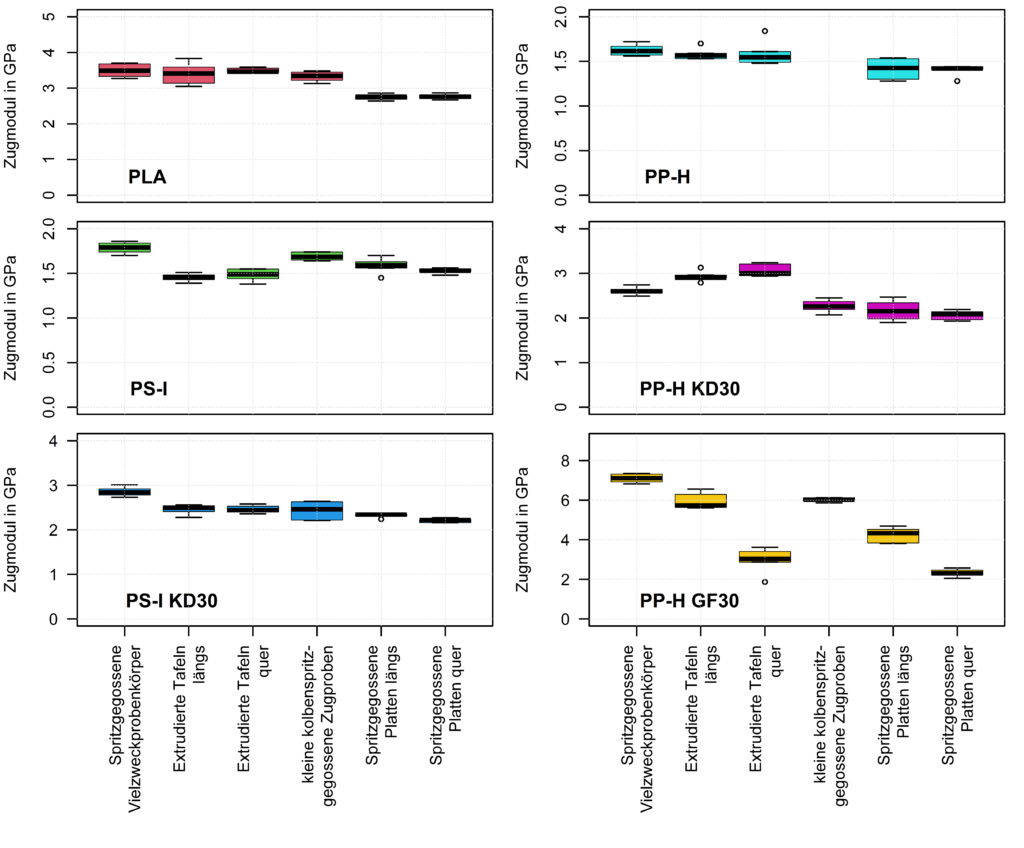

Beeinflussung durch den Probentyp

Bei der Analyse der Resultate zeigt sich, dass die mechanischen Werte wie Zugmodul, Zugfestigkeit, Streckdehnung und Bruchdehnung für die spritzgegossenen Vielzweckprobekörper tendenziell besser ausfallen als diejenigen der übrigen Proben. Beispielweise liegt der gemessene Zugmodul beim Material PS-I KD30 bei 2970 MPa für die spritzgegossenen Vielzweckproben, während der Zugmodul bei den extrudierten Tafeln mit 2450 MPa ermittelt wurde. Die Begründung für diese qualitativen Unterschiede dürfte unter anderem in der starken Molekülorientierung liegen, welche durch das Spritzgiessen erzielt wird. Die mechanisch bearbeiteten Proben, sprich diejenigen aus den extrudierten Tafeln und den spritzgegossenen Platten, zeigen ausserdem an den Schnittstellen das für das Scherschneiden typische Abrissmuster. Dieses unregelmässige und raue Oberflächenprofil stellt mechanisch eine Schwachstelle dar, welche das Probenverhalten nach dem Überschreiten der Streckgrenze beeinflussen dürfte und zu einem frühzeitigen Bruch führen kann.

Um die Streuung unterschiedlicher Proben-Chargen unabhängig vom Absolutwert zu vergleichen, kann der Variationskoeffizient herbeigezogen werden. Dieser errechnet sich aus dem Quotienten von Standardabweichung zum arithmetischen Mittel. Bei den Werten 102.6, 102.8, 99.8, 105.8, 91.7 und 97.3, wessen Durchschnitt genau 100 beträgt, ist der Variationskoeffizient 5%.

Es zeigt sich, dass die Streuung über alle Messungen bei den spritzgegossenen Vielzweckprobekörpern deutlich kleiner ausfällt. Bezüglich Zugmodul beträgt deren durchschnittliche Variationskoeffizient 3.2%. Im Vergleich dazu ist der durchschnittliche Variationskoeffizient des Zugmoduls für die Chargen aus der Kolbenspritzgussmaschine 4.7%, diejenigen aus den spritzgegossenen Platten 5.1% und diejenigen aus den extrudierten Tafeln sogar 6.2% höher. Extremer sind die relativen Unterschiede im Vergleich der Zugfestigkeiten, bei denen der durchschnittliche Variationskoeffizient über alle spritzgegossenen Vielzweckprobekörper nur bei 0.56% und bei den extrudierten Tafeln bei 0.97% liegt. Hier zeigt sich bei den kleineren Probekörpern, d.h. diejenigen aus den spritzgegossenen Platten und der Kolbenspritzgussmaschine, einen höheren Variationskoeffizienten von rund 2.3% bzw. 1.7%. Es ist nicht eindeutig, ob die erhöhte Streuung der Zugfestigkeit von der Probengrösse oder den verwendeten Herstellverfahren abhängig ist.

Bei Prüfung der Kerbschlagfestigkeit zeigen die Proben, welche aus den Vielzweckprobekörpern entnommen wurden, tendenziell tiefere Werte als die übrigen Prüfkörper. Weil die Kerbschlagzähigkeit durch die Division von benötigter Kerbschlagenergie und Probenquerschnitt errechnet wird und die Probe auf Biegung belastet wird, begünstigt ein besseres Flächenträgheitsmoment im Verhältnis zum Querschnitt den Wert. Folglich ist ein direkter Vergleich der Kerbschlagzähigkeit aus unterschiedlichen Proben-Geometrien nicht valide.

Gleiche Probe – unterschiedliche Anlage oder Prüfapparatur

Im Vergleich der selben Probentypen aus zwei verschiedenen Spritzgiessanlagen mit unterschiedlicher Einspritzgeschwindigkeit, respektive Einspritz- und Nachdruck, zeigt sich, dass die durchschnittlichen Werte für Zugmodul, Zugfestigkeit sowie Streckdehnung eines Materials nie um mehr als 10% voneinander abweichen. Selbst die Zugproben mit den tiefen Einspritzdrücken und den durch Computertomographie nachweisbaren Vakuolen zeigen nur geringfügig höhere Werte für Zugmodul, Zugfestigkeit und Kerbschlagzähigkeit. Dahingegen fällt die Bruchdehnung für diese Proben 2-10% niedriger als bei den Proben mit höheren Drücken aus.

Bei der Evaluation der unterschiedlichen Prüfapparaturen zeigt sich, dass insbesondere bei den steifen, mit Glasfaser gefüllten, Materialien rPET GF30 und PP GF30 relative Unterschiede von bis zu 19% beim Zugmodul, 13% bei der Zugfestigkeit und 23% für die Streckdehnung gemessen. Für alle anderen geprüften Materialien liegt die relative Abweichung dieser drei Werte in der Regel unter 5%.

Unterschiedliche Bestimmung der Bruchdehnung

Die (normative) Bruchdehnung, welche mit einem Extensometer an der Messlänge gemessen wird, ist beim Materialbruch vor dem Erreichen der Streckdehnung anzugeben. Zur Bestimmung der nominellen Bruchdehnung, welche sich ohne Extensometer aus der Abstandsänderung der Einspannlänge errechnet, können gemäss SN EN ISO 527-1 zwei Strategien angewendet werden. Das Verfahren A beschreibt die zum Zeitpunkt des Bruchs gemessene nominelle Dehnung, d.h. der durch die Prüfmaschine aufgezeichneten relativen Abstandsänderung der Einspannlänge. Das Verfahren B betrachtet die Summe der nominellen Dehnung ab der Streckdehnung und der (normativen) Streckdehnung. Der Vorteil dieses Verfahrens ist, dass durch die präzise Erfassung der Streckdehnung via Extensometer eine höhere Genauigkeit erwartet wird, weshalb es auch gemäss Norm bei Vielzweckprobekörpern bevorzugt anzuwenden sei.

Durch den Vergleich der beiden Verfahren an der Versuchsreihe konnte gezeigt werden, dass die Bruchdehnung nach Verfahren A um bis zu 50% höher als auch bis zu 5% niedriger ausfallen kann. Schlussfolgernd sollte bei der Analyse von verschiedenen Bruchdehnungen unbedingt beachtet werden, dass diese mit demselben Verfahren bestimmt wurden.

Fazit und Empfehlungen

Die Untersuchung konnte das offensichtliche nachweisen: Verschiedene Prüfkörper führen zu unterschiedlichen Resultaten. Die Herstellverfahren und -bedingungen sind für die mechanischen Eigenschaften sehr relevant. Es zeigt sich, dass für plausible Vergleiche von Werkstoffkennwerten die Kenntnis des Ursprungs der Proben unabdingbar ist. Es wäre wünschenswert in Zukunft mehr Informationen hierfür auch in den Datenblättern zu finden.

Im Wissen, dass die auf den technischen Datenblättern angegebenen mechanischen Eigenschaften nur begrenzt zur Bauteilauslegung dienlich sind, sind gemessene Werte eines Prüfkörpers nicht zwangsläufig in dem Bauteil wiederzufinden. Dies gilt insbesondere, wenn sich die Herstellbedingungen (Prozess, Abkühlgeschwindigkeit, Materialstärke, Orientierung, etc.) stark von der Anwendung unterscheidet. Im Zweifelsfall sind die Kennwerte aus der Zugprüfung und dem Kerbschlagbiegeversuch kein Ersatz für eine spezifische, prozessnahe Materialprüfung oder Belastungstests am fertiggestellten Bauteil.

Kontakt

Prof. Dipl.-Ing. Daniel Schwendemann

iwk Institut für Werkstofftechnik und Kunststoffverarbeitung

OST Ostschweizer Fachhochschule

daniel.schwendemann@ost.ch

www.ost.ch/iwk