In einem durch die Innosuisse geförderten Projekt wurde in Zusammenarbeit mit der ZHAW und der Kistler Instrumente AG ein selbstlernender Regelalgorithmus für die Heisskanal-Balancierung im Spritzgiessen entwickelt. Dieser wurde von der Firma Kistler im vergangenen Jahr als Standalone-Lösung umgesetzt und unter dem Namen ComoNeoMultiflow vorgestellt.

Autoren: Prof. Dr. Jasper Hollender, Fachbereichsleiter Spritzgiessen, IWK; Juan Gruber, ZHAW; Mathias Schirmer, Kistler Instrumente AG

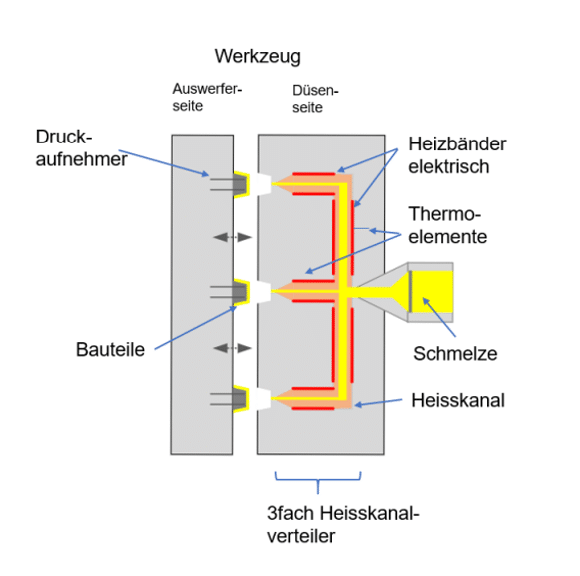

Für die Herstellung grosser Stückzahlen von Kunststoffbauteilen im Spritzgiessen werden Mehrkavitätenwerkzeuge mit Heisskanalverteiler eingesetzt. Der Heisskanal verhindert ein frühzeitiges Abkühlen des Kunststoffes, wodurch die Zykluszeit minimiert, der Angussabfall reduziert und die Bauteilqualität verbessert wird. Der Kunststoff (gelb) wird über den Heisskanal in das Werkzeug eingespritzt (Bild 2).

In diesem Beispiel werden zur Vereinfachung drei Teile produziert, während in der Praxis bis zu 128 möglich sind. Jedes Bauteil ist dabei mit einem Werkzeuginnendrucksensor ausgestattet. Eine gleichmässige Füllung aller Kavitäten ist essenziell für eine hohe Bauteilqualität. Allerdings können in der Praxis z. B. unterschiedliche Scherraten im Werkzeug auftreten, die die Viskosität des Kunststoffs beeinflussen und dadurch zu einer ungleichmässigen Füllung führen.

Die Temperatur und somit auch die Viskosität des Kunststoffs können durch aktive elektrische Heizbänder (rot) des Heisskanals im Optimalfall so verändert werden, sodass alle Kavitäten gleichmässig füllen. Die Regelung erfolgt entweder über einen in die Spritzgiessmaschine integrierten oder über einen externen Heisskanalregler.

Problemstellung und Ziel

In der Praxis ist eine gleichmässige Füllung jedoch nur schwer einstellbar und muss über die Produktionsdauer mehrmals korrigiert werden. Vor der Produktion werden in mehreren Versuchen die Temperatur der verschiedenen Heizzonen für ein optimales Ergebnis eingestellt. Die Inbetriebnahme von Mehrkavitätenwerkzeugen ist dabei äusserst aufwendig. Bei jeder Änderung des Setups aus Maschine, Werkzeug, Heisskanalregler, Material oder Materialcharge erfordert dies einen hohen Aufwand für die erneute Optimierung.

Während der Produktion kann sich der Prozess zudem durch sich ändernde Umgebungsbedingungen (Hallentemperatur, Luftfeuchtigkeit) sowie durch Anpassungen am Werkzeug oder Heisskanalregler verändern. Abhilfe schafft ein Regelalgorithmus, der einerseits bei der Bemusterung unterstützt und anderseits während der Produktion eine gleichmässige Füllung kontinuierlich überwacht und automatisch kompensiert.

Eine besondere Herausforderung für die zu entwickelnde Regelung ist die Vielzahl der Kombinationen aus verschiedenen Komponenten, die je nach Setup variieren. Faktoren wie Maschine, Werkzeug, Material, Heisskanalregler und Prozessparameter haben einen grossen Einfluss auf die Regelstrecke. Um diese Vielfalt an Kombinationen sowie auftretende Schwankungen zuverlässig abzudecken, wird ein selbstlernender, adaptiver Regelalgorithmus für den Spritzgiessprozess benötigt.

Heisskanalbalancierung über den Werkzeuginnendruck

Das Ziel der Heisskanalbalancierung ist es, in allen Kavitäten identische Füll- und Druckverhältnisse zu erreichen. Als Regelgrössen dienen die Verläufe des Werkzeuginnendrucks in den einzelnen Kavitäten, während die Temperatur der Heisskanaldüse als Stellgrösse fungiert.

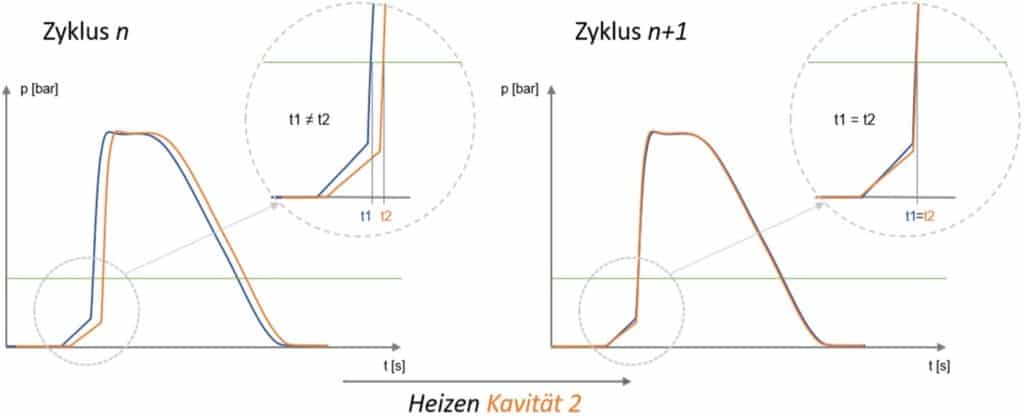

Der Algorithmus minimiert die Zeitdifferenz zwischen den Werkzeuginnendruckkurven der Kavitäten durch die Anpassung der Düsentemperaturen auf ein einstellbares Minimum (t1 = t2). Bild 3 zeigt eine beispielhafte Regelung:

- Links: Die blauen und orangefarbenen Druckkurven sind zeitlich versetzt, was auf eine ungleichmässige Füllung der Kavitäten hinweist.

- Um die Füllung zu synchronisieren, wird die Temperatur in Kavität 2 (orange) erhöht.

- Rechts: Die Kavitäten füllen sich nun gleichmässiger, was zu einer stabileren Prozessführung und besseren Bauteilqualität führt.

Versuche und Prototyp im Labor des IWK

Zur Entwicklung und Erprobung des Prototyps wurden umfangreiche Versuche im Labor des IWK in Rapperswil durchgeführt. Die eingesetzten Spritzgiessmaschinen und Heisskanalregler ermöglichten die Aufzeichnung von Prozessdaten und Stellgrössen. Zudem ist die Maschine zur Aufzeichnung der Werkzeuginnendruckkurven mit einem ComoNeo des Industriepartners Kistler ausgestattet.

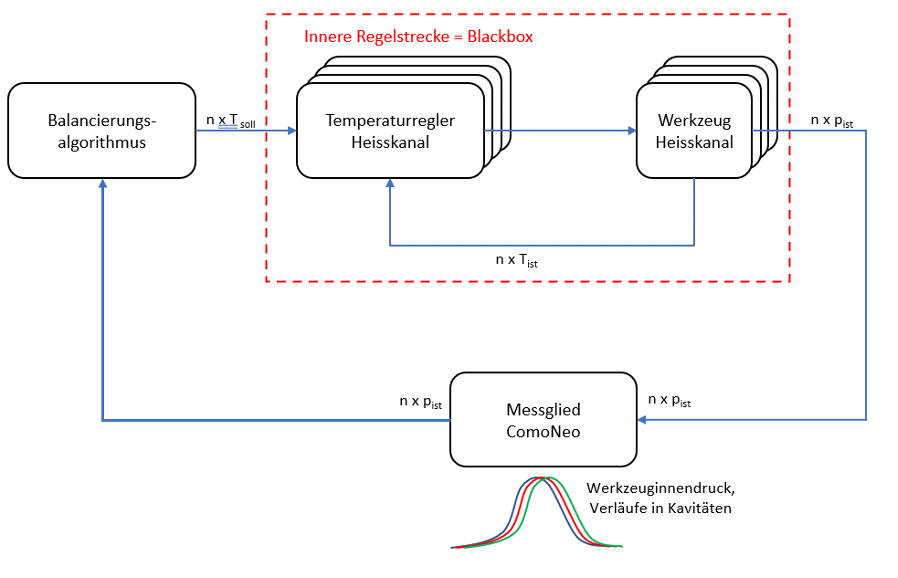

Der Prototyp des Heisskanalbalancierungs-Algorithmus wurde in MATLAB implementiert und greift via ComoNeo auf die neuen Werkzeuginnendruckkurven jedes Zyklus zu. Der Balancierungs-Algorithmus berechnet daraufhin die optimalen Soll-Temperaturen und übermittelt diese an den Heisskanalregler, der die Anpassung vornimmt.

Eine Übersicht über den Regelkreis ist in Bild 4 dargestellt. Die als „Blackbox“ gekennzeichnete innere Regelstrecke umfasst den Temperaturregler und das Werkzeug selbst, welche nicht durch den Algorithmus verändert werden kann.

Dieser Aufbau vor Ort erlaubte eine flexible Entwicklung des Algorithmus in der Laborumgebung durch die OST und ZHAW.

Um die Stabilität des entwickelten Balancierungs-Algorithmus zu testen, wurde dieser in unterschiedlichen Kombinationen aus Spritzgiessmaschine, Heisskanalregler, Werkzeugen und Materialien verwendet.

Insgesamt wurden in den finalen Tests sechs unterschiedliche Materialien eingesetzt. Dabei wurde darauf geachtet, dass sich diese besonders in der Bandbreite des Temperaturbereichs sowie hinsichtlich ihres Temperaturniveaus unterscheiden.

Regelprinzip

Die klassischen Regelprinzipien, wie beispielsweise die Auslegung als PID-Regler, sind für die vorliegende Anwendung aufgrund der zyklusübergreifenden Regelung und des adaptiven Charakters, bedingt durch die Vielzahl möglicher Setups aus Maschine, Material, Heisskanalregler und Werkzeug, nicht zuverlässig. Aufgrund dieser Kombinationen und der inneren Regelstrecke ist es schwierig, ein Modell zu entwickeln, das allgemeingültig für unterschiedliche Prozesse eingesetzt werden kann. Ansätze wie ein Zustandsregler mit Luenberg-Beobachter oder eine modellprädiktive Regelung scheiden daher ebenfalls aus. Nach eingehender Untersuchung dieser Methoden wurden sie im Projekt verworfen.

Um diesen Herausforderungen zu begegnen, wurde der Regler als sogenannter Fuzzy-Regler ausgelegt. Die Fuzzy-Regelung ist eine Methode zur Steuerung oder Regelung von Systemen, bei denen die Eingangs- und/oder Ausgangsgrössen unscharf oder vage definiert sind. Im Gegensatz zur klassischen Regelungstechnik, die auf exakten mathematischen Modellen und festen Regeln basiert, ermöglicht die Fuzzy-Regelung die Verarbeitung unsicherer oder variabler Informationen, die sich unvorhersehbar ändern können.

In Verbindung mit dem Heisskanalbalancierungs-Algorithmus wird die Regelung durch selbstlernende Parameter ergänzt. Dadurch verbessert sich das System von Zyklus zu Zyklus und passt sich dynamisch an das jeweilige Setup und den spezifischen Spritzgiessprozess an.

Funktion und Ergebnisse des selbstlernenden Algorithmus

Zur Einrichtung des Algorithmus nimmt der Bediener im User-Interface einige Grundeinstellungen vor. Dabei müssen die Heisskanaldüsen den jeweiligen Kavitäten zugewiesen werden und die gewünschten Temperaturgrenzen des verwendeten Kunststoffs eingegeben werden. Sämtliche weiteren Parameter werden vom Algorithmus selbständig ermittelt bzw. erlernt, können jedoch bei Bedarf vom Bediener überschrieben werden. Es gibt sowohl global bestimmte selbstlernende Parameter als auch eine Vielzahl von Parametern, die individuell für jede Kavität festgelegt werden.

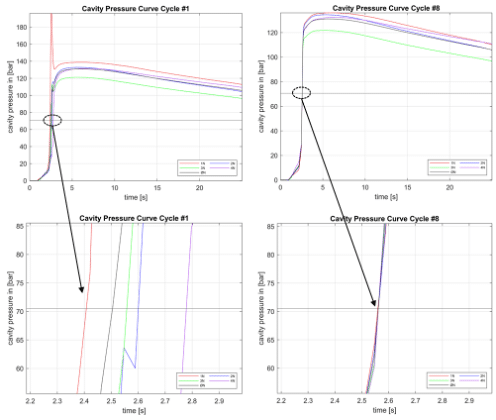

Der selbstlernende Regler kann sich innerhalb von fünf Zyklen pro Kavität auf ein neues Werkzeug einlernen. Der Algorithmus wurde als Zustandsmaschine entwickelt und hat die drei Zustände: Lernen, Regeln und Halten, die automatisch durch den Algorithmus festgelegt werden. In den durchgeführten Tests konnte der Heisskanalbalancierungs-Algorithmus erfolgreich für die automatisierte Balancierung von Mehrkavitätenwerkzeugen eingesetzt werden. In Bild 5 ist ein Beispiel für ein Werkzeug mit vier Kavitäten dargestellt, bei dem der ursprüngliche Füllunterschied bei gleichen Heisskanaltemperaturen von 0,385s auf unter 0,002s durch die Multiflow-Regelung reduziert wurde.

Umsetzung der innovativen Lösung

Die im Rahmen des Innosuisse-Projekts entwickelte Lösung wurde in die Firmware des Prozessüberwachungssystems ComoNeo integriert und erfolgreich getestet. Neben der grundsätzlichen Funktion konnte die Zuverlässigkeit, Schnelligkeit und vereinfachte Anwendbarkeit des selbstlernenden Regelalgorithmus sichergestellt werden.

Auf dem Rapperswiler Kunststoff-Forum 2024 sowie auf der Internationalen Fachmesse für Kunststoffverarbeitung (Fakuma) wurde das finale Produkt erstmals von der Firma Kistler präsentiert.

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

OST Ostschweizer Fachhochschule

Prof. Dr. Jasper Hollender

CH-8640 Rapperswil-Jona

jasper.hollender@ost.ch

www.ost.ch(iwk