Polyurethan als Matrixmaterial, in Kombination mit leichten PET-Schäumen, erlaubt eine kosteneffiziente Herstellung von Strukturbauteilen im RTM-Prozess. Dank den einstellbaren Eigenschaften von PU kann die Zykluszeit gezielt beeinflusst und auf die Komponente angepasst werden.

Von Gion A. Barandun, Fachbereichsleiter Faserverbundtchnik/Leichtbau am IWK, Stefan Richle, wissenschaftlicher Mitarbeiter, IWK, Hannes Eggenschwiler, 3A Composites Core Materials

Die Herstellung von Sandwichbauteilen für Strukturanwendungen kann auf unterschiedliche Weise erfolgen. Bei semi-strukturellen Anwendungen geschieht dies häufig über Pressprozesse, wobei sowohl thermoplastische wie auch duromere Varianten (Nasspressen) möglich sind. Solche Prozesse erlauben eine kostengünstige und relativ einfache Herstellung von Sandwich-Komponenten – diese können aber nur eingeschränkt als Strukturbauteile verwendet werden.

Sandwichbauteile im RTM-Verfahren

Im Eureka-Projekt purConnect, mit 6 Partnern aus der Schweiz, Deutschland und Österreich, wurde deshalb ein anderer Herstellungsprozess eingesetzt: um Hochleistungs-Sandwichbauteile zu produzieren, wird auf die Kombination von Endlosfaserverstärkung, PET-Schaumkern und Verarbeitung mittels RTM gesetzt. Dieser Prozess ist zwar aufwändiger als ein reines Pressverfahren, bietet aber Vorteile bezüglich mechanischer Eigenschaften und geometrischer Komplexität der Bauteile.

Die PET-Schaumkerne (in unterschiedlichen Dichten erhältlich) liegen als Plattenmaterial vor und werden auf Endkontur thermogeformt. Dabei sind auch hohe Umformgrade und Dickenunterschiede bis zu 75% möglich, und die Kerne zeigen keinen unerwünschten „spring back“ Effekt. Anschliessend werden die vorgeformten Schäume mit dem Faserhalbzeug belegt und ins RTM-Werkzeug eingelegt. Da die Verarbeitung nun unter Druck (bis zu 9 bar) und Temperatur (verwendetes PU-System bei ca. 55°C) geschieht, muss darauf geachtet werden, dass der Kern nicht kollabiert. Je nach Form und Grösse des Bauteils kann mit einer erheblich höheren Werkzeugtemperatur gearbeitet werden, um den Prozess weiter zu beschleunigen: somit sind Verarbeitungszeiten (Einlegen – Entformen) von wenigen Minuten auch für grössere Bauteile möglich. Dank des vergleichsweise niedrigen Verarbeitungsdrucks bleiben auch die Anforderungen an Presse und Werkzeug moderat.

Zusatzfunktionen „gratis“ dabei

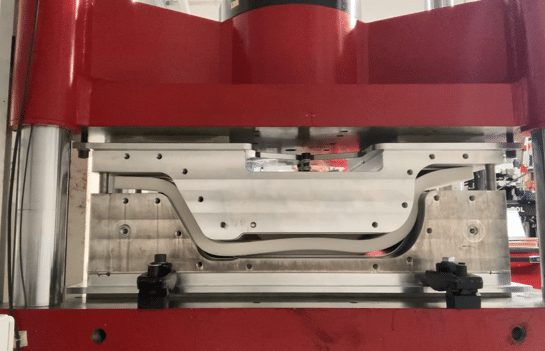

Neben der mechanischen Funktion als Strukturbauteil bieten Sandwichelemente auch zusätzliche Funktionalitäten, was beispielsweise Isolation (Temperaturunterschiede) oder Vibrations- und Schalldämpfung angeht. Im Rahmen des Projektes wurde deshalb entschieden, einen Demonstrator aufzubauen, der einem Battery-Casing für ein Elektrofahrzeug nachempfunden ist (Abb. 1). Die Vorteile der entwickelten Technologie sind in diesem Bauteil optimal kombiniert. So kann das sehr hohe Gewicht der Batterien teilweise kompensiert werden und der Batteriekasten bildet ein strukturelles Element des Fahrzeugs. Zusätzlich vereinfacht die isolierende Wirkung des Schaumkerns das Temperaturmanagement der Batterie, da der Aufwand für die Heizung/Kühlung der Batterie verringert wird.

Verfahrensentwicklung

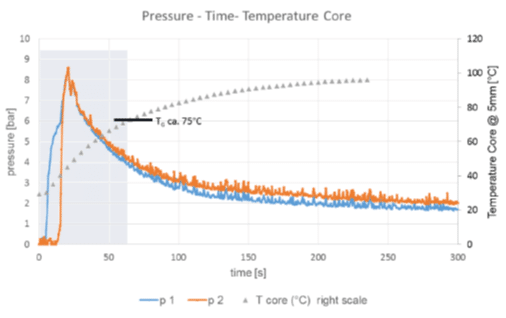

Um das Potential des RTM-Prozesses voll auszunutzen, waren umfangreiche Optimierungen notwendig. Das Prozessfenster für die Injektion und Aushärtung des Harzes muss in einem möglichst engen Bereich liegen, damit eine effiziente Bauteilherstellung möglich ist. Während zu Beginn der Untersuchungen nur mit einem Druck von 2 bar und 55°C Werkzeugtemperatur gearbeitet wurde, konnten diese Parameter auf bis zu 9 bar und 120°C gesteigert werden. Dies ist möglich, da die Prozessparameter die Eigenschaften des Kernmaterials geschickt ausnutzen. Der „kalte“ Kern erfährt dabei unmittelbar nach Prozessstart eine relativ hohe Druckbeaufschlagung durch den Injektionsbeginn. Da aufgrund des sehr niedrigviskosen Harzes eine schnelle Tränkung des Fasermaterials stattfindet, sinkt der Werkzeuginnendruck aber auch relativ schnell wieder. Selbst wenn sich der Kern nun auf über 75°C erwärmt (TG des PET-Schaums), ist der Druck unkritisch und verhindert so das Kollabieren des Kerns (Abb. 2).

Thermoforming-Simulation

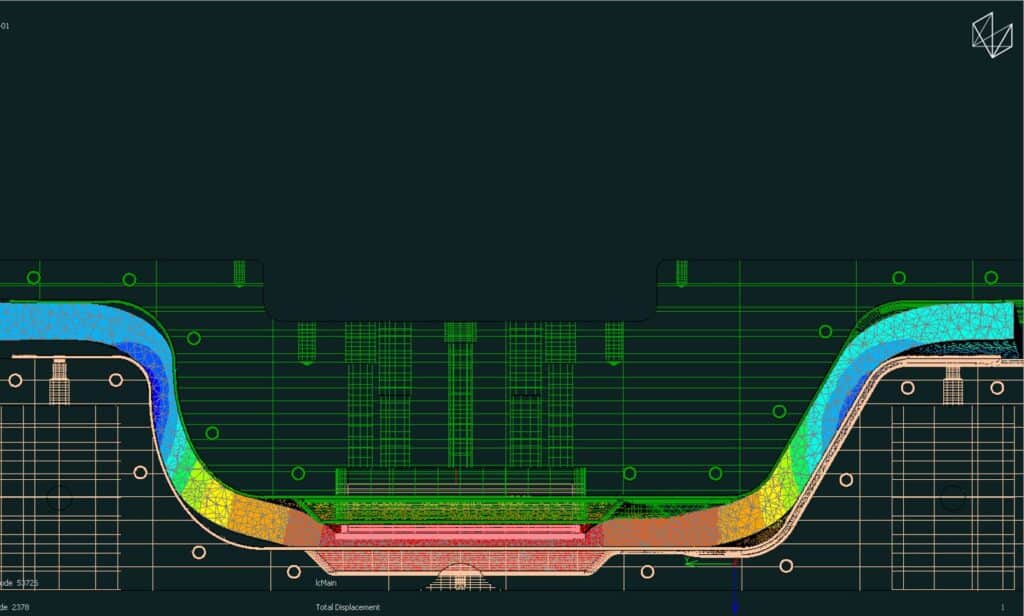

Obwohl der Thermoforming-Prozess des Kerns sehr einfach abläuft, liefert die Simulation nützliche Daten bezüglich Ausdünnung und möglicher Umformgrade. Für den Kern des Demonstrators wurden deshalb ebenfalls Simulationen durchgeführt und mit den realen Thermoforming-Prozessen bei unterschiedlichen Temperaturen abgeglichen (Abb. 3).

Durch den Einsatz geeigneter Materialmodelle kann das Umformverhalten sehr gut abgebildet werden: Damit können beispielsweise problematische Geometrien die ein Versagen des Kerns während der Umformung begünstigen könnten, entschärft werden. Das Wissen über den genauen Ablauf des Thermoformvorgangs hilft auch, diesen robuster zu gestalten, sodass es nicht zu Ausschuss bei den Kernen kommt. Zusammen mit 3A Composites Core Materials sind in dieser Hinsicht weitere Untersuchungen geplant, um in Zukunft noch bessere Voraussagen machen zu können.

Kontakt

OST Ostschweizer Fachhochschule

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Eichwiesstrasse 18b

CH-8645 Rapperswil-Jona

iwk@ost.ch

www.ost.ch/iwk