Bei komplexen Handling- und Produktionsabläufen sind Roboter flexibler einsetzbar als fest verbaute Mechatronik-Module. Dank moderner Visionssysteme können sie Teile erkennen und zielsicher greifen. Ihr Einsatz bei der Produktion von Medizintechnik-Produkten nimmt daher ständig zu.

Autor: Klaus Vollrath, Redaktionsbüro Klaus Vollrath, Aarwangen (CH)

„Wir entwickeln seit fast 40 Jahren robotergestützte Automationslösungen für Hightech-Branchen wie die Medizintechnik, die Mechatronik oder die Uhrenindustrie“, sagt Nick Koch, Gründer und seit 19 Jahren Geschäftsführer der Firma Robotec AG mit Sitz in Seon (Schweiz) sowie Stuttgart. Kernkompetenz des Unternehmens ist das Engineering-Knowhow für anspruchsvolle, schlüsselfertig installierte und validierte Fertigungslösungen mit Roboterhandling, kameragestützter Qualitätskontrolle sowie der gesamten darüber hinaus erforderlichen Peripherie. Für Hardware wie Roboter, Maschinen, Kamerasysteme und Steuerungen ist Robotec zertifizierter Partner von Spitzenherstellern wie Fanuc, Stäubli oder Siemens.

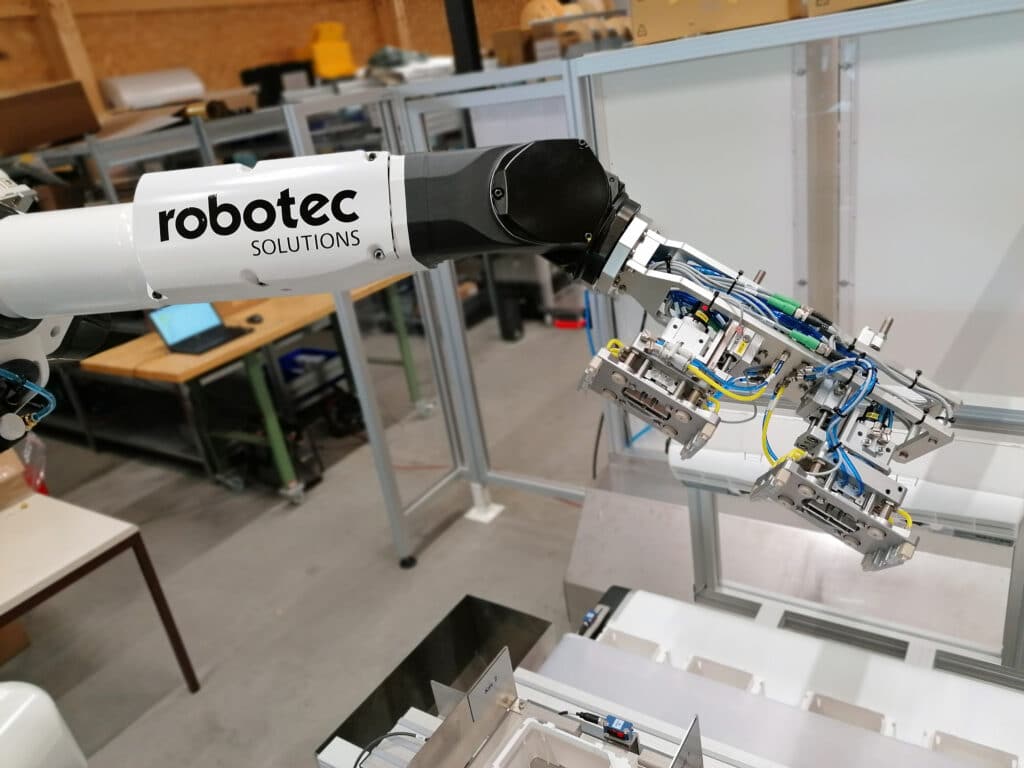

Mithilfe dieser Kernkomponenten entstehen voll automatisierte Gesamtlösungen, welche die mit Kunden gemeinsam entwickelten Spezifikationen erfüllen. Die Herstellung der Schaltschränke und des sonstigen mechanischen Aufbaus, die Verknüpfung der Komponenten über Schnittstellen sowie die Entwicklung der übergeordneten Software erfolgen im eigenen Hause. Besondere Erfahrung hat Robotec bei der Herstellung von ausgeklügelten Multifunktions-Greifern. Viele der Anlagen werden speziell für den Betrieb in Reinräumen ausgelegt. Neben ihrem technischen Know-how verfügen die Entwickler auch über die für Medizintechnik-Anwendungen erforderlichen Kenntnisse im Bereich gesetzlicher und normativer Vorschriften und Dokumentationspflichten.

Auf Vertrauen gegründete Kundenbeziehungen

„Mittlerweile haben wir in zahlreichen Ländern mehr als 700 solcher Lösungen realisieren können“, ergänzt Koch. Zu den Kunden zählen auch einige weltweit führende Pharma-Hersteller. Inzwischen hat das Unternehmen neben dem Schweizer Stammhaus auch Niederlassungen in Deutschland und China. Grundlage des Erfolgs sei vor allem die Solidität der abgelieferten Leistung. Die Anlagen seien mit Blick auf Langlebigkeit konzipiert und zeichneten sich im betrieblichen Einsatz durch hohe Produktivität und geringe Störanfälligkeit aus. Deshalb erreichten sie in der Regel hohe Einsatzdauern von teils 15-20 Jahren. Bei solch langen Zeiträumen komme es häufig zu kleineren oder grösseren Umrüstungen, weil Produkte modifiziert oder neu designt werden. Das erfordert entsprechendes Nachrüsten oder gar ein teilweises Re-Engineering der Zellen. In solchen Fällen könnten sich die Kunden darauf verlassen, dass ihnen die gewohnte kompetente Unterstützung ebenso wie der normale Service für Hard- und Software auch weiterhin zur Verfügung stehen.

Aktuelle Projekte: Hochleistungs-Entnahme, Bestückung und Prüfung von Pipetten…

„Die Bekämpfung der Covid-19-Welle erfordert den Einsatz von Labordiagnostik in einem Ausmass, das die üblichen Grössenordnungen bei weitem übersteigt“, erläutert Koch. Für einen Kunden im Medtec-Bereich entsteht deshalb gerade eine Anlage für die vollautomatische Kontrolle, Bestückung und Verpackung von spritzgegossenen Pipetten in sehr hohen Stückzahlen. Die Zelle übernimmt die parallel von zwei Spritzgiessmaschinen in insgesamt sieben verschiedenen Größen hergestellten Pipetten in 96er-Paketen aus speziellen Transportbehältern, führt eine umfassende Qualitätsprüfung durch und bestückt die Schäfte der Pipetten mit Filtereinsätzen. NIO-Teile werden nach drei unterschiedlichen Fehlermerkmalen getrennt ausgeschleust. Die IO-Teile werden in 96er-Trays verpackt, die dann etikettiert und gestapelt werden. Die Zykluszeit für eine 96er-Charge ist auf max. neun Sekunden begrenzt. Wie bei Laborprodukten häufig Pflicht, wurde die gesamte Anlage für Reinraumbetrieb ausgelegt.

…mit besonderen Herausforderungen

„Bei dieser Anlage musste die Auslegungs-Kapazität wegen der stark ansteigenden Infektionszahlen noch während der Entwicklung um ein Mehrfaches nach oben angepasst werden“, weiss Koch. Dazu musste unter anderem auch die Zahl der eingesetzten Roboter von ursprünglich vier auf sieben aufgestockt werden. Zu den Herausforderungen gehörte auch eine sehr aufwändige Prüftechnik. So müssen die Pipettenspitzen mithilfe von kameragestützten Vision-Systemen auf Innendurchmesser, Aussendurchmesser und Gratfreiheit kontrolliert werden. Nach dem Einsetzen und Einpressen der Filter mithilfe weg- und kraftgesteuerter Pressen müssen sie auf richtige Setztiefe sowie auf eventuelle Schieflagen oder Beschädigungen überprüft werden. Dies erfolgt mithilfe von Lasern. Trotz des enormen Zeitdrucks gelang es, in enger Zusammenarbeit mit dem Kunden eine sehr kompakte und trotz ihrer Komplexität einfach zu bedienende Anlage zu realisieren. Trotz der Erschwernisse durch die sich ändernden Vorgaben wurde die Anlage dank des Einsatzes von Mitarbeitern selbst an Wochenenden erfolgreich realisiert. Die gesamte Linie mit ihren zahlreichen Einzelfunktionen wird über einen zentralen Bildschirm mit grafischer Benutzerführung bedient.

Roboter-Entnahme spritzgegossener Medtech-Komponenten

„Die Flex Precision Plastics Solutions stellt unter Reinraumbedingungen spritzgegossene Komponenten für die Medizintechnik her“, sagt Koch. Angefragt wurde eine Roboterzelle für die Entnahme der Teile aus der Spritzgiessmaschine mit anschliessender Separierung vom Angusssystem und einer Qualitätskontrolle. Da es sich um wechselnde Teile handelt, müssen die Robotergreifer und die sonstige Peripherie so multifunktionell und so einfach umrüstbar wie möglich ausgelegt werden. Gutteile sind nach der Prüfung sauber und keimfrei abzustapeln und zu verpacken.

Zur kompakten Zelle gehören zwei Roboter. Der erste entnimmt die Teile im 14-Sekunden-Takt aus der Maschine, trennt sie vom Anguss und legt sie in die Prüfstation ein, wo beispielsweise ihre Integrität mithilfe eines physikalischen Messprinzips überprüft wird. Nach Durchlaufen einer Abkühlstrecke werden sie von einem zweiten Roboter gegriffen und schichtweise in Verpackungstrays gelegt. Hierfür verfügt der zweite Roboter über einen Multifunktionsgreifer, der nicht nur die Teile, sondern auch die Trays selbst, die Zwischenlagen und auch die Deckel der Trays handeln kann. Gefüllte Trays stellt er abschliessend in Ausgabeschleusen für den Abtransport bereit.

Motor-Printträger für die Gebäudetechnik

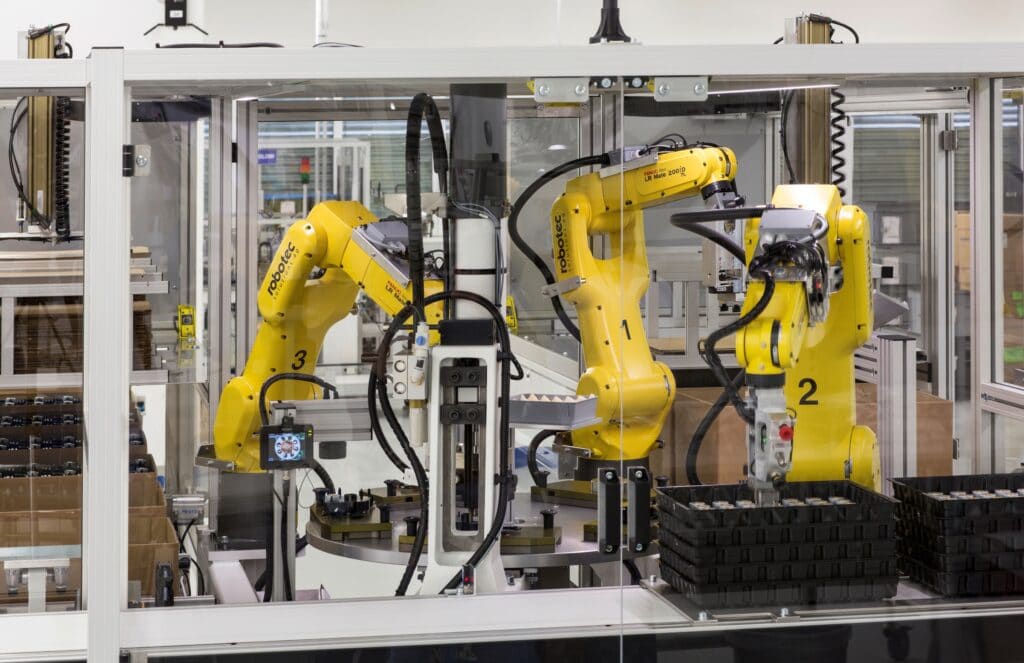

„Darüber hinaus erhalten wir natürlich auch Aufträge von Kunden aus anderen industriellen Branchen als der Medizintechnik“, verrät Koch. Bei einer Anlage für den langjährigen Kunden Wild & Küpfer ging es um die Montage von Kunststoffteilen, kleinen Elektromotoren, Zahnrädern und Platinen zu einer Baugruppe für den Einsatz im Bereich Heizung, Lüftung und Klima.

Dies erfolgt durch mehrere Roboter im Verbund mit einem Rundtakttisch. Die Zuführung der Teile erfolgt mithilfe von Förderbändern. Die Roboter erledigen Erkennung und lagerichtiges Greifen der Teile, Positionierung, Einpressvorgänge und Kontrollen innerhalb weniger Sekunden. Dabei kommen auch kameragestützte Vision-Systeme zum Einsatz, beispielsweise bei der Entnahme von Teilen aus Kartons. Die kompakte Automationszelle arbeitet dreischichtig rund um die Uhr.

Kontakt

Robotec Solutions AG

Nick Koch

CH-5703 Seon

info@robotec-ag.com

www.robotec-ag.com