L’avènement des composites, bien que plus légers que leurs concurrents, a un certain coût environnemental. Traditionnellement, ils ne sont pas recyclables, puisque faits à partir de polymères thermodurcissables. Aujourd’hui, des solutions émergent à partir de thermoplastiques et de produits biosourcés. Un tel matériau est alors rendu recyclable par les méthodes de plasturgie classiques: l’extrusion et l’injection. L’étude de cette recyclabilité permettrait donc à de

nombreuses industries de s’engager dans une production plus circulaire.

Par Benoît Grelier, professeur HES en structures légères; Camille Tchekinian, élève en Travail de Master

Un tel matériau est alors rendu recyclable par les méthodes de plasturgie classiques: l’extrusion et l’injection. L’étude de cette recyclabilité permettrait donc à de nombreuses industries de s’engager dans une production plus circulaire.

L’impossibilité, sans produits hautement toxiques, de séparer renfort et matrice d’un composite rend son recyclage plus complexe que d’autre matériaux. Une solution prometteuse consiste à utiliser les procédés de plasturgie que sont l’extrusion et l’injection. Un précédent projet avait déjà été mené à ce sujet par Benoît Grelier et l’un des laboratoires de la Haute École d’Ingénierie et d’Architecture de Fribourg (HEIA) : l’institut de Recherche Appliquée en Plasturgie (iRAP). À l’époque, Léonie Marchand avait travaillé avec des fibres de lin et une matrice en PA11 biosourcée. Aujourd’hui, un partenaire industriel a vu en ce projet l’opportunité de revaloriser ses chutes de production. L’entreprise Bcomp fabrique, entre autres, des structures automobiles en composites Lin/Polypropylène (PP) par thermocompressage. Ainsi, le sujet a été repris en se focalisant sur ces deux matériaux et l’entreprise a pu mettre au service de ce projet son savoir-faire en matière de fibres naturelles et de composites.

Le travail effectué se concentre sur l’optimisation des paramètres du procédé de fabrication afin d’obtenir les propriétés mécaniques les plus intéressantes possibles. Pour parvenir à un tel recyclage, la seule condition est d’utiliser une matrice thermoplastique, c’est-à-dire dont la fonte et la solidification sont réversibles. Les fibres naturelles étant hautement sensibles aux fortes températures, il faut également que cette dernière ait un point de fusion bas, inférieur à celui de la température de dégradation des fibres. C’est bien le cas du PP.

Etapes du procédé

La matière provenant des chutes de production, c’est-à-dire du détourage des pièces, est en premier lieu, broyée par les roues dentées d’un concasseur (Fig 1.1 à 1.4). Le broyat obtenu est extrudé dans une machine bi-vis. La composition des éléments de vis est changée plusieurs fois afin de tester les combinaisons donnant les meilleurs résultats. D’autres paramètres tels que la vitesse de rotation ou le taux PP sont aussi modifiés dans le but d’optimiser les propriétés. Lors de la sortie de l’extrudeuse, la matière est découpée en pellets. Ils sont ensuite injectés pour être mis en forme. Dans le cadre de la partie recherche, il s’agit d’éprouvettes normalisées pour les tests de caractérisation. Ils ont évidemment vocation à être transformés en pièces automobiles, précisément des clips.

Travail des fibres de Lin

La fibre de lin possède de nombreux avantages favorables à sa mise en oeuvre industrielle. Elle est effectivement biosourcée, mais son impact écologique est d’autant plus faible qu’elle est produite dans des milieux tempérés comme la France ou le BeNeLux, réduisant ainsi ses émissions de carbone liées au transport. Ses propriétés sont équivalentes à celle de la fibre de verre tout en ayant un prix et une densité plus attractive. Comme toutes les fibres naturelles, ses propriétés peuvent fluctuer en réponse à leurs conditions de culture.

Lors de l’extrusion et de l’injection, le travail des fibres en général se relève plus complexe que celui d’un polymère simple. Dans le cas du lin, la dégradation thermique, la morphologie et la diminution de la longueur des fibres sont à prendre en compte. En effet les actions mécaniques combinées de la vis, des parois des fourreaux de vis chauffées et des fibres entre elles provoquent de l’attrition. Cette dernière est préjudiciable aux propriétés en traction.

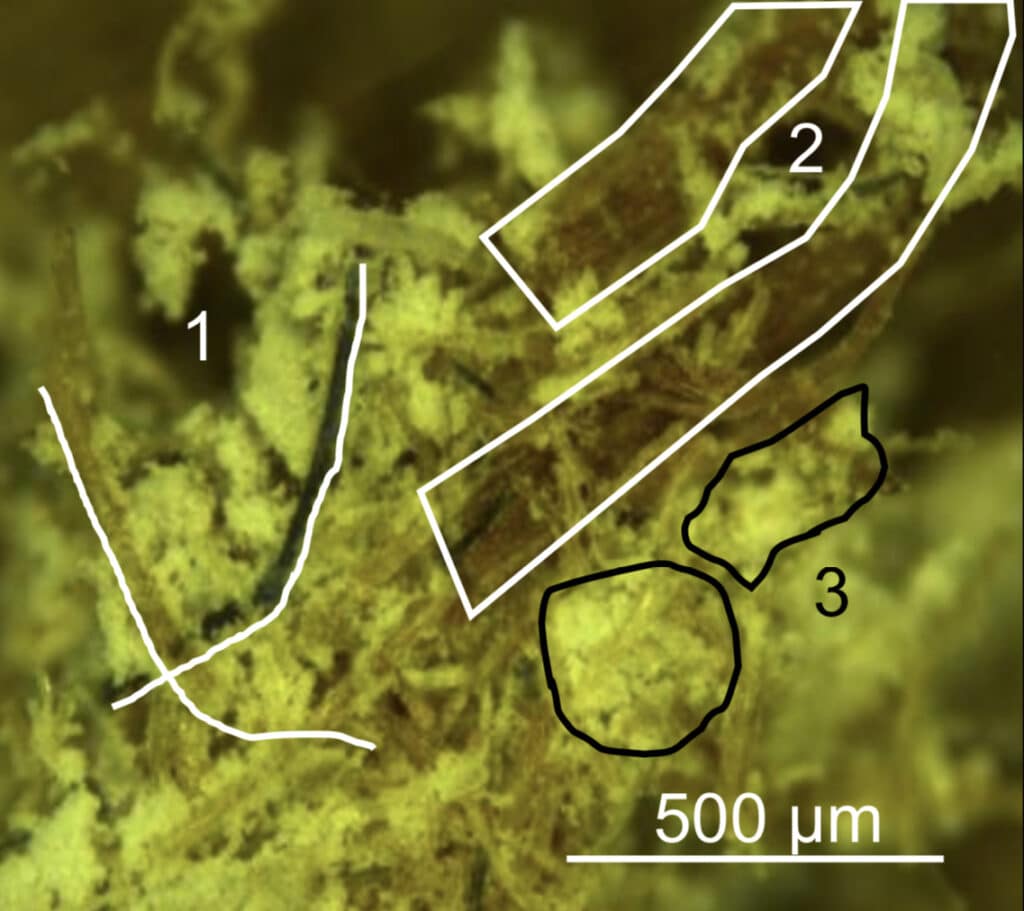

Afin d’avoir un retour sur l’influence des paramètres du procédé sur la longueur des fibres, cette dernière est mesurée à l’issue de chaque étape, que sont le broyage, l’extrusion et l’injection. Après dissolution dans du xylène pour séparer la matrice PP, les fibres sont mesurées au microscope. Les statistiques sont compilées pour relier structure et propriété de ce matériau nouvellement créé. Les fibres de lin se présentent sous différentes formes au sein des composites (Fig 2).

Tout l’enjeu de l’étape d’extrusion est de fondre et d’homogénéiser le PP avec les fibres, diviser et disperser les ballots, le tout sans réduire plus qu’il ne le faut la taille des fibres

Résultats et conclusion

L’un des premiers résultats obtenus, avant l’optimisation des paramètres, est très encourageant. Le module d’Young de 4.4 GPa et la contrainte à rupture de 37.4 MPa, sont deux aspects très intéressants. Ces chiffres sont plus hauts que le PP seul (respectivement 1,3 GPa et 25 MPa), ce qui démontre un intérêt à conserver ce matériau chargé en fibres de lin 40%. Cet ordre de grandeur correspond à des pièces plastiques résistantes et pourrait donc convenir à un usage pour des clips ou autres pièces non-structurelles au sein de l’habitacle automobile. Ainsi Bcomp pourrait inscrire sa production dans une démarche d’économie circulaire en plus d’utiliser des produits biosourcés.

Plusieurs verrous technologiques restent encore liés à ce projet. Optimiser les interactions entre fibres de lin et matrice afin d’éviter le phénomène de délamination ; trouver les contraintes à apporter pour homogénéiser les fibres sans réduire de trop leur taille ; gérer les questions d’humidité, relatives à la fibre de lin et impactant la phase d’extrusion ; sont autant de défis à relever pour pérenniser ce recyclage et développer de nouvelles matières. Meilleures seront leurs propriétés et plus les possibilités d’utilisation de ce composite recyclé seront élargies.

Contact

Institut iRAP

Prof. Benoît Grelier

Haute école d’ingénierie et d’architecture

HES-SO

CH-1700 Fribourg

benoit.grelier@hefr.ch

www.heia-fr.ch