Dem Fachbereich Verbindungstechnik des IWK stehen verschiedene Schweisstechnologien wie Laserschweissen, Ultraschallschweissen oder Heissplattenschweissen zur Verfügung. Um diese Kompetenzen weiter zu vergrössern, werden im Rahmen von internen aF&E Projekten oder Semester-, Bachelor- und Masterarbeiten regelmässig innovative Füge- und Schweissverfahren untersucht und weiterentwickelt. Im Rahmen einer Masterarbeit wurde so im Herbstsemester 2020 ein Projekt zum Thema «Reibrührschweissen von Kunststoffen» durchgeführt.

Autoren: Stefan Rutzer und Prof. Dr. Pierre Jousset, IWK Institut für Werkstofftechnik und Kunststoffverarbeitung, OST Ostschweizer Fachhochschule, Rapperswil-Jona

Das Reibrührschweissen zählt zu den Reibschweissverfahren. Im Gegensatz zu den meisten anderen Reibschweissverfahren wird beim Reibrührschweissen die Reibung nicht durch eine Relativbewegung der beiden Fügeteile erzeugt. Diese entsteht zwischen einem verschleissfesten, rotierenden Werkzeug und den zu verschweissenden Werkstücken. Ursprünglich stammt der Prozess aus der Metallindustrie. Das Verfahren wird industriell zum Schweissen von Aluminium- und Magnesiumlegierungen eingesetzt [1]. Damit können gut reproduzierbare und hochfeste Schweissverbindungen erzeugt werden.

In der jüngeren Vergangenheit wurde versucht, das Reibrührschweissen in verschiedene Richtungen weiterzuentwickeln. Es war das Ziel, unterschiedliche Materialien miteinander zu verbinden, wie beispielsweise Aluminium- und Magnesiumlegierungen. Ausserdem wurde versucht den Prozess des Reibrührschweissens auf thermoplastische Polymere zu erweitern [2]. Dieser Ansatz sollte auch in einer am IWK durchgeführten Masterarbeit weiterverfolgt werden.

Grundlagen des Reibrührschweissens

In dem im Bild 1 dargestellten Beispiel, werden zwei Substrate in Form von Platten miteinander auf Stoss verschweisst. Während des Schweissprozesses rotiert das Werkzeug um die eigene Achse und führt gleichzeitig eine Vorschubbewegung in Schweissrichtung aus. Dabei wird das Substratmaterial vor dem Werkzeug geschert und es entsteht Reibung, wodurch sich der thermoplastische Kunststoff erwärmt. Das erwärmte und plastifizierte Material wird in die Schweisszone hinter das Werkzeug gedrängt und verrührt. Daher hat das Verfahren den Namen Reibrührschweissen.

Im Normalfall besteht das Werkzeug aus zwei grundsätzlichen Komponenten (Bild 1). Zum einen aus der Werkzeugschulter, welche verhindert, dass das Substratmaterial oben aus der Schweissstelle gedrückt wird und das Volumen hinter dem Werkzeug nicht gefüllt werden kann. Zusätzlich entsteht zwischen Schulter und Substrat Reibung, welche für einen zusätzlichen Wärmeeintrag in die Werkstücke sorgt. Zum anderen besteht das Werkzeug aus dem Pin, welcher die Aufgabe hat, das Material zu scheren und zu rühren. Dazu ist der Pin oft mit verschiedenen Kerben, Rillen und weiteren Geometrien versehen.

Die Schweisszone kann in drei Bereiche aufgeteilt werden (Bild 1). Einerseits die Schweisszone selber, in welcher die beiden Substratmaterialien gemischt vorliegen. Andererseits besteht die Schweisszone aus zwei Grenzflächen zu den jeweiligen Substraten. Diese Grenzflächen werden in vorlaufende und rückläufige Seite der Schweisszone unterschieden. Im englischen Sprachgebrauch werden diese als «advancing» respektive «retreating side of the weld» bezeichnet.

Den grössten Einfluss auf den Prozess haben die Parameter Vorschubgeschwindigkeit und die Drehzahl des Werkzeugs. Diese müssen genau aufeinander abgestimmt werden, um ein gutes Schweissergebnis zu erhalten. Während des Schweissprozesses muss eine grosse Vorschubkraft aufgebracht werden, um das Werkzeug durch die Bauteile zu drücken. Es muss zusätzlich auch eine Kraft in Achsrichtung des Werkzeugs aufgebracht werden, damit die Werkzeugschulter in Kontakt mit der Werkstückoberfläche bleibt. Diese Kraft in Achsrichtung hat einen grossen Einfluss auf den Wärmeeintrag in die Schweisszone und ist unter anderem entscheidend für ein optimales Schweissergebnis.

Versuchsaufbau

Für die Versuche, bei welchen zwei Platten miteinander verbunden werden sollen, muss das Werkzeug eine geradlinige Bewegung ausführen und gleichzeitig rotieren. Daher wird für die Versuche eine Deckel FP4M Universalfräsmaschine verwendet. Bei dieser Maschine kann die Spindeldrehzahl zwischen 50 min-1 und 2500min-1 angepasst werden. Mit einem Arbeitsbereich in der X-Ache von 500mm und in der Y- und Z-Achse von 400mm ist die Maschine für die ersten Versuche ausreichend. Zusätzlich kann auch der Vorschub zwischen 8mm/min und 630mm/min gewählt werden. Es wird ein passendes Weldon-Spannfutter beschafft, welches als Schnittstelle zwischen der Werkzeugmaschine und dem für die Versuche eingesetzten Werkzeug verwendet wird.

Um die Kräfte während des Reibrührschweissens zu analysieren wird ein Mehrkomponenten-Dynamometer Typ 9255C der Firma Kistler verwendet. Das Gerät hat in X- und in Y-Richtung (in der Schweissebene) einen Messbereich von -30kN bis +30kN. In Z-Richtung (normal zur Schweissebene) können Kräfte in einem Bereich von -10kN bis +60kN gemessen werden. Die vier piezoelektrischen 3-Komponenten Kraftsensoren ermöglichen es, die drei orthogonalen Komponenten der Bearbeitungskraft während des Schweissvorgangs zu messen und auszuwerten. Aufgrund dieser Messungen wird die Werkzeuggeometrie beurteilt und optimiert.

Um die Temperatur der Substrate und des Werkzeugs während des Versuchs zu bestimmen und zu vergleichen wird eine Wärmebildkamera der Firma Micro-Epsilon verwendet. Im Bild 2 ist die Anordnung der Wärmebildkamera bei den Versuchen dargestellt.

Mithilfe der Spannvorrichtung werden die Substrate auf dem Dynamometer befestigt. Die Substrate haben eine Länge von 80mm und eine Breite von 200mm. Die Breite der Substrate entspricht der Länge welche geschweisst werden kann.

Prüfungen und Untersuchungen

Die geschweissten Substrate werden auf verschiedene Arten untersucht. Einerseits wird die Festigkeit der Schweissverbindung geprüft. Andererseits wird die Schweissverbindung optisch untersucht, um Rückschlüsse auf den Schweissprozess zu ziehen. Für die unterschiedlichen Untersuchungen stehen am IWK verschiedene Maschinen und Geräte zur Verfügung.

Mithilfe der Zugversuche wird die statische Festigkeit der Schweissverbindungen geprüft. Dies ist ein sehr wichtiges Kriterium zur Beurteilung der Schweissverbindung. Bei den Versuchen werden zwei Substrate mit den Abmessungen 80mm x 200mm zu einer Platte mit der Abmessung 160mm x 200mm verschweisst. Aus diesen Platten werden rechteckige Zugstäbe mit den Abmessungen 25mm x 160mm herausgeschnitten und anschliessend geprüft. Aus jeder Versuchsplatte werden fünf Zugstäbe geschnitten, damit auch die Streuung und die Wiederholbarkeit der Versuche beurteilt werden kann.

Im Analytikbereich des IWK stehen mehrere Mikroskope und Schleifmaschinen zur Verfügung. Mithilfe dieser kann die Struktur der Schweissstellen genauer analysiert werden, um Rückschlüsse auf den Schweissprozess und auf die Festigkeit der Schweissverbindung zu ziehen. Einerseits können mit den Geräten die Enden der gesägten Prüfkörper geschliffen und unter dem Mikroskop im Auflicht beurteilt werden. Dadurch lassen sich Fehlstellen in der Schweissnaht relativ einfach ausfindig machen. Üblicherweise wird der Querschnitt mit immer feiner werdendem Schleifpapier (220er, 500er, 800er und 1200er-Schleifpapier) auf der Tellerschleifmaschine geschliffen und anschliessend mit dem Mikroskop untersucht. Eine weitere Möglichkeit zur optischen Untersuchung der Substrate bieten Dünnschliffe. Dafür wird eine Probe der Schweissnaht in einem kaltaushärtenden Harz eingegossen. Anschliessend wird eine Seite der Probe gleich wie bei der Auflichtmikroskopie geschliffen und die geschliffene Probe wird dann auf eine Glasplatte geklebt. Diese Probe auf der Glasplatte wird bis auf eine Dicke von 0.05mm bis 0.1mm geschliffen. Eine so präparierte Probe kann im Durchlicht betrachtet werden. Mithilfe eines Polarisationsfilters lassen sich so eingefrorene Spannungen im Kunststoff sichtbar machen und die Kristallinität der Prüfkörper kann beurteilt werden. Auch können Glasfasern auf diese Weise sehr gut sichtbar gemacht werden.

Erste Versuche und Werkzeugkonzepte

Es werden mehrere Werkzeuge gebaut, mit welchen unterschiedliche Substrate verschweisst werden. Zum einen werden PP-Platten miteinander verschweisst, zum anderen PA66-Platten mit einem Glasfaseranteil von 30%. Bei den Versuchen werden unterschiedliche Werkzeugkonzepte untersucht, es werden die optimalen Prozessparameter für eine möglichst grosse Festigkeit der Schweissverbindung ermittelt und deren Einfluss auf die Prozesskräfte wird untersucht.

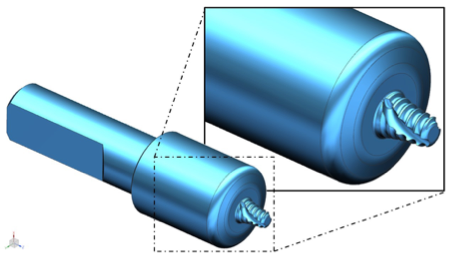

Im Bild 3 ist das Werkzeug für die ersten Versuche dargestellt. Es ist stark einem Werkzeug zum Reibrührschweissen von Metallen nachempfunden. Der Werkzeugpin hat eine Länge von 7mm, da mit dem Werkzeug Platten aus PP mit einer Dicke von 8mm geschweisst werden. Die Kerben am Werkzeugpin sollen helfen, dass der plastifizierte Kunststoff nicht aus der Schweissstelle befördert wird.

Mit diesen ersten Versuchen kann gezeigt werden, dass die Drehzahl und die Vorschubgeschwindigkeit einen grossen Einfluss auf das Schweissergebnis haben. Die besten Ergebnisse konnten mit einer Drehzahl von 2000 min-1 und einer Vorschubgeschwindigkeit von 25mm/min erreicht werden. In den Zugversuchen konnte eine maximale Kraft von 2863N erreicht werden, was einer Spannung von 14.3N/mm2 oder 45% der Festigkeit des Substratmaterials entspricht.

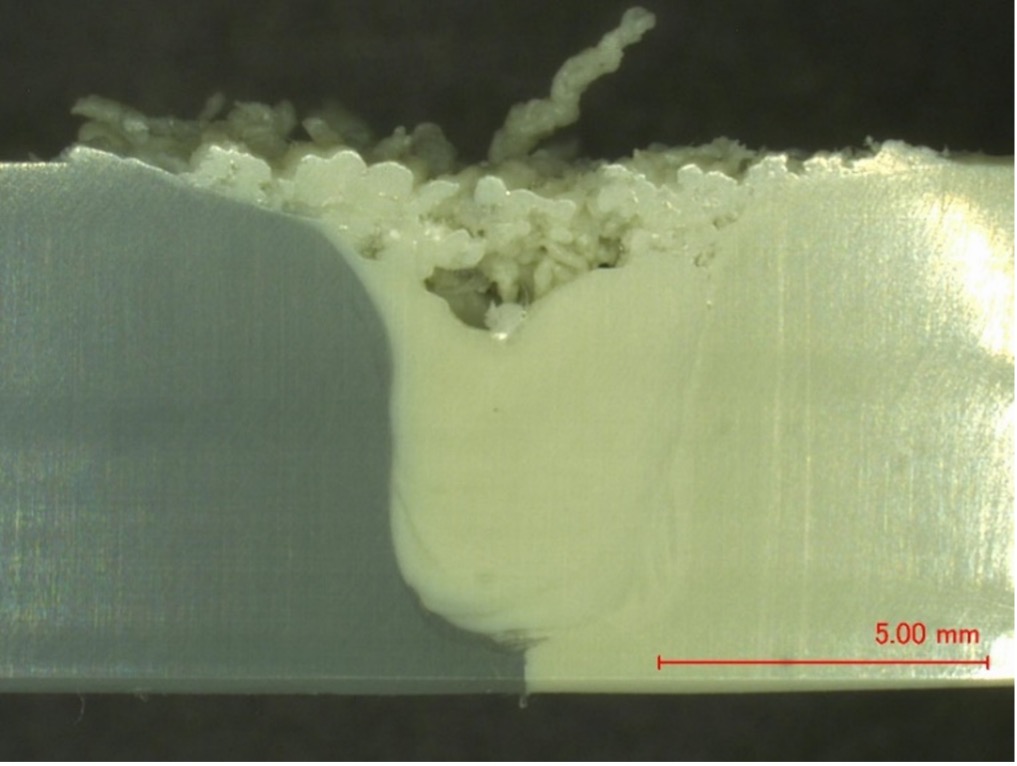

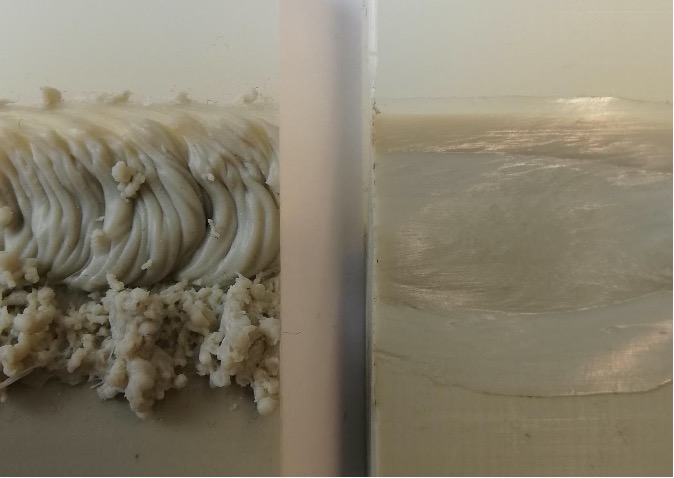

Im Bild 4 ist ein Querschnitt dieses Schweissversuchs abgebildet. Es ist zu erkennen, dass das Material im untersten Bereich der Schweisszone nicht verrührt wurde, dies ist auf die Länge des Pins zurückzuführen, welcher nicht bis zum Grund der zu verschweissenden Platten reicht. In der Mitte ist ein sehr homogener Bereich erkennbar, in welchem das Material der zwei Substrate verrührt wurde. Auf der Oberseite ist die Qualität der Schweissstelle noch zu verbessern. Es wurden einige Späne aus der Schweissstelle befördert, dies führt zu einem Materialdefizit in der Schweisszone, was erklärt, wieso die Schweisszone nicht komplett gefüllt werden konnte. Ziel der weiteren Versuche ist es, diese Probleme zu lösen und so die Festigkeit der Verbindung weiter zu verbessern.

Optimiertes Werkzeugkonzept

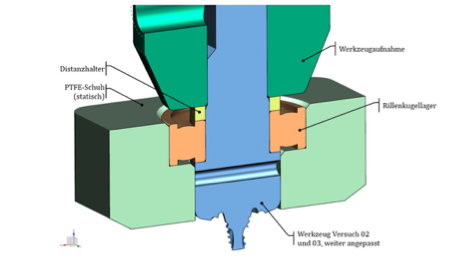

Im Laufe der Arbeit konnte gezeigt werden, dass sich zum Reibrührschweissen von Kunststoffen, Werkzeugkonzepte mit einer statischen Schulter sehr gut eignen. Damit konnte sowohl die Oberflächenqualität an der Schweissstelle, als auch die Festigkeit der Schweissverbindung gesteigert werden. Beides ist darauf zurückzuführen, dass beim Schweissprozess weniger Späne aus der Schweisszone befördert wurden. Bei Werkzeugkonzepten mit einer statischen Schulter rotiert nur der Pin des Werkzeugs; die Schulter führt keine Rotationsbewegung, sondern nur die Vorschubbewegung aus. Im Bild 5 ist das erste Werkzeugkonzept mit einer statischen Schulter aus PTFE abgebildet.

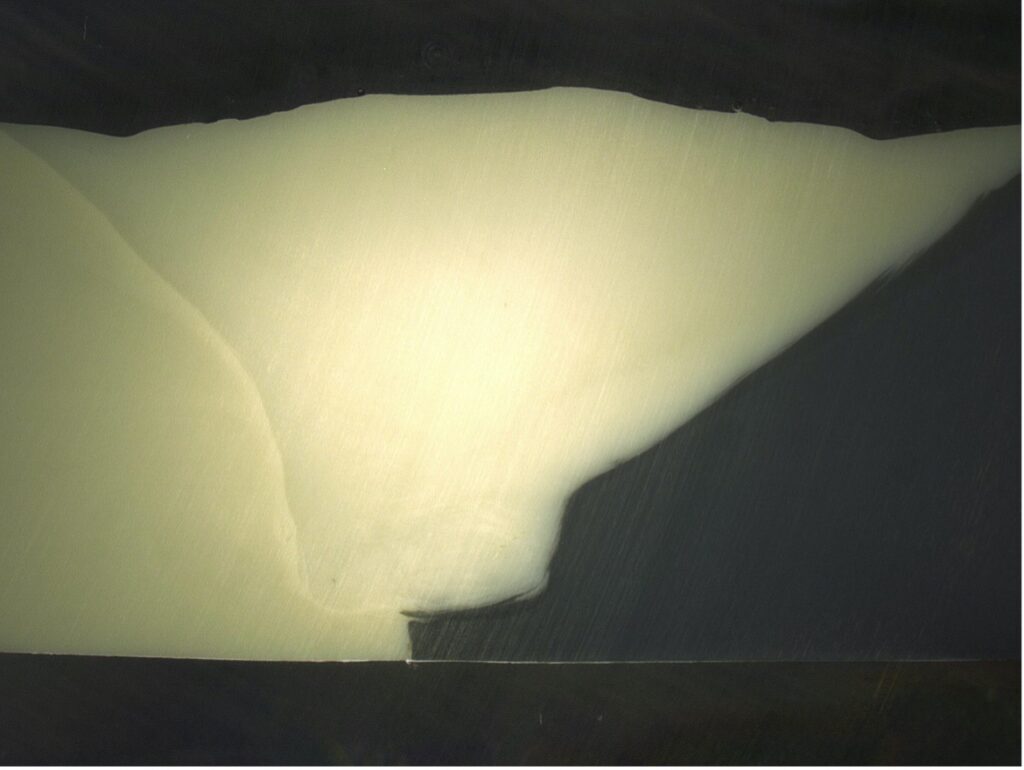

Mit der statischen Schulter konnten optisch sehr ansprechende Schweissnähte erstellt werden. Auch die Festigkeit der Schweissstelle ist sehr gut. Die durchschnittliche Maximalkraft bei den Zugversuchen beträgt 5599N. Dies entspricht einer Spannung von 28N/mm2, was wiederum 89% der Festigkeit der unbearbeiteten Substrate entspricht. In Bild 6 ist ein Schliffbild dieser Versuche abgebildet. Es ist zu erkennen, dass die Schweisszone im Vergleich mit Bild 4 viel besser gefüllt wurde, und auf der Oberseite der Schweissstelle keine Späne zu erkennen sind. In Bild 7 ist dies ebenfalls sehr gut erkennbar.

Aufgrund der sehr guten Ergebnisse bezüglich der Festigkeit, wird entschieden, das Werkzeugkonzept mit der statischen Schulter weiter zu optimieren. Mit dem optimierten Werkzeugkonzept, welches in Bild 8 dargestellt ist, können nicht nur Stumpfnähte, sondern auch Kehlnähte erstellt werden. Zusätzlich werden auch Versuche mit glasfasergefüllten Substraten aus PA66 durchgeführt.

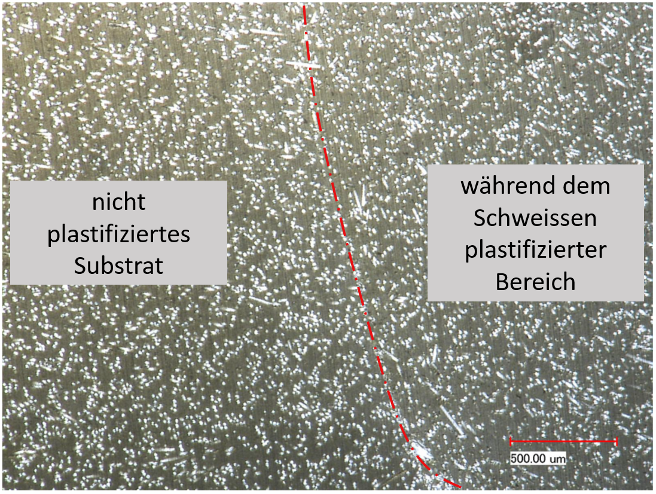

Mithilfe von Schliffbildern, kann gezeigt werden, dass das Reibrührschweissen von Kunststoffen vor allem bei Kunststoffbauteilen, welche mit Glasfasern verstärkt sind, sehr gut funktioniert und ein grosses Potenzial hat. Auf dem Schliffbild in Abbildung 9 ist der Bereich, in welchem der Kunststoff plastifiziert wurde, gut zu erkennen. Bei einer näheren Betrachtung kann man jedoch feststellen, dass es eine durchgängige Glasfaserverstärkung auch über die Fügestelle hinweg gibt. Dies ist einzigartig beim Schweissen von Kunststoffen.

Mögliche Anwendungsfelder und Weiterentwicklung

Im Rahmen der am IWK durchgeführten Masterarbeit konnte das Potenzial der Technologie gut aufgezeigt werden. Für die weitere Fortsetzung des Projekts und die Weiterentwicklung des Verfahrens ist es hilfreich, wenn es konkrete Anwendungsfelder in der Industrie gibt. Daher ist der Fachbereich Verbindungstechnik auf der Suche nach industriellen Partnern, welche einen konkreten Anwendungsfall für das Schweissverfahren haben und bereit sind, die Technologie, beispielsweise im Rahmen eines Innosuisse-Projekts, weiter zu entwickeln.

Mögliche Anwendungsfelder gibt es in verschiedenen Bereichen:

- Apparate- und Behälterbau. Meistens wird in diesem Bereich das Heissgasschweissen oder das Heissgasextrusionsschweissen eingesetzt. Zu den typischen Anwendungsfeldern gehört der Tankbau, beispielsweise für die Galvanikindustrie, wo Kunststoffe entscheidende Vorteile gegenüber Metallen haben.

- Ein weiteres interessantes Gebiet wäre die maritime Industrie, wo Boote, Flosse und Schwimmstege aus Kunststoff gefertigt werden und mittels Heissgasschweissen verbunden werden. Es ist zu erwarten, dass das Reibrührschweissen in diesem Bereich vor allem für faserverstärkte Bauteile interessant sein wird.

- Eine weitere mögliche Anwendung für das Reibrührschweissen kann die Verbindung von Rohren sein. Gerade im Chemiebereich können Kunststoffrohre entscheidende Vorteile bezüglich der Korrosionsbeständigkeit gegenüber Metallrohren haben. Um das Potenzial des Reibrührschweissens in diesem Bereich abschliessend zu klären, müssen wiederum spezifische Prüfungen bezüglich der Dichtheit und der Festigkeit von reibrührgeschweissten Kunststoffrohren gemacht werden. Auch hier ist davon auszugehen, dass das volle Potenzial des Reibrührschweissens vor allem bei faserverstärkten Bauteilen ausgeschöpft werden kann.

- Ähnlich wie beim Reibrührschweissen von Metallen, wo beispielsweise in der Schienenfahrzeugindustrie stranggepresste Aluminiumprofile zu grösseren Elementen verschweisst werden, könnte es interessant sein, das Reibrührschweissen mit dem Extrusionsprozess bei Kunststoffen zu kombinieren, wenn der Extrusionsprozess aufgrund der Grösse oder Komplexität des gewünschten Profils an seine Grenzen stösst.

Für solche Anwendungen kann es auch interessant sein, wenn ein Werkzeug entwickelt werden kann, welches sich von Hand führen lässt. Werden die Prozesskräfte in den Versuchen beachtet, scheint dies möglich. Eine weitere Möglichkeit wäre die Entwicklung eines Schweissaufsatzes für einen Roboter. Damit wäre ein kraftgeregelter Prozess realisierbar.

Literatur

[1] M.P. Mubiayi, E.T. Akinlabi, and M.E. Makhatha. Current Trends in Friction StirWelding (FSW) and Friction Stir SpotWelding (FSSW): An Overview and Case Studies. Structural Integrity. Springer International Publishing, 2018.

[2] Manuel Schuster. Neue Methode für eine sichere Verbindung von Kunststoffbauteilen. Technical report, Fraunhofer IPA, September 2014.

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Prof. Dr. Pierre Jousset

OST Ostschweizer Fachhochschule

Eichwiesstrasse 18b

CH-8645 Rapperswil-Jona

www.iwk.hsr.ch