Im Innosuisse Projekt 59281.1 IP-ENG soll beim Laserdurchstrahlschweissen der Strahlengang durch den transparenten Fügepartner bei unterschiedlichen Einfallswinkeln und variierenden Materialdicken simuliert werden. Um die Simulation möglichst genau darstellen zu können, sollen in einem ersten Schritt Schweissnahtfestigkeiten bei optimaler Leistungsdichteverteilung untersucht werden. Hierzu werden Zugversuche an flachen Schweissproben durchgeführt. Die relevanten Schweissparameter werden ermittelt und ein Prozessfenster für die Materialkombination PC/PC-ABS wird definiert.

Autoren: Prof. Dr. Pierre Jousset, Behdad Sadeghian, Jan Vollenweider, alle IWK, Alexander Franke, Daniel Csati, Carsten Wenzlau, alle drei Leister Technologies

Das Laserdurchstrahlschweissen ist beim Fügen von Kunststoffen mit dem Laser das am häufigsten angewendete Verfahren. Die Ermittlung der Prozessparameter ist iterativ und wird zu jeder Materialkombination neu evaluiert.

Beim Laserdurchstrahlschweissen durchdringt der Laserstrahl das erste, transparente Bauteil, während das zweite Bauteil den Laserstrahl absorbiert. Die absorbierte Energie wird in Wärme umgewandelt und schmilzt die Kontaktzone zwischen den zwei Substraten auf. Dieser Bereich erstarrt beim Abkühlen und bildet so eine Schweissnaht. Das Laserdurchstrahlschweissen ist eine effiziente Fügetechnik für Thermoplaste, die industriell auch für die Herstellung von komplexen dreidimensionalen Schweissnähten eigesetzt werden kann.

Die Anzahl und die Variation der Eingangsparameter wie der Winkel des Laserstrahls, seine Geschwindigkeit, die Leistung der Laserquelle, der Thermoplast und seine zu durchstrahlende Dicke sowie der auf die beiden Substrate ausgeübte Anpressdruck, machen die Bestimmung optimaler Prozessparameter nicht trivial.

In diesem Artikel werden die wichtigsten Parameter des Laserdurchstrahlschweissens für das Konturschweissen der Materialkombination PC / PC-ABS sowie deren Abhängigkeiten untersucht. Hierfür werden Proben für Zugscherversuche hergestellt, anhand derer die Qualität und Festigkeit der Schweissnähte untersucht werden.

Das Ziel dieser Arbeit ist somit die Arbeitsfeld- und Laserschweissparameter zu ermitteln, die die optimalen mechanischen Eigenschaften der Schweissnaht widerspiegeln.

Versuchsaufbau und Durchführung

Der Versuchsaufbau und die Durchführung sind vom Equipment abhängig. Die Schweissversuche sind mit einer Laserschweissanlage der Firma Leister durchgeführt worden. Die Anlage ist wie folgt ausgestattet:

• Diodenlaser

o Wellenlänge 975 nm

o 100 W maximale optische Ausgangsleistung im cw-Betrieb

• Scanner Optic AT

o F-Theta Linse mit einem Bearbeitungsfeld von 100 mm x 100 mm

o Spotdurchmesser 0,85 mm

o Maximale Geschwindigkeit 5000 mm/s

Um die Festigkeit der Schweissnaht zu untersuchen, sind Flachproben aus transparentem PC und absorbierenden PC-ABS hergestellt worden. Die Länge und Breite beider Proben ist mit 64 mm x 40 mm konstant gehalten, die Dicke der Proben variiert zwischen 1 und 3 mm beim transparenten PC und ist mit 3 mm beim absorbierenden PC-ABS konstant gehalten.

Um die Schweissversuche vergleichen zu können und die Parameterkombinationen klein zu halten, werden die Spannkraft und der Spotdurchmesser konstant gehalten. Die Geschwindigkeit des Laserstrahls ist in Schritten von 377 mm/s zwischen 100 und 5000 mm/s variiert und die Laserleistung in 11 W Schritten von 5 W bis 100 W eingestellt worden.

In einem ersten Schritt werden dann die Probekörper an mehreren Stellen mit unterschiedlichen Parametersätzen und mit einer Schweissnahtlänge von 26 mm geschweisst und anschliessend visuell untersucht.

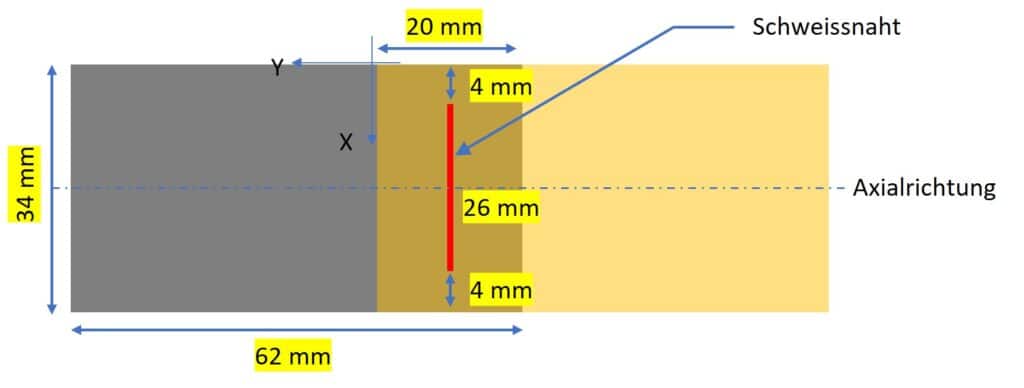

In einem zweiten Schritt werden Proben für Zugscherversuche hergestellt. Hierbei werden die beiden Substrate mit nur einer 26 mm langen Schweissnaht, die senkrecht zur axialen Richtung angeordnet ist, verbunden. Um einen reproduzierbaren Schweissprozess zu gewährleisten und den Einfluss von Randeffekten zu minimieren, wird die Schweissnaht genau in der Mitte des Überlappungsbereichs und 4 mm von den Kanten entfernt positioniert. Die Abmessungen der Probekörper sind in Bild 1 dargestellt

Die Zugscherfestigkeit der Proben wird einen Tag nach der Schweissung im Prüflabor mit einer Prüfgeschwindigkeit von 1 mm/s gemessen.

Versuchsauswertung

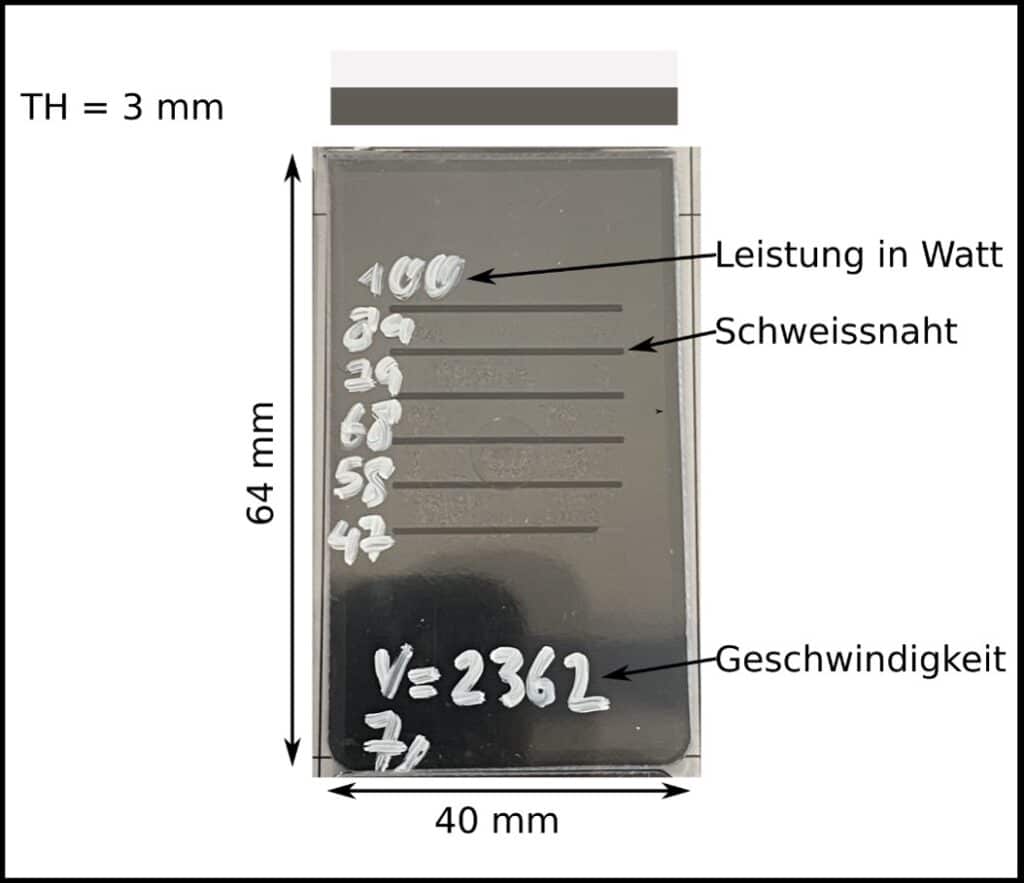

Für die visuelle Auswertung der ersten Schweissversuche sind Proben bei unterschiedlichen Laserleistungen und konstanter Geschwindigkeit hergestellt worden. Bei zwei verschiedenen Dicken des transparenten Materials sind das 260 Schweis-sungen auf 26 Substratpaarungen.

In Bild 2 ist eine Schweissprobe beispielhaft dargestellt. Bei Laserleistungen kleiner 36 W ist eine Schweissnaht nicht mehr ersichtlich.

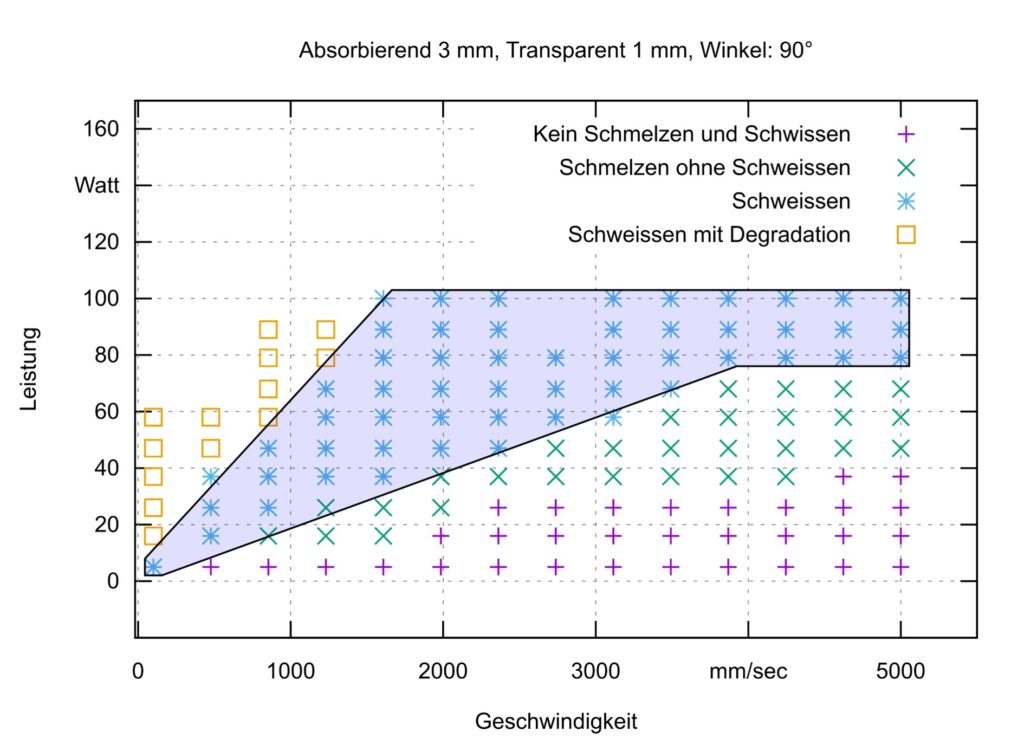

Für eine visuelle Beurteilung sind die Schweissnähte in 4 unterschiedliche Kategorien eingeteilt. In Bild 3 ist die Einteilung für jeden geprüften Parametersatz ersichtlich.

1. Die Kunststoffe schmelzen nicht und keine Schweissnaht ist sichtbar. (violette + Zeichen).

2. Die Kunststoffe schmelzen, jedoch reicht die Energie noch nicht aus, um eine Schweissnaht zu erzeugen. (grüne x Zeichen).

3. Die Kunststoffe sind geschmolzen und geschweisst. (blaue * Zeichen).

4. Die Kunststoffe sind geschmolzen, geschweisst und degradiert (orange □ Zeichen).

Die visuelle Auswertung ergibt einen Schweissbereich, der durch die blauen Sterne visualisiert wird. Diese Auswertung kann die Festigkeit der Schweissnaht nicht eindeutig bestimmen, gibt aber für die weiteren Versuche eine Richtung.

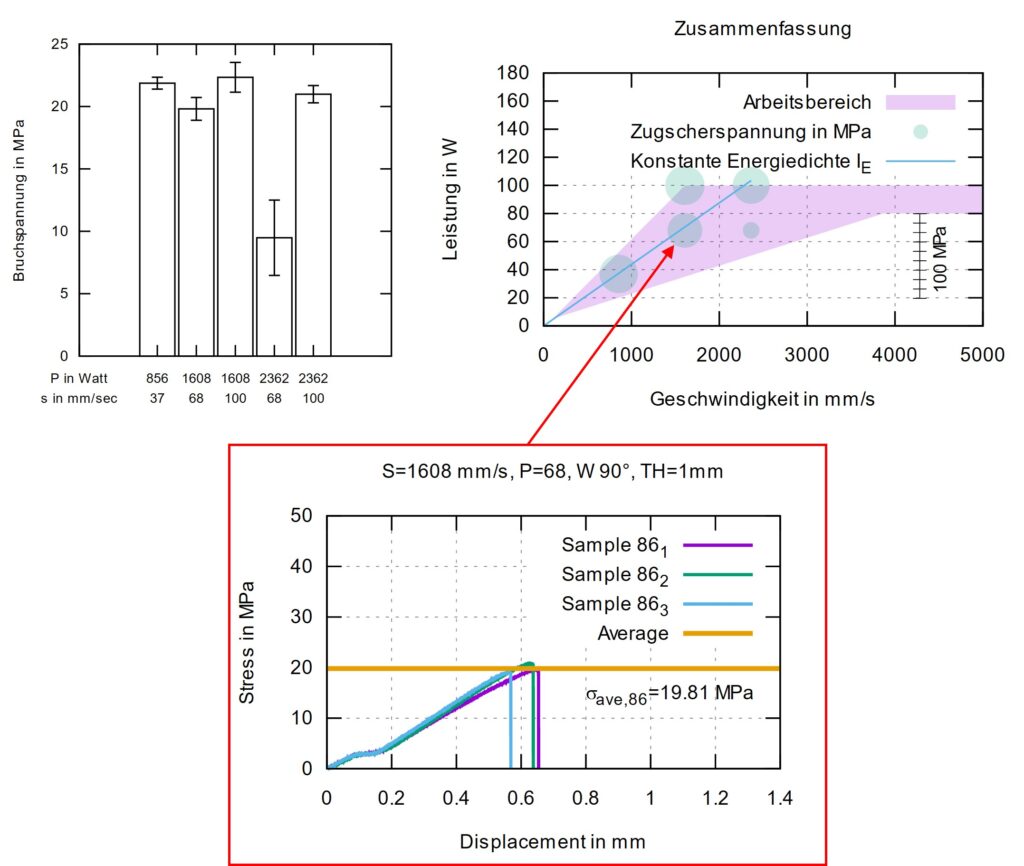

Der grösste Bereich, in dem eine Schweis-sung stattgefunden hat, liegt bei Geschwindigkeiten zwischen 854 mm/s und 2362 mm/s und Laserleistungen von 37 W bis 100 W. Für die Zugscherversuche wurden 5 Parametersätze aus dem gefundenen Bereich ausgewählt. Pro Parametersatz wurden jeweils 3 Schweissproben erzeugt.

Die Auswahl der Parametersätze und die durchschnittlichen Ergebnisse der Zugscherversuche sind in der Tabelle dargestellt.

Tabelle: Zugscherfestigkeit der Schweissnaht als Funktion des Verhältnisses von Laserleistung zur Geschwindigkeit

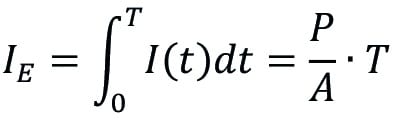

Die obengenannten Parameter können in Bestrahlungsstärke (I) («irradiance») und der Laser-Polymer-Wechselwirkungszeit (T) zusammengefasst werden. Diese Parameter beeinflussen den Wärmeeintrag und die Wärmediffusion im Kunststoff. Die Bestrahlungsstärke wird als die gesamte Laserleistung (P) der eingehenden Energie im Verhältnis zur Grösse der Fläche (A) definiert:

I=P/A

Die Laser-Polymer-Wechselwirkungszeit hängt von der Schweissgeschwindigkeit (S) und der Länge des Schweissnahtverlaufs (L) ab. Unter konstanter Geschwindigkeit wird sie wie folgt definiert:

T =L/S

Die Bestrahlung (IE) (irradiant exposure) gibt die einfallende Strahlungsenergie pro Fläche an. Sie ist hauptsächlich die zeitlich integrierte Bestrahlungsstärke. Unter Annahme, dass P und A nicht von der Zeit abhängig sind, lässt sich die Bestrahlung wie folgt definieren:

Es folgt, dass die Bestrahlung proportional zur Laserleistung und zur Laser-Polymer-Wechselwirkungszeit ist. Sie ist umgekehrt proportional zur gesamten bestrahlten Fläche. Im Idealfall lässt sich die Fläche durch die Breite des Spots mal die Länge des Schweissnahtverlaufs rechnen. Dadurch kann die Formel zur Berechnung der Bestrahlung wie folgt vereinfacht werden.

IE =P/(S·B)

Wobei B der Breite der bestrahlten Fläche entspricht. Als Folge dieser Vereinfachung wird die Bestrahlung entweder durch Erhöhung der Laserleistung oder durch Verringerung der Geschwindigkeit bzw. der Spotgrösse erhöht.

Die Schweissnahtfestigkeiten in den drei Versuchen 1, 4 und 5 (in grün in der Tabelle) zeigen eine Streuung von weniger als 10 %. Dies könnte darauf zurückzuführen sein, dass das Verhältnis von Leistung und Geschwindigkeit für diese 3 Versuche nahezu identisch ist.

Eine Zusammenfassung der Ergebnisse, bei der die Zugscherfestigkeiten und die entsprechenden Parametersätze kombiniert sind, ist in Bild 4 dargestellt. Der Radius der Kreise entspricht dabei der durchschnittlichen Schweissnahtfestigkeit. Die blaue Linie stellt exemplarisch ein konstantes Verhältnis zwischen Leistung und Geschwindigkeit dar, entlang dessen die Zugscherfestigkeit praktisch konstant ist. Unterhalb der blauen Linie ist die Zugscherfestigkeit geringer als oberhalb.

Die Ergebnisse zeigen exemplarisch, wie in einer Laserschweissanlage die Leistung und Geschwindigkeit beim Konturschweis-sen gewählt werden können, um eine Schweissnaht mit hoher Qualität und hohen mechanischen Eigenschaften zu erhalten. Diese Arbeit wird in Zukunft erweitert, um den Einfluss des Einfallwinkels des Laserstrahls und der Dicke des transparenten Substrats zu berücksichtigen, die in einem industriellen Laserschweissprozess häufig variieren können.

Zusammenfassung und Ausblick

Der Einfluss der Parameter auf die Schweissnahtfestigkeit beim Laserdurchstrahlschweissen im Konturverfahren ist in dieser Arbeit untersucht worden. Weil die Untersuchungen an Flachproben durchgeführt wurden, ist der Parameter Spannkraft vernachlässigbar, wenn er gross genug eingestellt ist. Die Schweissnahtbreite wird hauptsächlich durch den Spotdurchmesser bestimmt. Wenn dieser konstant gehalten wird, ist der Parameter auch vernachlässigbar. Die Parameter Geschwindigkeit und Laserleistung sind jedoch zu berücksichtigen und Bestandteil der Untersuchungen.

In einer ersten Untersuchung sind unterschiedliche Parametersätze visuell untersucht und bewertet worden. Aus der ermittelten Bewertungsmatrix sind dann Parametersätze ausgewählt und neue Proben geschweisst worden, die dann durch Zugscherversuche bewertet wurden.

Wenn die Schweissfläche konstant gehalten wird, ist die Festigkeit innerhalb des Prozessfensters nahezu konstant, solange das Verhältnis von Laserleistung zu Geschwindigkeit in etwa gleich gehalten wird. In der Praxis kann also die Schweisszeit entlang einer Geraden eingestellt werden, was industriell genutzt werden kann, um den Schweissprozess der Zykluszeit anzupassen.

Diese Arbeit zeigt exemplarisch, wie Anwender einer Laserschweissanlage, die Leistung und die Geschwindigkeit des Lasers beim Konturverfahren wählen können, um eine Schweissnaht mit hoher Qualität zu erreichen.

Bei Scanner Optiken trifft der Laserstrahl unter einem variierenden Winkel auf eine Ebene. Dadurch wird aus einem Spotdurchmesser eine ovale Strahlform und die Fläche der Strahlung bzw. deren Leistungsdichteverteilung verändert sich. In weiteren Versuchen soll diese Abhängigkeit auf die Qualität der Schweissnaht untersucht werden. Die Ergebnisse der Untersuchungen sollen die Simulation der Leistungsdichteverteilung beim Durchstrahlen des transparenten Fügepartners nicht nur im Zweidimensionalen, sondern auch bei komplexen dreidimensionalen Bauteilen unterstützen.

Danksagung

Dieser Artikel wurde in Rahmen des Innovationsprojekts 59281.1 IP-ENG geschrieben und veröffentlicht. Das Projekt wird finanziell gefördert von Innosuisse – der schweizerischen Agentur für Innovationsförderung.

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Prof. Dr. Pierre Jousset

OST Ostschweizer Fachhochschule

Eichwiesstrasse 18b

CH-8645 Rapperswil-Jona

www.ost.ch