Das Institut iRAP (HEIA-FR, HES-SO, Freiburg) hat zusammen mit dem Swiss Polymers Cluster und sechs Industriepartnern ein Innovationsprojekt (NPR) durchgeführt, mit dem Ziel die Funktionsweise von Werkzeugentlüftungen besser zu verstehen und dadurch auch besser zu beherrschen, um später in der Serienproduktion die Produktivität steigern und Qualitätskosten senken zu können.

Autoren: Bruno Bürgisser, Alexis Lesquereux, Kilian Taddei, Tristan Rüeger, Institut iRAP, Freiburg/Fribourg

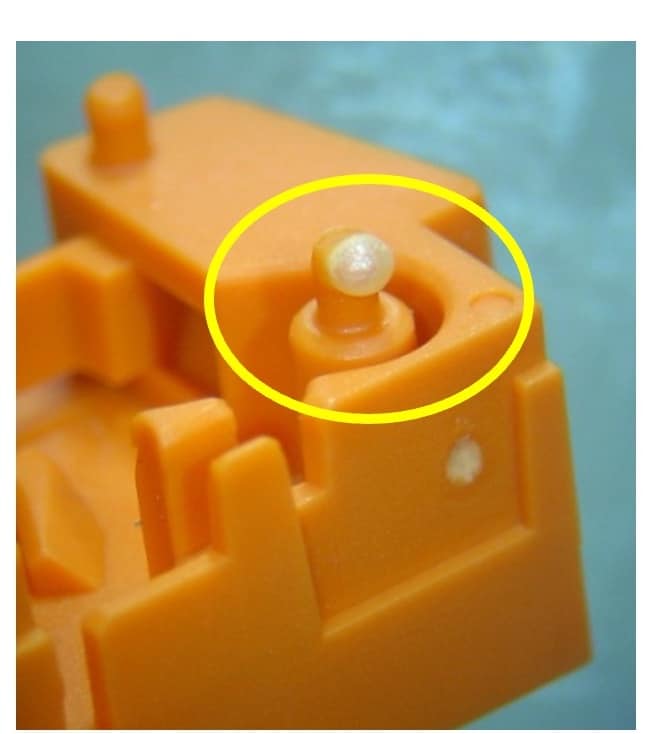

Beim Kunststoff-Spritzgiessen ist eine effiziente Werkzeugentlüftung entscheidend damit die in den Werkzeugkavitäten befindliche Luft, während des Füllvorgangs mit Kunststoffschmelze, entweichen kann. Eine ungenügende Werkzeugentlüftung führt zu einer starken Kompression und Erwärmung der eingeschlossenen Luft. An den hergestellten Bauteilen können dadurch eine Vielzahl typischer Spritzgiessfehler auftreten, wie z.B. Verbrennungen, Glanzstellen oder Luftblasen. Die überhitzte Luft führt aber auch zu einer stärkeren Migration von Additiven aus der Kunststoffschmelze, was im Spritzgiesswerkzeug Ablagerungen oder Korrosion begünstigt. Dies verstopft im Werkzeug eingebrachte Entlüftungssysteme und führt während der Produktion plötzlich zu Qualitätsproblemen. Ein Produktionsstilland zwingt sich anschliessend auf, um das Spritzwerkzeug zu reinigen.

Entlüftungen werden heute meist über Erfahrungswerte, ohne Berechnung und Simulation, in die Spritzwerkzeuge eingebracht. Mehrere Iterationen werden anschliessend durchlaufen, um die Funktionsweise und Effizienz der Werkzeugentlüftungen zu optimieren. Dieses Vorgehen ist jedoch sehr kosten- und zeitaufwendig.

Heute gibt es, nebst einfachen Konstruktionsregeln, auch wenig Grundlagen aus Forschungsarbeiten, über die Funktionsweise, die Auswahl und die Dimensionierung von Werkzeugentlüftungen – Informationen mit welchen der Werkzeugkonstukteur/Werkzeugmacher abschätzen könnte, ob ein Entlüftungskonzept korrekt angebracht und ausreichend dimensioniert ist. Das Ziel vom Projekt OptiAir bestand deshalb darin, Grundlagen zu erarbeiten, um die Funktionsweise von Werkzeugentlüftungen zu verstehen und zu beherrschen, die wesentlichen Einflussfaktoren zu ermitteln und die Leistungsfähigkeit und Effizienz von verschiedenen Entlüftungsstrategien und – konzepten untereinander zu vergleichen.

Vorstudie auf Basis eines Simulationsmodells

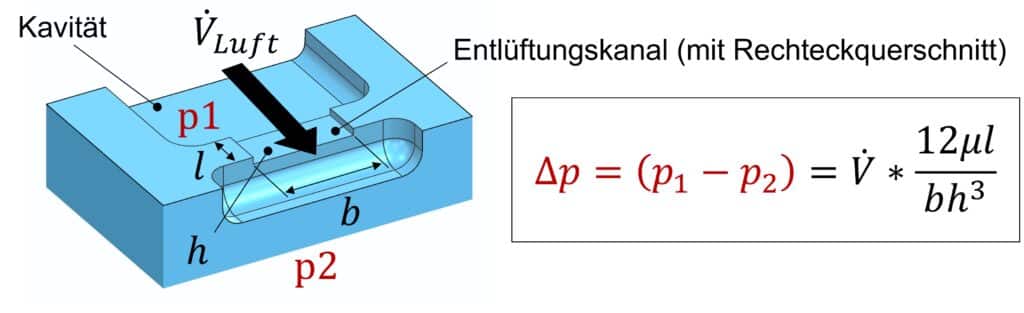

Mit Hilfe eines erstellten Simulationsmodells wurde im Rahmen einer Vorstudie zuerst die Funktionsweise einer Werkzeugentlüftung genauer analysiert. Damit konnten die wichtigsten Einflussfaktoren und Zusammenhänge erfasst werden. Entscheidenden Einfluss haben die Geometrie eines Entlüftungskanals (insbesondere Tiefe und Querschnitt), Spritzgiessparameter (u.a. Einspritzgeschwindigkeit) aber auch der verarbeitete Kunststoff.

Die Geometrie eines Entlüftungskanals hat einen grossen Einfluss auf den Druckverlust (Bild 2), den die durchströmende Luft überwinden muss, um aus der Kavität zu entweichen. Je grösser dieses «Hindernis» umso stärker wird die Luft komprimiert und erhitzt. Insbesondere bei Luftkanälen mit geringen Kanaltiefen, kombiniert mit gleichzeitig schnellem Einspritzen, wird die Luft sehr stark komprimiert und erhitzt. Die dabei auftretenden Temperaturen können die Zersetzungstemperatur vom verarbeiteten Kunststoff deutlich überschreiten, was auf dem Bauteil zu den eingangs erwähnten Spritzgiessfehlern führt.

Bei einem «unterdimensionierten» Entlüftungskanal, zeigte sich in der Simulation auch, dass die Luft beim Durchströmen des Entlüftungskanals, selbst bei normaler Einspritzgeschwindigkeit, extreme Geschwindigkeiten erreichen kann, welche im Bereich der Schallgeschwindigkeit liegen. Ein Erreichen der Schallgeschwindigkeit führt zu einer zusätzlichen Problematik, nämlich zu einer Blockierung des Luftstroms im Entlüftungskanal. Ab diesem Zeitpunkt kann die Luft nicht weiter beschleunigt werden. Der Gesamtdruckverlust nimmt dadurch weiter zu und die in der Kavität eingeschlossene Luft wird noch stärker komprimiert und somit noch stärker erhitzt.

Testwerkzeug und Versuche

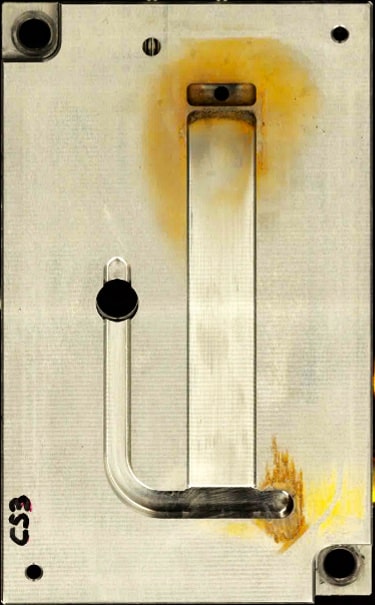

In einem zweiten Schritt konnten die Ergebnisse aus dem Simulationsmodell über Praxisversuche mit einem Testwerkzeug überprüft und verglichen werden. Dazu wurde eine Testgeometrie definiert und ein modulares mit Instrumenten versehenes Spritzwerkzeug entwickelt und hergestellt. Verschiedene Entlüftungskonzepte konnten in diesem Werkzeug über Spritzgiessversuche getestet werden. Nebst visuellen Aspekten wie Verbrennungen, Glanzstellen und Gratbildungen, wurde auch die austretende Luft gemessen (Bild 3 + 4). Damit konnte die Leistung und Effizienz der verschiedenen getesteten Entlüftungskonzepte beurteilt werden.

Anwendung und Validierung der Erkenntnisse

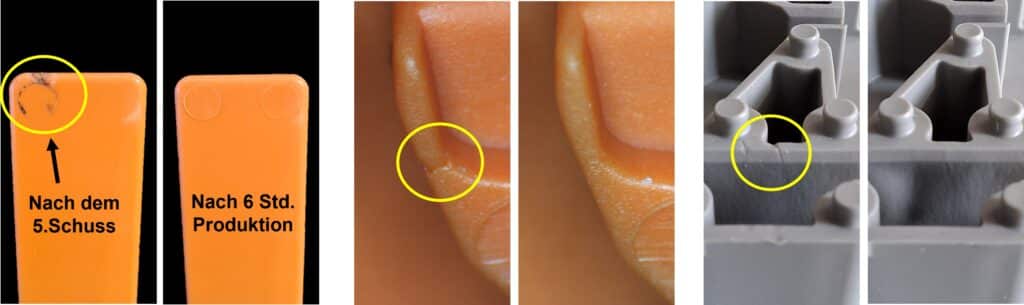

Um die Übertragbarkeit der erzielten Ergebnisse im Labormassstab auf industrielle Bedingungen sicherzustellen, wurden zusammen mit den Industriepartnern „problematische” Produktionswerkzeuge ausgewählt, auf welchen die bestehenden Entlüftungskonzepte gemäss den im Projekt erzielten Erfahrungen optimiert wurden. Im Rahmen dieser Arbeiten konnte eine starke Abhängigkeit zwischen einem Entlüftungskonzept und dem Verarbeitungs-Prozessfenster aufgezeigt werden. Eine unzureichende Werkzeugentlüftung führte zu einem kleinen, aber auch sensibel agierenden Verarbeitungs-Prozessfenster. Dies wirkte sich insbesondere auf die Bauteilqualität aus, indem während der Produktion an den Bauteilen plötzlich, aber auch sehr unregelmässig, Spritzgiessfehler, wie z.B. Oberflächenfehler und Verbrennungen, auftauchten.

Durch die eingebrachten Erfahrungen aus dem Projekt OptiAir konnten die Funktion und die Effizienz der Werkzeugentlüftungen in den Produktionswerkzeugen, aber gleichzeitig auch das Prozessfenster und die Bauteilqualität, deutlich optimiert werden (Bild 5).

Dank

Ein besonderer Dank geht an den Swiss Polymers Cluster wie auch an die sechs Industriepartner für die Unterstützung am Projekt OptiAir.

Kontakt

Institut iRAP

Prof. Bruno Bürgisser

Hochschule für Technik und Architektur Freiburg, HES-SO

CH-1700 Freiburg/Fribourg

Bruno.Buergisser@hefr.ch

www.irap.heia-fr.ch