Im 2-Komponenten Spritzguss können Kreislaufprodukte mit hohen Recyclingquoten hergestellt werden. Dabei wird eine Hülle aus Neumaterial mit Rezyklat gefüllt. Das Versuchsdesign nach Taguchi erlaubt mit wenigen Einstellungen, die fünf wichtigsten Spritzgiessparameter zu optimieren und die Prozessstabilität zu überprüfen. Damit können hohe Anforderungen an die Prozessfähigkeit mit üblichen Rezyklat-Toleranzen erreicht werden.

Autoren: Fabian Schadt, MSc, Projektleiter, KATZ; Dr. Rémy Stoll, Geschäftsführer, KATZ

Bereits in den Anfangszeiten der Kunststoffindustrie, Mitte des letzten Jahrhunderts, haben sich Unternehmen damit beschäftigt, ihren Materialeinsatz zu optimieren. So reichte die Dow Chemical Company 1956 ihre Erfindung einer frühen Form des Co-Injektionsverfahrens (Sandwich-Spritzgiessverfahren) zur Herstellung von Schaum-Sandwich-Strukturen zum Patent ein. In weiterer Folge wurden weitere Lösungen erfunden, so zum Beispiel das 1968 von der Imperial Chemical Industries Ltd (ICI) zum Patent angemeldete Co-Injektionsverfahren mit zwei getrennten Plastifizierungseinheiten. Unter wirtschaftlichem und ökologischem Druck der 70er Jahre, wurden Co-Injektionsverfahren dazu eingesetzt, Kunststoffprodukte mit hohem Rezyklatanteil herzustellen. Dazu wurden Rezyklatkerne in Hüllen aus Neumaterial eingespritzt, mit dem Ziel, trotz des Einsatzes von Rezyklaten eine gute Oberflächenqualität beizubehalten.

1 Aufgabe

Die heutige Co-Injektionstechnik ist das Resultat einer rund 50 jährigen Entwicklung. Besondere Lösungen seitens der Spritzgussmaschinen, der Mischdüsen, in welchen die Kern- und Hüllenmaterialien zusammengeführt werden, sowie des Werkzeugbaus wurden entwickelt und werden heute von verschiedenen Unternehmen angeboten.

Für einen erfolgreichen Einsatz des Co-Injektionsverfahrens ist neben der Maschinentechnik die Abstimmung von Kern- und Hüllenmaterial von entscheidender Bedeutung. Die Verfahrensparameter beider Materialien müssen aufeinander abgestimmt werden, was die Möglichkeiten von Parameterkombinationen exponentiell ansteigen lässt.

1.1 Post Consumer Rezyklate

Die Mischfraktionen der Altkunststoffe aus Haushalten werden in Sortieranlagen in sortenreine Fraktionen getrennt. Trotz gut entwickelter Trennverfahren kann eine Verunreinigung der Fraktionen mit Fremdkunststoffen nicht verhindert werden. In den Sortierfraktionen werden auch die modernen, hoch spezialisierten Kunststofftypen miteinander vermischt, sodass sich in der sortenreinen Altkunststofffraktion Extrusionstypen mit hoher Schmelzefestigkeit, wie auch leicht fliessende Spritzgiesstypen der gleichen Sorte wiederfinden werden.

Hinzu kommt die unterschiedliche Beanspruchung und Alterung der Kunststoffe aus ihrer Verarbeitungs- und Einsatzphase. Die EN 15344:2021 schlägt daher vor, dass die Schmelze-Massefliessrate (MFR) als obligatorische Messgrösse für die Charakterisierung der Rezyklatchargen verwendet wird. Der MFR-Wert und seine Toleranzbreite werden dabei zwischen Rezyklat-Hersteller und -Abnehmer vereinbart. Ein robuster oder leicht steuerbaren Verarbeitungsprozess sichert dem Abnehmer mehr Auswahlmöglichkeit am Rezyklatmarkt und damit einen Marktvorteil.

1.2 Statistische Versuchsplanung

Zur Verbesserung der Robustheit und der Steuerbarkeit von Verarbeitungsprozessen, bietet sich die statistische Versuchsplanung an. Damit können der Einfluss der Verfahrensparameter und das stabile Prozessfenster mit einer stark reduzierten Anzahl von Versuchen ermittelt werden. In der präsentierten Versuchsreihe wird ein einfaches, statistisches Versuchsdesign nach Taguchi eingesetzt und anhand einer Co-Injektions-Studie an einem, im Sandwich-Spritzgiessverfahren hergestellten Hebel, illustriert.

2 Herstellung von Kunststoff-Hebel

2.1 Festlegung der Faktoren und der Experimente

Der Hebel wurde in einem Zweifachwerkzeug mit einem Kaltkanal und Tunnelanguss gespritzt. Für das Einbringen der beiden Materialien wurde eine Mischplatte verwendet. Der damit hergestellte Hebel hat eine Länge von 27 cm, eine Dicke von 0.5 cm und ein Gewicht von 16,9 g. Das Werkzeug lässt sich minimal auf 20 °C temperieren und bei einer Einspritzgeschwindigkeit von 10 bis 40 cm3/s sinnvoll füllen.

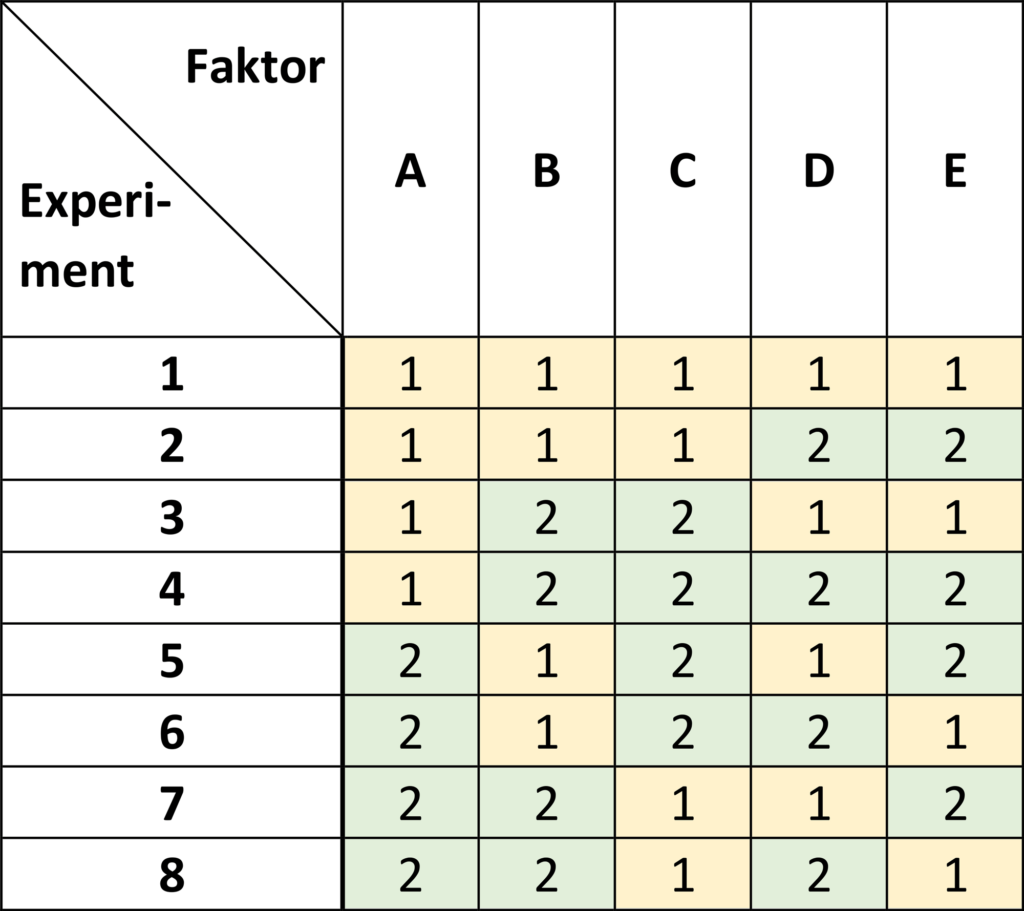

Für die Versuchsdurchführung wurden die Parameter aus Tabelle 1 für einen Versuchsplan nach Taguchi gewählt. Aus vorgängigen 2K-Spritzversuchen war bekannt, dass die fünf gewählten Parameter den grössten Einfluss auf die Bauteilqualität haben. Die Werte der Parameter wurden dabei so gewählt, dass die minimalen und maximalen Werte für einen stabilen Spritzgiessprozess vorkommen.

| Faktor | Parameter | Einheit | Level 1 | Level 2 |

| A | Einspritzgeschwindigkeit Kern | cm3/s | 10 | 40 |

| B | Einspritzgescheindigkeit Hülle | cm3/s | 10 | 40 |

| C | Verzögerung Kern | s | 1 | 3 |

| D | Zylindertemperatur Kern | °C | 210 | 250 |

| E | Werkzeugtemperatur | °C | 20 | 50 |

Ein Versuchsplan nach Taguchi wird aus orthogonalen Felder zusammengestellt, die sicherstellen, dass jeder Faktor mit jedem Level gleichmässig oft kombiniert wird. Ein orthogonales Feld, mit dem fünf Faktoren nach Taguchi getestet werden können, ist in Tabelle 2 dargestellt.

Um die Stabilität gut abbilden zu können, wurde als Startpunkt eine kritische Materialkombination aus 60% Kernmaterial und 40% Hüllenmaterial gewählt, bei welcher Instabilitäten schnell sichtbar werden. Um diese Instabilitäten leicht erkennbar zu machen, wurde ein weisses LDPE Hüllenmaterial gewählt, welches einen hohen Kontrast zum schwarzen rezyklierten LDPE Kernmaterial bietet und Mischvorgänge visualisiert.

3 Bauteil

In dem eingestellten Spritzgiessprozess wird die Kavität zunächst zu 40% mit dem weissen Hüllenmaterial befüllt bevor auf das Kernmaterial umgeschaltet wird. Mit dem Kernmaterial werden die verbleibenden 60% der Hebelmasse eingespritzt und nachgedrückt. Dabei verteilt das Kernmaterial das Hüllenmaterial gleichmässig entlang der Werkzeugoberfläche wodurch die erwünschte Sandwich-Struktur entsteht.

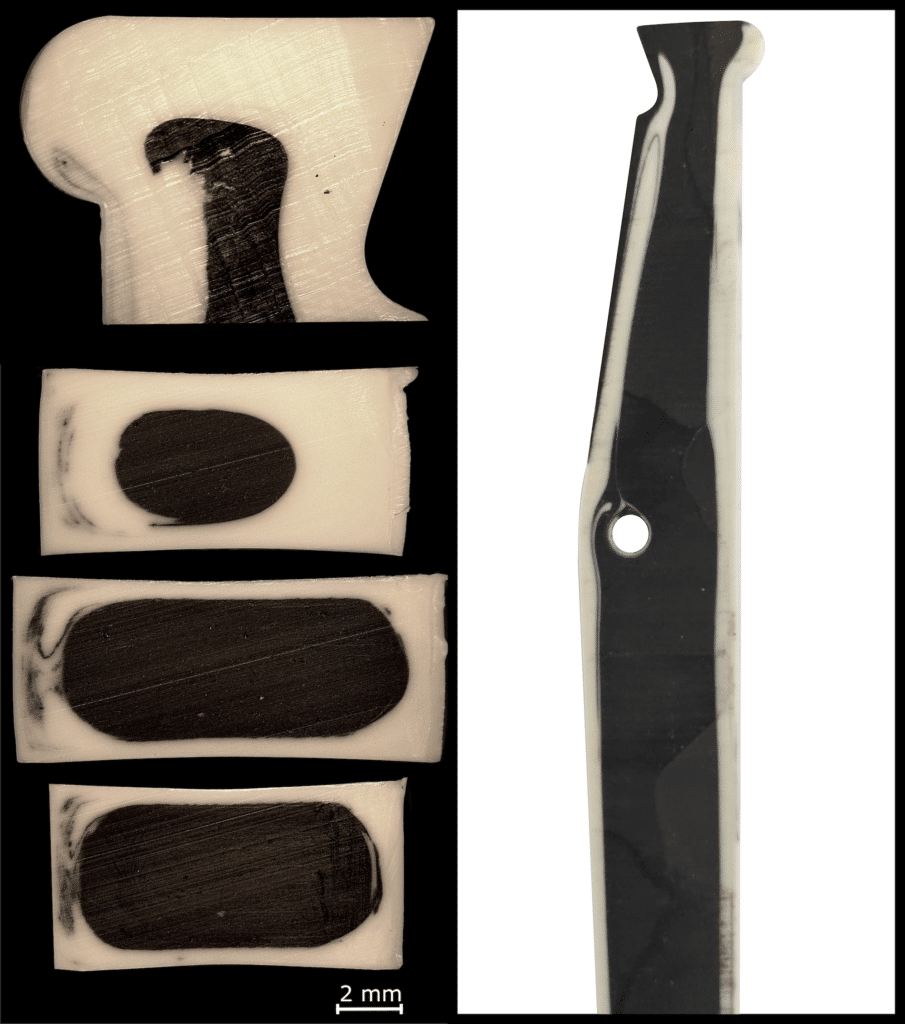

Die Hebel aus den Versuchen 1 bis 8 sind in Bild 1 dargestellt. Äusserlich fallen zwei Fehlerbilder auf. Einmal das Durchschimmern des Kernmaterials am Anguss und je nach Versuch das Durchbrechen des Kernmaterials in die Hülle. Dabei waren die Fehlerbilder reproduzierbar und alleine von den Spritzgiessparametern abhängig. Die Versuche 7 und 8 ergaben Hebel mit einer geschlossenen Hülle.

Das Durchschimmern des Kernmaterials in Angussnähe ist durch die Position und die Grösse des Angusses bedingt.

Die schwarzen Schlieren im linken Bereich der Hülle wurde den Restmaterialien in der Mischplatte zugeordnet (Bild 2 links).

Die Querschnitte entlang des Hebels aus Versuch 8 zeigen, dass der Kern zur Spitze des Hebels dünner wird, aber dennoch bis in die Spitze des Hebels reicht. In den Versuchen 1 bis 6 hat das Massepolster der Hülle nicht ausgereicht. Deshalb konnte das Kernmaterial die Hülle durchbrechen und auf der Werkzeugoberfläche zurückströmen (Abbildung 2 rechts).

4 Diskussion

Der Durchbruch durch die Hülle wird der verfrühten Abkühlung des Hüllenmaterials im Werkzeug zugewiesen, wodurch dessen Viskosität so stark ansteigt, dass es sich nicht genügend entlang der Werkzeugoberfläche verteilen lässt. Bei Versuchsparametern, welche die Abkühlung verzögern, müsste daher der Durchbruch des Kernmaterials erst später oder gar nicht auftreten.

Der Einfluss der Versuchsparameter A bis E auf die Abkühlung des Hüllenmaterials im Werkzeug kann wie folgt abgeschätzt werden:

A: Die Erhöhung der Einspritzgeschwindigkeit des Kernmaterials von 10 cm3/s auf 40 cm3/s verkürzt die Einspritzdauer des Kernmaterials um 75%. Bei einem Kernmaterialanteil von 60% verkürzt sich der gesamte Einspritzprozess um ca. 45%, wodurch die Abkühlung der Kunststoff-Schmelze um etwa 45% reduziert wird.

B: Desgleichen reduziert eine Erhöhung der Einspritzgeschwindigkeit des Hüllenmaterials die Abkühlung der Kunststoffschmelze. Bei einem Hüllen-Anteil von 40% wird die Abkühlung um ca. 30% reduziert.

C: Die Verzögerung des Kernmaterials verlängert zu Beginn des Einspritzprozesses die Verweilzeit des Hüllenmaterials im Werkzeug. Dadurch erhöht sich die Abkühlung insgesamt um ca. 10%.

D: Die Erhöhung der Massetemperatur des Kernmaterials von 210 °C auf 250 °C erhöht den Abstand zum Erstarrungspunkt um ca. 20%. Gewichtet mit dem Kernmaterialanteil von 60% ergibt sich eine etwa 12% wärmere Schmelze.

E: Die Erhöhung der Werkzeugtemperatur von 20 °C auf 50 °C reduziert den Temperaturunterschied zwischen Werkzeug und Schmelze um ca. 20%. Bei längeren Einspritzvorgängen hat dies eine stärkere Auswirkung als bei kürzeren, wodurch Parameter E als Verstärker der Parameter A, B und C wirkt.

Die resultierenden Wärmeeffekte der Parameterkombinationen betragen bei den Versuchen 7 und 8 ca. +90%. Bei den Versuchen 5 und 6 ca. +50%, bei den Versuchen 3 und 4 +20% bis +40% und bei den Versuchen 1 und 2 0% bis +12%. Je höher der geschätzte Wärmebeitrag aus den Versuchsparametern ist, desto besser kleiner waren die Instabilitäten.

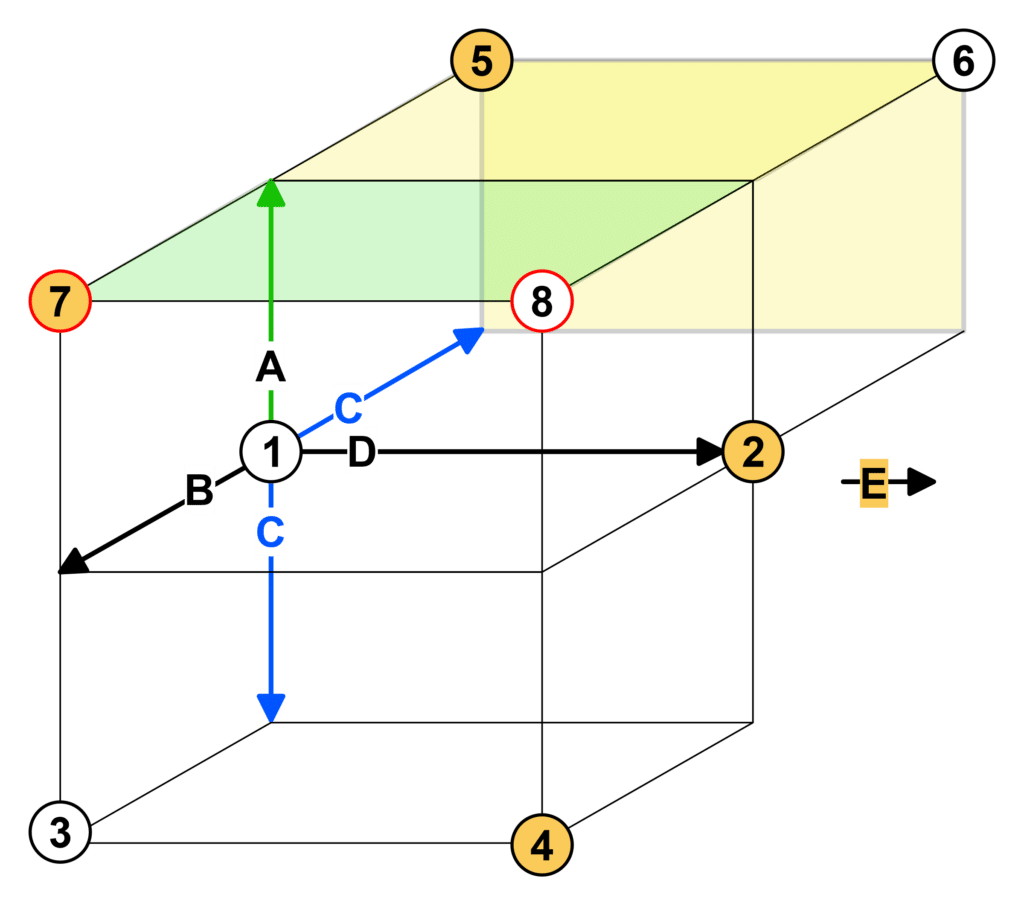

In Übereinstimmung mit den Auswertungen der statistischen Versuchsplanung, haben die Parameter A und B den grössten Einfluss, was in der orthogonalen Parameterdarstellung in Abbildung 3 visualisiert ist. Diese Form der Validierung ist im gewählten kompakten Versuchsplan möglich und veranschaulicht die Methode der statistischen Versuchsplanung.

5 Zusammenfassung und Ausblick

In der präsentierten Versuchsreihe konnten mit 8 Versuchen die wichtigsten Einflussgrössen in einem Parameterfeld aus 5 Faktoren mit jeweils 2 Einstellungen ermittelt werden. Den grössten Einfluss auf das Durchbruchverhalten des Kernmaterials hatte die Einspritzgeschwindigkeit, sowohl des Kernmaterials wie des Hüllenmaterials.

Der Einsatz des Sandwich-Spritzgiessverfahrens mit Rezyklatkernen bietet sich in erster Linie für dickwandige Bauteile wie zum Beispiel Griffe, Gehäuse oder Mehrweggebinde an. Andere Mehrkomponentenverfahren, wie Überspritzverfahren oder Co-Extrusionsverfahren können in ähnlicher Weise hohe Rezyklat-Quoten ermöglichen. Ähnlich wie beim Co-Injektionsverfahren müssen auch in diesen Verfahren die Verarbeitungsparameter von 2 Materialströmen aufeinander abgestimmt werden, sodass auch dort die statistische Versuchsplanung eine effiziente Art ist, stabile und robuste Prozessfenster zu identifizieren.

Kontakt

KATZ, Kunststoff Ausbildungs- und Technologie-Zentrum

CH-5000 Aarau

info@katz.ch

www.katz.ch