Das Institut iRAP der Hochschule für Technik und Architektur Freiburg arbeitet zusammen mit dem Unternehmen GradeSens AG an einer vollständig neuen Herangehensweise, um mit Sensoren den kompletten Spritzgiessprozess zu überwachen. Der innovative Ansatz basiert auf Beschleunigungssensoren, welche an ein Spritzgiesswerkzeug angebracht werden.

Autoren: Johannes Konrad, wissenschaftlicher Mitarbeiter iRAP, Bruno Bürgisser, Bernard Masserey, Professoren an der HEIA-FR, HES-SO (Teil des iRAP), Freiburg, Yvan Jacquat, CEO von Gradesens AG, Feiburg

In den ersten Forschungsarbeiten konnte nachgewiesen werden, dass allein mit Beschleunigungssensoren alle Etappen von einem Spritzgiessprozess überwacht werden können. Dies öffnet ganz neue Perspektiven bezüglich einer gesamtübergreifenden Qualitätsüberwachung des Spritzgiessprozesses, aber auch neue Möglichkeiten für Predictive Maintenance. Weitere entscheidende Vorteile mit der Messung über Beschleunigungssensoren sind die einfache Nachrüstbarkeit von Maschinen und Werkzeugen, da die Sensoren extern angebracht werden, aber auch die hohe Flexibilität, welche eine Überwachung unabhängig von Maschinenart und Maschinensteuerung ermöglicht.

Die direkte Messung des Werkzeuginnendrucks in den Kavitäten eines Spritzgiesswerkzeugs ist heute in der Industrie das effektivste Mittel, um die Qualität eines entstehenden Formteils zu überwachen. Jedoch fehlt mit Drucksensoren eine ganzheitliche Betrachtung des Spritzgiessprozesses, da mit der Formfüll- und Nachdruckphase nur ein Teil des Spritzgiessprozesses überwacht wird. Abweichungen, hervorgerufen von der Maschine wie Veränderungen im Spritzwerkzeug, werden nicht erfasst.

Das Institut iRAP hat zusammen mit der Firma Gradesens untersucht, ob an einem Spritzwerkzeug aussen angebrachte Beschleunigungssensoren geeignet sein könnten, einen Spritzgiessprozess komplett zu überwachen.

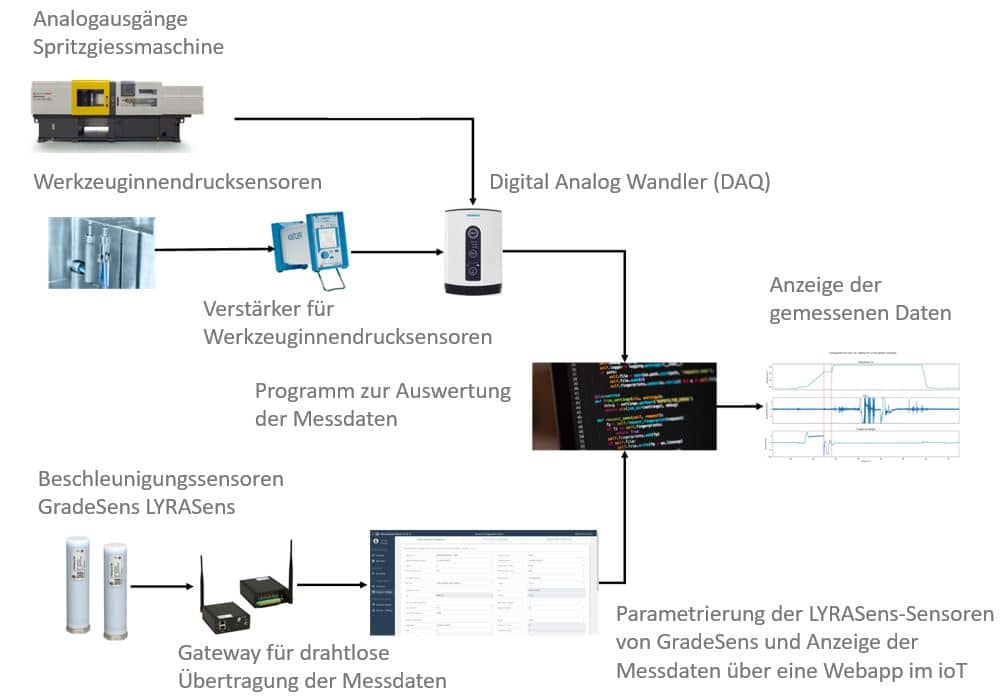

Aufbau eines Systems zur Datenerfassung

Für die ersten Versuche mit dem neuen Konzept zur Prozessüberwachung wurde mit Beschleunigungssensoren zuerst ein 1-fach und später ein 2-fach Spritzwerkzeug getestet, welche ebenfalls mit mehreren Werkzeuginnendrucksensoren ausgerüstet waren.

Die in den Versuchen gemessenen Signale vom Werkzeuginnendruck und von den Beschleunigungssensoren sollten mit den Maschinenbewegungen überlagert werden können, dies, um später die Signale auszuwerten. Dazu wurde ein eigenes Datenerfassungssystem aufgebaut (Bild 1).

Position der Beschleunigungssensoren am Werkzeug

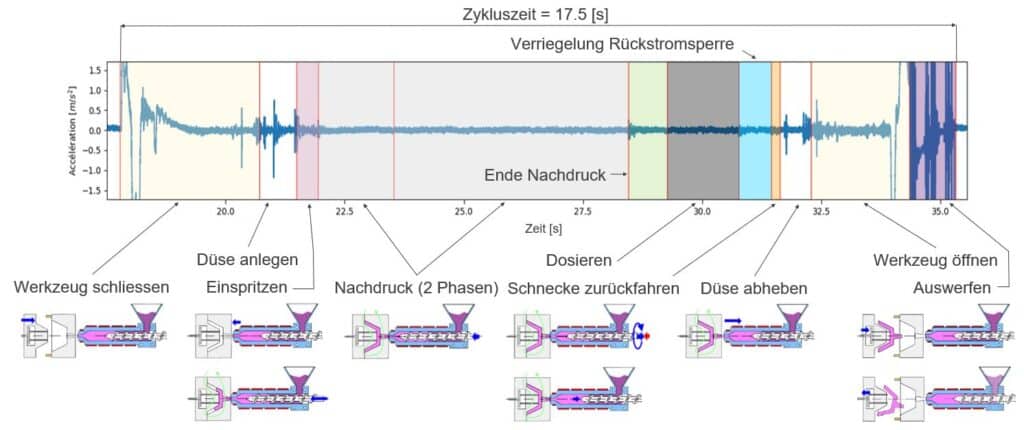

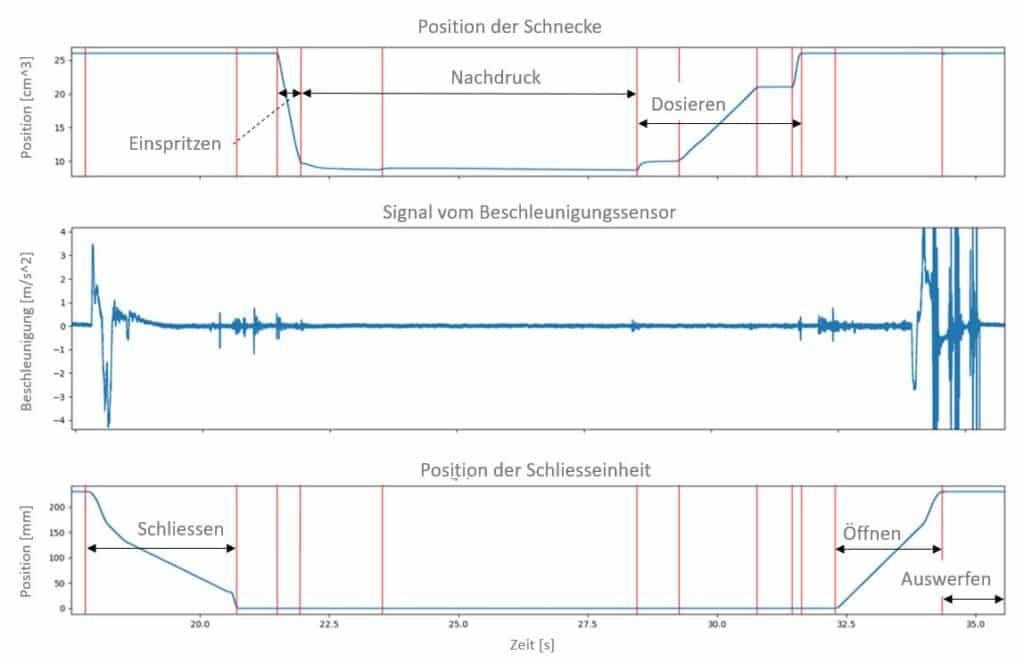

Über mehrere Konzepte und Versuche konnte die ideale Position und die Anordnung der Beschleunigungssensoren ermittelt werden. Dazu wurden zuerst verschiedene Beschleunigungssensoren sowohl auf der Spritzgiessmaschine (Spritz- und Schliesseinheit) wie gleichzeitig auch mehrere Sensoren im Spritzwerkzeug angebracht. In Versuchen wurden die verschiedenen Signale ausgewertet und es zeigte sich, dass anhand eines an einer Schlüsselposition angebrachten Sensors, ein ideales Signal erfasst werden kann, welches den gesamten Spritzzyklus aufzeigt. Die Referenzachse (Y-Achse) für die Messungen lag dabei in Bewegungsrichtung Öffnen/Schliessen der Spritzgiessmaschine, resp. die repräsentativen Bewegungen der Spritzgiessmaschine entstehen längs dieser Achse (Bilder 2 und 3).

Auswertung der gemessenen Signale

Um die gemessenen Signale vom Beschleunigungssensor auswerten zu können, wurden an der Spritzgiessmaschine über analoge Ausgänge die Bewegungen der Schnecke und der Schliesseinheit erfasst und mit dem gemessenen Signal des Beschleunigungssensors überlagert.

Schritt für Schritt konnten die verschiedenen Phasen des Spritzzyklus dem Signal des Beschleunigungssensors zugeordnet werden (Bild 2).

Praxisbezogene Ergebnisse

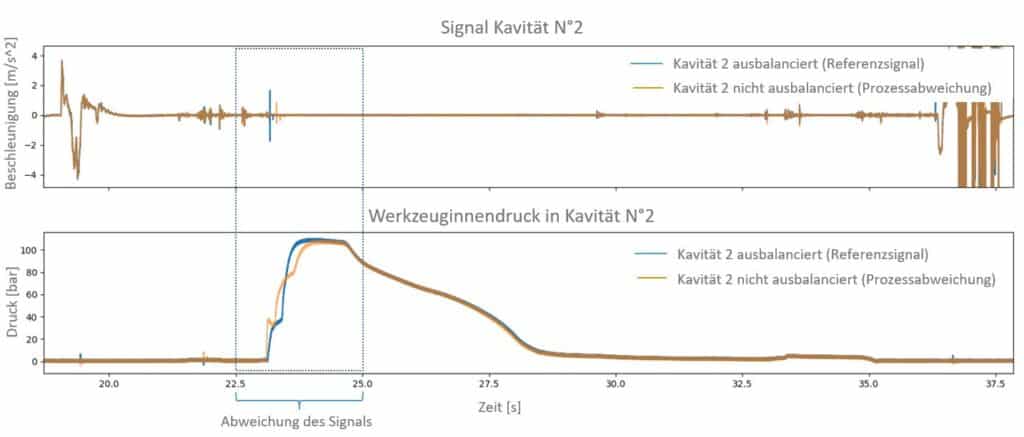

Über die Messungen mit einem Beschleunigungssensor war nicht zu erwarten, dass eine klassische Werkzeuginnendruckkurve wie bei den Drucksensoren ersichtlich sein wird, dies schon auf Grund der unterschiedlichen physikalischen Grössen, die gemessen werden, da nur Beschleunigungen und nicht Drücke gemessen werden können.

In ersten Vorversuchen konnten im Signal der Beschleunigungssensoren jedoch klare Druckveränderungen in den Kavitäten eines 2-fach Spritzwerkzeugs erkannt werden (z.B. bei einem nicht ausbalancierten Füllen) (Bild 4). Um solch eine Prozessabweichung feststellen zu können, werden die Signale der Beschleunigungssensoren immer in Bezug auf ein Referenzsignal betrachtet.

Auch simulierte Veränderungen in der Schliesskraft konnten mit den Beschleunigungssensoren klar nachgewiesen werden.

Ausblick: Es ist noch mehr möglich

Weitere Versuche sind in Planung, um die Sensibilität und Detektierbarkeit von Veränderungen und Störungen im Spritzgiessprozess nachzuweisen, welche in einem späteren Artikel erläutert werden.

Die bisher erzielten Ergebnisse sind jedoch erfolgsversprechend. Der komplette Spritzgiesszyklus kann über gemessene Signale von Beschleunigungssensoren erfasst werden. Die Referenzkurve vom Signal eines Beschleunigungssensors erlaubt eine ganzheitliche Überwachung, vom Schliessen des Werkzeugs bis hin zum Auswerfen des Bauteils. Das heisst nebst Veränderungen im Formteilbildungsprozess können auch Abweichungen oder Veränderungen, hervorgerufen von der Maschine und vom Spritzgiesswerkzeug, erfasst werden. Diese Informationen sind sehr wertvoll, um mögliche Qualitätsabweichungen vorauszusagen oder einen Produktionsunterbruch mit «Predictive Maintenance» zu verhindern.

Grösster Vorteil: Flexibilität

Die Überwachung mit Beschleunigungssensoren ermöglicht ausserdem auch eine hohe Flexibilität: Die Sensoren werden extern angebracht und benötigen nur einen geringen Platzbedarf, die Datenübertragung erfolgt kabellos, ausserdem ist die Erfassung der Daten komplett unabhängig von Maschinenart und Maschinensteuerung. Die Beschleunigungssensoren ermöglichen eine zentrale Überwachung eines kompletten Maschinenparks, da die Sensoren an das Werkzeug gebunden sind und nicht an die Maschine.

Die Überwachung mit Beschleunigungssensoren öffnet eine ganz neue und gesamteinheitliche Betrachtungsweise vom digitalen Spritzgiessen bezüglich «Product Quality Control and Predictive Maintenance».

Dank

Ergebnisse dieses Artikels wurden grossenteils aus der Studentenarbeit von J.Konrad und V.Roduit an der HEIA-FR/HES-SO erarbeitet.

Einen besonderen Dank auch an Fanuc Switzerland GmbH für die Zurverfügungstellung der Maschine.

Referenz

[1] Bilder aus Kurs W.Keller, MAS Kunststofftechnik

Kontakt

Institut iRAP

Prof. Bruno Bürgisser

Hochschule für Technik und Architektur Freiburg

HES-SO

CH-1700 Freiburg

Bruno.Buergisser@hefr.ch

irap.heia-fr.ch