Der Lehrstuhl für Mikrofluidik der Universität Rostock bearbeitet zusammen mit der Stenzel MIM Technik GmbH (Tiefenbronn bei Pforzheim) ein Projekt zum Druck eines 3D-MIM-Spritzgiesswerkzeugs.

Grundlage der Entwicklung ist der Einsatz der CEM-Technologie von AIM3D mit einer ExAM 255-Anlage. Die ExAM 255-Anlage vereinigt hohe Präzision der 3D-Bauteile mit hohen Aufbaugeschwindigkeiten für das Additive Manufacturing. Die Bereitstellung eines MIM-Werkzeuges durch ein AM-Verfahren verkürzt gegenüber einem konventionellen Ansatz in der Zerspanung den Zeitaufwand von rund 8 Wochen auf ca. 5 Tage.

Im Rahmen eines durch das Bundesministerium für Wirtschaft und Energie (BMWi) geförderten Projektes, ist das 3D-MIM-Werkzeug eine Kooperationsentwicklung des Lehrstuhls für Mikrofluidik (LFM) der Universität Rostock mit der Stenzel MIM Technik GmbH. Die Projektlaufzeit dauert von April 2021 bis Oktober 2023. Verfahrens- und anwendungstechnische Grundlage ist der Einsatz der CEM-Technik von AIM3D, umgesetzt auf einer ExAM 255-Anlage. Das Projekt stellt den aktuellen Stand der Technik im 3D-Metalldruck dar.

3D-Werkzeug mit konturnaher Kühlung

Die Aufgabenstellung des Projektes der Universität Rostock mit der Stenzel MIM Technik war der 3D-Druck eines Werkzeuges für das Metallspritzgiessen mit konturnaher Kühlung. Im 3D-Druck kann die konturnahe Kühlung mit Wendelkanälen als sogenannte Funktionsintegration direkt im Werkzeug abgebildet werden. Also nicht, wie bei grösseren Werkzeugen, die als Inlets eingebettet werden. Ziel jeder konturnahen Kühlung von Spritzgiesswerkzeugen von Metallen oder Polymeren ist es, die Zykluszeit deutlich zu reduzieren. Das Prinzip einer konturnahen Kühlung beruht darauf, durch konturnahe Kühlkanäle mit niedrigen Querschnitten Kühlmittel-Fluids zu führen. Sie kühlen das Bauteil bereits während des Zyklus. Im Resultat ergibt sich eine schnellere Entformung, die den Zyklus entscheidend verkürzt. Die komplexe Geometrie der Kühlkanäle in Wendeltechnik entsteht mit Hilfe von CAD-Technik unter Einsatz von Simulationsmodellen, die sich an den „Bedürfnissen“ des Bauteils orientieren.

Langjährige Erfahrungswerte liegen bei ca. 20% Zykluszeitverkürzung, allerdings in Abhängigkeit von Wandstärken und Grösse. Der 3D-Druck bietet als integrierte Bauteillösung den Vorzug einer „One-Shot-Technik“ als Funktionsintegration gegenüber formgebundenen Verfahren. Das Anwendungsbeispiel ist daher eine Möglichkeit die „Time-to-Market“-Zeit drastisch zu reduzieren. Ziel des Kooperationsprojektes ist es, eine neue Prozesskette zur kostengünstigen und schnellen Fertigung von MIM-Spritzgiesswerkzeugen zu entwickeln. Bisher werden Zeiträume von bis zu acht Wochen benötigt, um ein konventionelles MIM-Spritzgiesswerkzeug zu fertigen. Durch den 3D-Metalldruck kann die Bereitstellungszeit eines MIM-Werkzeuges auf etwa fünf Tage reduziert werden.

Details der Werkzeugentwicklung

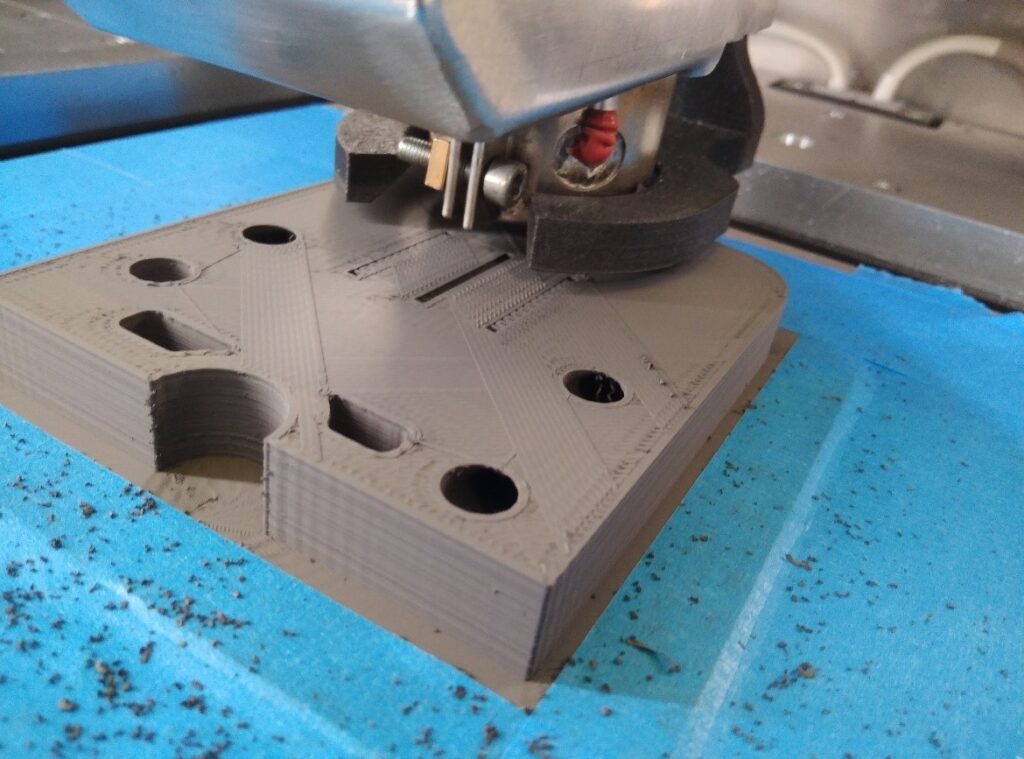

Im Rahmen der Kooperation wurde zunächst ein optimiertes 3D-Modell des Werkzeuges mit Hilfe von CAD- und Simulations-Tools entwickelt. Diese Daten wurden dann auf die CEM-Anlage ExAM 255 mit den notwendigen Prozessparametern übertragen. Im 3D-Druck entsteht ein sogenanntes „Green Part“ auf dem 3D-Drucker. Nach dem 3D-Druck wird, in einem mehrstufigen Verfahren, das Bauteil gesintert, um die endgültigen Materialeigenschaften zu erzeugen. Mit diesem Verfahren können nach den notwendigen Entbinder- und Sinterprozessen schnell komplexe metallische Bauteile hergestellt werden. Gleichzeitig erlaubt das CEM-Verfahren die Beherrschung des volumetrischen Schrumpfens, der mit dem Sintern verbunden ist. Die Form hat eine Kavität. Das Bauteil besteht aus einem dickwandigen Teil mit dünnen Finnen. Diese Finnen lassen sich ohne konturnahe Kühlung nicht umsetzen, da schlecht entformbar. Die Stenzel MIM Technik erhofft sich speziell für dieses Bauteil eine signifikante Zykluszeiteinsparung von 70-80%. Spritzgiessversuche zur Erprobung stehen aber noch aus.

Werkstoffvielfalt mit dem ExAM 255

Der Multimaterial-3D-Drucker ExAM 255 kann werkstoffübergreifend (Metall, Kunststoff, Keramik) und verfahrensübergreifend (Hybride Bauteile) eingesetzt werden. Gegenüber den Pulverbettverfahren oder auch anderen 3D-Druck-Verfahren, die auf Materialien mit Filamenten zurückgreifen, erreichen die Anlagen des CEM-Verfahrens Zugfestigkeiten, die an das klassische thermoplastische, formgebundene Spritzgiessen heranreichen. Augenfällig ist der Preisvorteil mit dem 3D-Druck, wenn handelsübliche Granulate statt Filamente verwandt werden. Beim Einsatz von Granulaten ergeben sich Preisvorteile bis zum Faktor 10 durch das CEM-Verfahren.

„Werkzeuge können um ein vielfaches schneller hergestellt werden“

Interview mit Dr. Abdullah Riaz, wissenschaftlicher Mitarbeiter am Lehrstuhl für Mikrofluidik an der Universität Rostock.

Beschreiben Sie bitte kurz die Zielsetzung des Projekts zur additiven Herstellung von MIM-Werkzeugen.

Ziel des Kooperationsprojektes ist es, eine digitale Prozesskette zur kostengünstigen und schnellen Fertigung von Metall-Spritzgiesswerkzeugen zu entwickeln. Bisher werden Zeiträume von bis zu acht Wochen benötigt, um ein MIM-Spritzgiesswerkzeug zu fertigen. Mit der Entwicklung dieses Projektes soll die Bereitstellungszeit auf etwa fünf Tage reduziert werden.

Das bedeutet eine drastische Reduzierung der Bereitstellung solcher Werkzeuge. Welchen verfahrenstechnischen Ansatz wählten Sie?

Das Composite Extrusion Modelling (CEM) von AIM3D ist ein additives Fertigungsverfahren unter Verwendung von Feedstocks aus Kunststoffbinder und Metallpulver, die aus dem Metallspritzguss (MIM) bekannt sind. Mit diesem Verfahren können nach den notwendigen Entbinder- und Sinterprozessen schnell komplexe metallische Bauteile hergestellt werden.

Welche Potentiale sehen Sie mit diesem Ansatz?

Werkzeugformen additiv herzustellen eröffnet eine stark abgekürzte Bereitstellung für die Fertigung. Endkunden können somit schneller bedient werden. Das CEM-Verfahren bildet den aktuellen Stand der 3D-Technik ab. Zur Herstellung von additiv gefertigten 3D-Bauteilen bietet es das Potenzial, durch hohe Aufbauraten Werkzeuge wesentlich schneller herzustellen zu können als im konventionellen Werkzeugbau. Mit dem CEM-Verfahren können sowohl die Material- als auch die Maschinenkosten gesenkt und gleichzeitig die Probleme der additiven Fertigung bezüglich Eigenspannungen und Materialanpassungen an den einzelnen Maschinen umgangen werden. Werkzeuge können auf diese innovative Weise 4- bis 8-mal schneller und gleichzeitig kostengünstiger hergestellt werden.

Welche Erfahrungen konnten Sie im Entwicklungsprojekt sammeln?

Eine Herausforderung ist es, ein sog. „Grünteil“ des 3D-Metalldrucks im Post-Processing zu sintern, um ein funktionstüchtiges Teil zu erzeugen. Dabei muss man den volumetrischen „Schrumpf“ der Bauteile mit Simulationen vorausberechnen. Entscheidend ist natürlich die Aufbauzeit, also die Zeit, die eine 3D-Druckanlage benötigt, um das „Grünteil“ zu erzeugen. Sie definiert, welche Anlagentechnik wirtschaftlicher eingesetzt werden kann. Entscheidend ist natürlich der qualitative Vergleich mit einem in der Zerspanung hergestellten, konventionellem Werkzeug. Im 3D-Metalldruck erreichen wir Dichten von über 98 % in engen Toleranzen des Bauteils. Es ergibt sich eine sehr hohe Güte des Werkzeuges. Die Wahl des CEM-Verfahrens mit einer ExAM 255 kann diese Rahmenbedingung auf dem Stand der Technik hinreichend abbilden.

Wird dieser 3D-Ansatz den Werkzeugbau zukünftig verändern?

Das hängt natürlich von den Dimensionen eines solchen Werkzeuges ab. Bei kleineren Werkzeugen liegt der Charme in schnellen Aufbauraten. Daraus ergibt sich eine wirtschaftliche Grenze bei grösseren Werkzeugen, die sich durch den jeweiligen Stand der Anlagentechnik definiert. Bei wachsenden Aufbauraten ist diese Grenze nach oben verschiebbar. Perspektivisch ist die Funktionsintegration, wie konturnahe Kühlung und die „One-Shot“-Strategie zur Reduzierung von Bauteilen mit einem 3D-Druckverfahren interessant. Dadurch kann unter anderem der Montageaufwand entfallen und die Baugruppe vereinfacht werden.