Der Hauptkostenträger bei der Herstellung von Kunststoffbauteilen im Spritzgussverfahren ist die Herstellung der Spritzgussform. Besonders bei komplexen Geometrien fallen hohe Kosten und Herstellzeiten für gefräste und erodierte Formen an. Aus diesem Grund können Investitionen in Spritzgussformen fast ausschliesslich mit hohen Stückzahlen begründet werden.

Autoren: Sascha Arnold, Nicolai Jenal, Felix Preisig, Bettina Vetterli, Dr. René Wick-Joliat, Prof. Dr. Dirk Penner, Prof. Dr. Christof Brändli, alle Institut für Material- und Verfahrenstechnik (IMPE) der Zürcher Hochschule für Angewandte Wissenschaften (ZHAW), Winterthur

Rapid Prototyping wird bis anhin vor allem in den ersten Entwicklungsphasen genutzt, welche die Bereiche Design und Vorserien abdecken. Dabei werden erste Versuche mit vereinfachten Modellen, welche Teilfunktionen des Endproduktes abdecken, durchgeführt. Das Rapid Tooling geht über den Prototypenbau hinaus, indem Vor- und Kleinserien mit Werkzeugen aus 3D-Druck hergestellt werden.[1] Besonders in der Prototyping-Phase ist der Wunsch nach der schnellen und kostengünstigen Verfügbarkeit von Spritzgussteilen gross. Damit könnten verschiedene Konzepte und Geometrien schon früh ausgetestet und evaluiert werden. Durch die breite Verfügbarkeit und mittlerweile relativ grosse Vielfalt an 3D-Druckern und Materialien ist die additive Fertigung vermehrt in den Vordergrund gerückt. Die damit direkt hergestellten Teile sind oft weder mechanisch noch in der Oberflächengüte mit Spritzgussteilen vergleichbar. Als Erweiterung oder Alternative wurden in jüngster Zeit Konzepte zum Einsatz additiv gefertigter Spritzgussformen entwickelt.

3D-Druck-Verfahren

Eines der weitest verbreiteten additiven Fertigungsverfahren ist das Fused Layer Modeling (FLM), welches auch als Fused Deposition Modelling (FDM) oder Fused Filament Fabrication (FFF) bezeichnet wird. Dabei wird das Kunststofffilament aufeinandergeschichtet und zusammengeschweisst, um ein Bauteil zu erzeugen. Aufgrund der geringen Anschaffungskosten und der einfachen Handhabung werden entsprechende Geräte sowohl im Prototypenbau wie auch bei privater Endkundschaft verwendet.[2] In der Digital Light Processing-Technologie (DLP) und der Stereolithografie (SLA) wird mit einem Laser oder einer 2D-Projektion von UV-Licht jeweils eine dünne Schicht eines Behälters mit flüssigem, photoreaktivem Polymer ausgehärtet. Nach dem Aushärten einer Schicht verschiebt sich das Druckbett (Bauplattenform mit Hubtisch) in negativer z-Richtung, Anschliessend wird die nächste Schicht ausgehärtet.

Das Institut für Material- und Verfahrenstechnik (IMPE) der Zürcher Hochschule für Angewandte Wissenschaften (ZHAW) befasst sich mit mehreren Konzepten zur Nutzung von additiver Fertigung im Spritzgussprozess. Der vorliegende Beitrag zeigt einerseits, wie keramischer Pulverspritzguss mit additiv gefertigten Formen für die Herstellung komplexer Bauteile eingesetzt werden kann. Andererseits wurden modular aufgebaute Spritzgussformen für den variablen Einsatz ausgearbeitet.

Pulverspritzguss mit additiv gefertigten Formen

Nicht nur Kunststoffe können in additiv gefertigten Formen hergestellt werden. Auch Keramik- und Metallgrünkörper lassen sich auf diese Weise verarbeiten. Der Prozess des Pulverspritzgusses basiert auf der Mischung einer thermoplastischen Binderrezeptur mit einem etwa gleich grossen Volumenanteil an keramischem oder metallischem Pulver. Nach dem Formgebungsprozess des Spritzens muss der organische Binder vorsichtig und langsam entfernt werden. Dazu setzt man vorzugsweise eine zweischrittige Strategie ein. Im ersten Teil wird mit Hilfe eines Lösungsmittels vorentbindert, um mikroskopische Kanäle durch teilweise Lösung des Binderpolymers zu öffnen. Im zweiten Schritt wird der Rest des Binders thermisch zersetzt. Danach wird das in diesem Zustand fragile und empfindliche Bauteil noch nach keramik- oder metallüblichen Programmen zur gewünschten Dichte gesintert. Schliesslich werden Bauteile in hoher Qualität, geometrischer Komplexität und Dimensionsstabilität erreicht. Auf Grund der hohen Kosten für die Formen, der Verwendung von grossen Mengen zu zersetzendem Binder und langen Entbinderungszeiten wird das Verfahren jedoch nur wirtschaftlich dort eingesetzt, wo klassische pulverbasierte Verfahren ihre Grenzen erreichen.

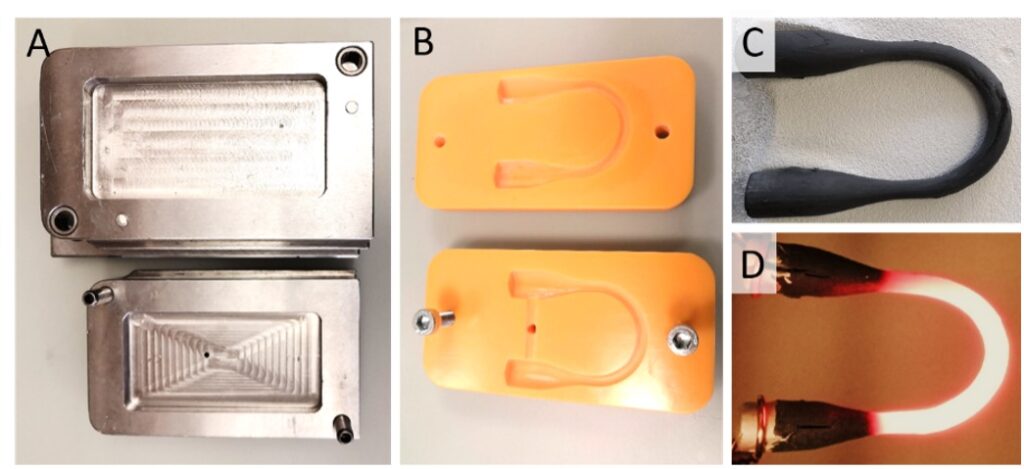

Das Themenfeld der Kosten für den Formenbau erhält jüngst durch die aufkommenden Möglichkeiten der additiven Fertigung von Prototypen- und Kleinserienformen eine neue Facette. So lag es nahe, diese Technologie auch im Zusammenhang mit der Fertigung pulverbasierter Sinterwerkstoffe, namentlich Keramiken, zu erproben. An der ZHAW wurden Spritzgusswerkzeuge mittels DLP oder FDM gedruckt und verwendet, um beispielsweise keramische Heizelemente zu spritzen (Abb. 1). Die technische Machbarkeit spritzgegossener keramischer Heizelemente, bestehend aus einem MoSi2/Al2O3/Feldspat-Komposit, wurde in einer kürzlichen Studie demonstriert.[3] Je nach verwendetem Material und Bauteilgeometrie können solche 3D-gedruckten Werkzeuge für Serien von 10 bis 100 Teilen verwendet werden, bevor sich durch die hohen Druck- und Temperaturbelastungen Risse im Werkzeug bilden.

Ein neuer innovativer Ansatz ist die Herstellung von löslichen Formen. Die geometrischen Restriktionen des klassischen Spritzgusses liegen unter anderem in der Vermeidung von Hinterschneidungen, Kanalstrukturen etc. Hier bietet die Verwendung von löslichen Formen eine interessante Erweiterung. Durch die Herstellung von löslichen verlorenen Formen und Einsätzen können so noch komplexere Geometrien realisiert werden.

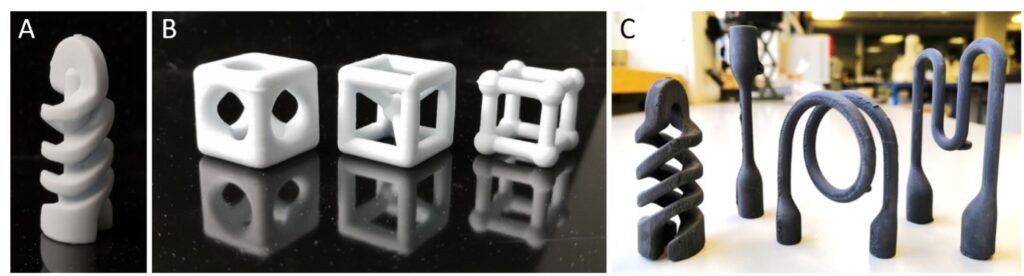

Hierfür werden die Spritzgussformen beispielsweise aus PVA gedruckt, welches dank der guten Wasserlöslichkeit gerne als Stützmaterial im FDM Druck verwendet wird. Nach dem Spritzguss wird die PVA Form im Wasserbad aufgelöst und gleichzeitig wird das Keramikbauteil vorentbindert. Nach dem für Keramiken üblichen thermischen Entbindern und Sintern können so Bauteile von hoher Sinterdichte mit komplexen Geometrien erhalten werden (Abb. 2).

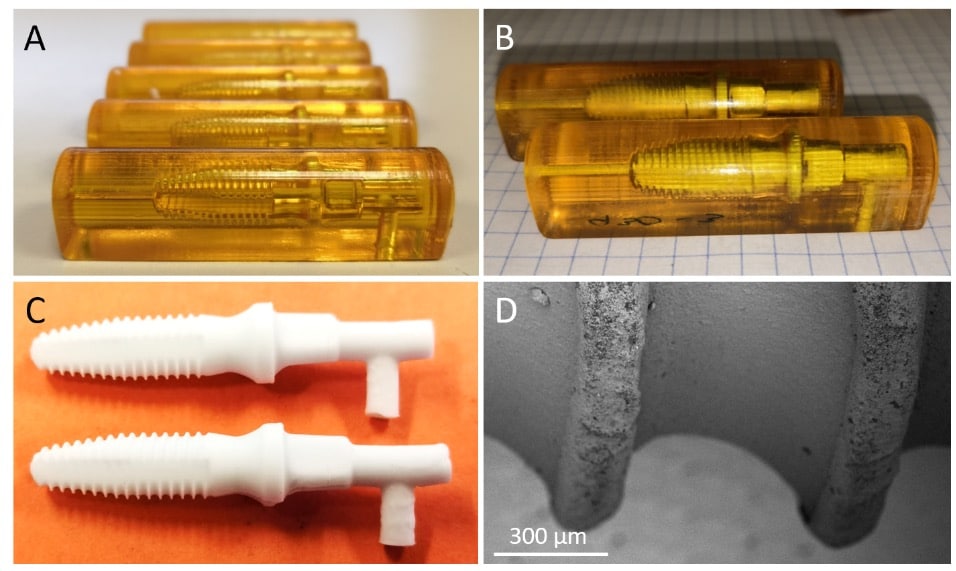

Eine weitere Möglichkeit ist die Verwendung UV-härtender, wasserlöslicher Harze im DLP oder SLA Verfahren. So gefertigte Spritzgusswerkzeuge weisen eine im Vergleich zu den oben erwähnten PVA Formen höhere Auflösung auf und eignen sich daher besonders für Bauteile mit feinen Strukturen. Abbildung 3 zeigt den Herstellungsprozess keramischer Dentalimplantate mittels DLP-gedruckter Spritzgussformen und die hohe geometrische Auflösung, die durch das Verfahren erreicht werden kann anhand einer Elektronenmikroskopaufnahme.

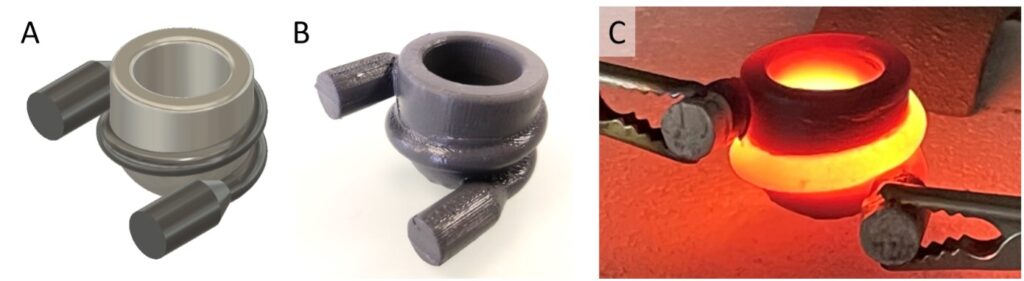

Sogar die Machbarkeit des 2-Komponenten-Keramikspritzgusses konnte kürzlich gezeigt werden.[3] Hier wurde eine wasserlösliche Form im FDM-3D-Druck aus wasserlöslichem Standard-Stützmaterial gedruckt und anschliessend mittels Spritzguss mit keramischer Masse unterschiedlicher elektrischer Leitfähigkeit gefüllt. Das Resultat war ein direkt elektrisch beheizbarer Schmelztiegel mit selektiven Heizzonen, wie in Abbildung 4 gezeigt.

Modular aufgebaute Spritzgussformen

In diesem Abschnitt wird ein Konzept dargestellt, wie mittels 3D-Druck kostengünstige Spritzgussformen für Einzelfertigungen und Kleinserien aufgebaut werden können. Durch die modulare Bauweise können damit diverse Teile gespritzt werden.

Für die Materialcharakterisierung wichtige Prüfgeometrien wurden ausgewählt und in eine einzige Form integriert: Gruppe 1: Zugstab, Schagzähigkeitprüflinge mit 3 verschiedenen Kerben sowie DMA-Probe; Gruppe 2: Platte für Wärmeleitfähigkeit. Als Spritzgussmaschine wurde eine Boy XS verwendet, da diese einen einfachen Einschub für das Werkzeug besitzt, in die eine Kavität gefräst werden kann. Darin können additiv gefertigte Einlagen eingesetzt werden (siehe Abb. 1 A). Mit dem FLM-Verfahren wurden hauptsächlich PETG und PETG-20CFK verarbeitet. Im SLA-Verfahren wurden verschiedene temperaturstabile und zähe Harze auf Basis von Acrylaten umgesetzt. Für die Prüfkörper wurden einerseits EBA, welches sich dank seiner tiefen Viskosität gut spritzgiessen lässt, verwendet. Andererseits wurde HDPE, bei welchem die Verarbeitungstemperatur, der Einspritzdruck und der Nachdruck höher liegen und welches deshalb anspruchsvoller zu verarbeiten ist, ausgewählt.

Die Ideenfindung wurde mittels eines morphologischen Kastens unterstützt, und es wurden verschiedene Optionen ausgearbeitet (eine Anpassung des morphologischen Kastens wurde nach der 2. Generation vorgenommen).[4]

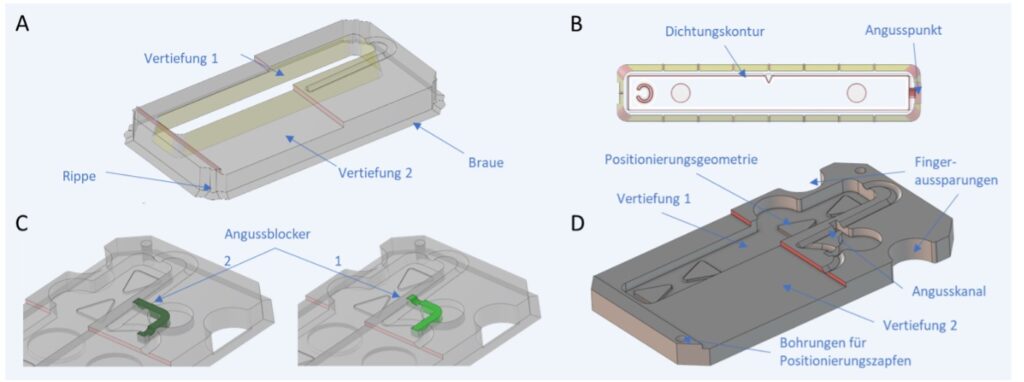

Das Konzept beinhaltet eine gedruckte Halteform, welche zwei Vertiefungen für unterschiedliche Prüflinge enthält. Die Aussparung 1 ist für die gesamte Gruppe 1 und Vertiefung 2 für die Platte des Wärmeleitprüfstandes (Gruppe 2). Die Aussparung 1 besitzt einen Anzugswinkel von 20°, um eine Selbsthemmung der Prüfkörperform in der Halteform zu ermöglichen und trotzdem eine einfache Montage und Demontage zuzulassen. Es wurden Rippen an den Eck-Fasen zur Positionierung der Halteform in der Formhälfte angebracht. Die Halteform wurde über diese Rippen positioniert, die auch Toleranzen ausgleichen konnte (Abb. 5 A).

Eine dünne Dichtungskontur (Abb. 5 B) wurde implementiert, damit nach dem Schliessen des Werkzeugs ein definierter Dichtungsbereich vorhanden ist, welcher die Trennebene der Form abschliesst. Durch leichtes Zusammenpressen der Dichtkontur mittels der Schliesskraft können Unebenheiten der Formflächen, wie auch Höhentoleranzen zwischen den Formen vernachlässigt werden. Diese treten im 3D-Druck von Kunststoffen oft auf und sind nicht zu vermeiden.

Um die Schmelze in den richtigen Bereich der Form einzuleiten, können zwei unterschiedliche Angussblocker (Abb. 5 C) gewählt werden. Ein Angussblocker lässt eine Befüllung der Wärmeleitplatte zu, während der andere Angussblocker das Befüllen der anderen Prüfkörperformen zulässt.

Um die Prüfkörperform in der Halteform zu positionieren, können Positionierungsgeometrien auf der Unterseite (Schlüssel-Schloss-Prinzip) angebracht werden. Damit die Halteform in der Formhälfte in Position gehalten werden kann, sind Bohrungen für Stifte vorhanden (Abb. 5 D). Zudem sind Aussparungen auf der Unterseite vorhanden, um Magnete einzulegen, damit die Prüfkörperformen in der Halteform gehalten werden.

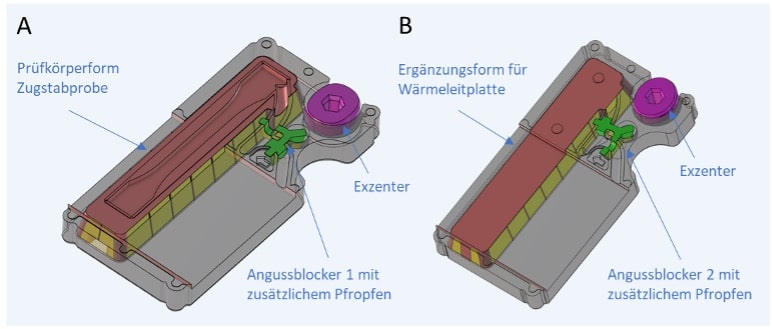

Nach mehreren Iterationen schälte sich das in Abbildung 6 dargestellte Konzept als optimale Lösung heraus. Damit die Halteform fest in der Formhälfte sitzt, ist ein Exzenter verbaut, welcher bei der Montage gedreht wird und so die Halteform in der Formhälfte verspannt. Dieses einfache Prinzip erwies sich als sehr vorteilhaft.

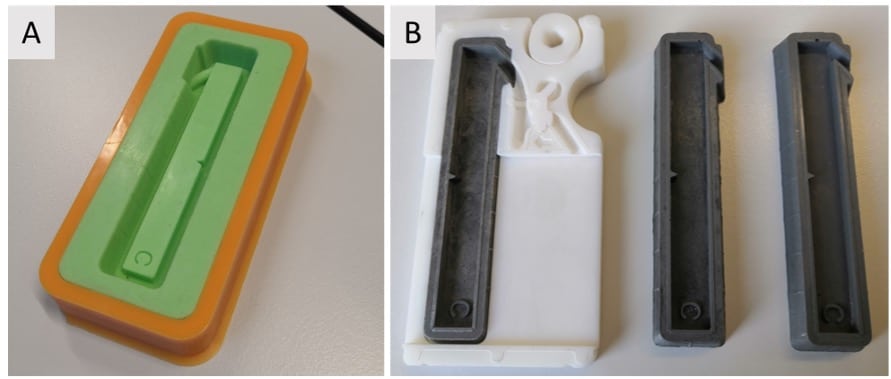

Es wurden temperaturbeständige SLA-Harz für Bauteile verwendet, welche eine Dauerfestigkeit aufweisen sollten. Bauteile, welche flexibel und abdichtend gegenüber angrenzenden Teilen wirken, wurden mit einem zähen SLA-Harz hergestellt. Um die Lebensdauer der Prüfkörperformen zu erhöhen, wurden Formen aus Epoxidharz gegossen. Dabei wurde ein Negativ aus PDMS mittels SLA hergestellt. Zusätzlich wurden Aluminiumpulver, Kohlenstoff-Kurzschnittfasern und weitere Kohlenstofffasern in das Epoxidharz eingearbeitet (Abb. 7).

Zusammenfassung

Es gibt weltweit viele Aktivitäten rund um die Kombination von additiver Fertigung mit dem Spritzgussprozess. Dieser Beitrag zeigt, wie komplexe funktionale Bauteile durch die Integration von additiv gefertigten Formen in den keramischen Pulverspritzguss hergestellt werden können und wie ein modulares Konzept für die flexible Herstellung von unterschiedlichen Spritzgussteilen realisiert werden kann.

Literaturverzeichnis:

[1] R. Lachmayer, K. Rettschlag, und S. Kaierle, Konstruktion für die Additive Fertigung 2020. Springer, 2021.

[2] R. Lachmayer und R. B. Lippert, „Einleitung“, in Entwicklungsmethodik für die Additive Fertigung, R. Lachmayer und R. B. Lippert, Hrsg. Berlin, Heidelberg: Springer Berlin Heidelberg, 2020, S. 1–5. doi: 10.1007/978-3-662-59789-7_1.

[3] R. Wick-Joliat, M. Tschamper, R. Kontic, und D. Penner, „Water-soluble sacrificial 3D printed molds for fast prototyping in ceramic injection molding“, Addit. Manuf., Bd. 48, S. 102408, 2021.

[4] F. Zwicky, „Entdecken, erfinden, forschen im morphologischen Weltbild“, Muenchen Droemer, 1966.

Kontakt

ZHAW – Zürcher Hochschule für Angewandte Wissenschaften

IMPE, Institut für Material- und Verfahrenstechnik

Prof. Dr. Christof Brändli, Leiter Labor für Klebstoffe und Polymere Materialien

CH-8401 Winterthur

christof.braendli@zhaw.ch

www.zhaw.ch/impe