Extrusionswerkzeuge, die generativ im selektiven Laserschmelzverfahren (SLM) hergestellt wurden, sind inzwischen für unterschiedliche Anwendungen sowohl in Entwicklungslaboren als auch in der Produktion erfolgreich getestet worden. Im 1. Teil des Beitrags (erschienen in KunststoffXtra 6/2021 und online 18.6.2021) erläuterte der Autor die Vorteile der generativen Fertigung von Mischschlauchköpfen. Im folgenden 2. Teil werden spezielle Lösungen der Mischschlauchköpfe vorgestellt.

Autor: Dr.-Ing. Heinz Gross, Rossdorf (D)

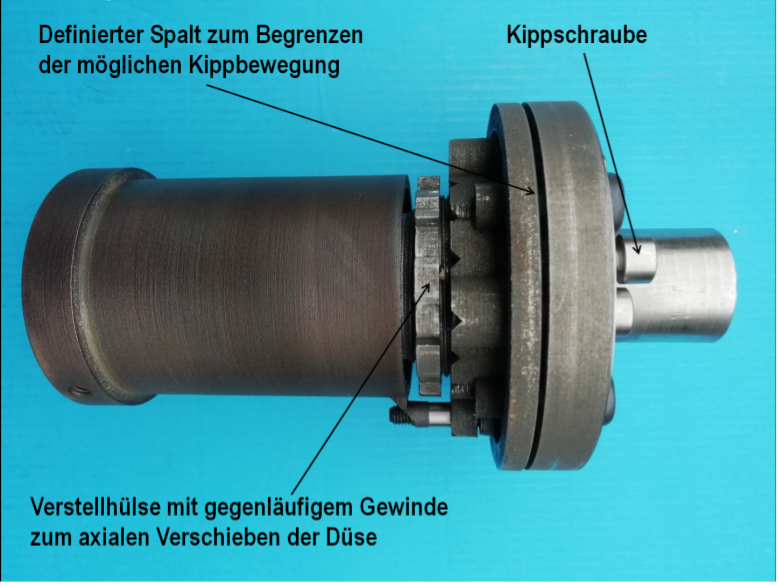

Bei konventionellen Köpfen ist es Stand der Technik die Düse zum Optimieren der Wanddickenverteilung mit Hilfe von radial angeordneten „Zentrierschrauben“ senkrecht zur Extrusionsrichtung zu verschieben. Dabei entsteht zwangsläufig bereichsweise eine nicht erwünschte Unstetigkeitsstelle im Fliesskanal. Im Gegensatz dazu besitzt der neu konzipierte Mischschlauchkopf ein patentiertes Kippgelenk, mit dem die Düse über axial angeordnete Kippschrauben zum Justieren relativ zur Mittelachse des Mischschlauchkopfs gekippt werden kann. Sowohl beim konventionellen Verschieben als auch beim Kippen der Düse wird der Fliesskanalspalt am Ende der Düse auf einer Seite verringert, dafür aber auf der gegenüberliegenden Seite um das gleiche Mass vergrössert. Beim Verstellen dieser Kippdüse entsteht hingegen keine Unstetigkeitsstelle im Fliesskanal, an der die Schmelze hängen bleiben kann. Die Kippdüse kann zusätzlich auf Grund der speziellen Konstruktion immer nur exakt zentrisch montiert werden. Sie muss somit beim Neuanfahren eines Mischschlauchkopfs nicht mehr vorzentriert werden. Der Anlagenbediener startet damit immer exakt von einer identischen, zentrischen Düsenposition, wenn er zum Optimieren der Wanddickenverteilung die Düse justiert. Er kann dann die Düse sehr zielgerichtet relativ zum Dorn verstellen, da er über den Drehwinkel und die Gewindesteigung der Kippschraube immer genau weiss, um wie viel er den Düsenspalt gekippt bzw. verstellt hat. Er kann auch jederzeit eine Position, die vor einem Stellvorgang existierte, mit dem nicht das gewünschte Ergebnis erzielt worden ist, reproduzieren. Eine für ein spezifisches Produkt einmal gefundene optimale Düsenposition kann im Produktionsprotokoll festgehalten und bei jedem Neustart direkt wieder eingestellt werden. Damit lässt sich der Anfahrprozess beschleunigen, der Anfall von Anfahrmaterial vermindern und die Kapazität der Anlage erhöhen. Die Kippdichtung kann durch versehentliches zu starkes Kippen nicht beschädigt werden. Um das zu verhindern, ist die Kippgelenkscheibe mit Hilfe von speziellen Schulter Passschrauben an die Verstellscheibe angeschraubt. Auf diese Weise wird ein definierter Spalt zwischen der Kippgelenkscheibe und der Verstellscheibe erzeugt, der den mit den Kippschrauben erreichbaren Kippwinkel mechanisch begrenzt, so dass die Kippdichtung vor einer Beschädigung durch eine Fehlbedienung geschützt ist (Bild 5).

Flexringhülse zur weiteren Verringerung der Wanddickentoleranzen

Durch das radiale Verschieben der Düse können allerdings nur symmetrische Wanddickendifferenzen verringert werden. Nach dem konventionellen Justieren der Düse verbleiben in der Regel aber noch lokal begrenzte Dickenunterschiede über dem Umfang übrig, die nicht durch das konventionelle Verschieben bzw. durch ein Kippen der Düse eliminiert werden können. Diese lassen sich aber über eine lokal begrenzte Veränderung des Fliesskanalspalts reduzieren. Ein über einen begrenzten Umfangsbereich vorhandenes Übermass in der Wanddicke lässt sich bekämpfen, ohne dass die über dem restlichen Umfang vorhandene Spaltweite der Düse dabei zwangsläufig auch mit verändert werden muss. Dazu lässt sich die Flexringhülse mit Hilfe von radial über dem Umfang angeordneten Stellschrauben rein linear elastisch lokal begrenzt verformen. Darüber kann der Fliesskanalspalt am Ende der Düse genau in dem Bereich, in dem die Wanddicke verringert werden muss, zugestellt werden. Dabei bleibt aber, im Gegensatz zum konventionellen Justieren, der restliche Fliesskanalspalt in den Bereichen, in denen der produzierte Schlauch bereits die Sollwanddicke besitzt, unverändert. Auf diese Weise können Dickentoleranzen erreicht werden, die bisher nicht realisierbar waren. Da dafür in der Praxis bereits geringste lokale Zustellungen ausreichen, besitzen die Schrauben zur lokalen elastischen Deformation der Flexringhülse ein Feinstgewinde mit einer Gewindesteigung von nur 0,2 mm. Über dem Umfang der Flexringhülse sind nur deshalb sehr viele Stellschrauben ( Bild 6) angeordnet, weil damit die Wahrscheinlichkeit gross ist, dass sich möglichst genau in dem Bereich, in dem eine zu dicke Wand bekämpft werden soll, auch Stellschrauben befinden. Alle übrigen Schrauben der Flexringdüse müssen folglich zur Verbesserung der Dickentoleranz nicht betätigt werden, wenn die Wanddicke des Schlauchs nur in einem einzigen begrenzten Bereich optimiert werden muss.

Individuell auslegbare Köpfe

In vielen Extrusionsbetrieben existiert eine relativ grosse Skepsis gegenüber neuen Konzepten. Man ist ja Marktführer und vertraut deshalb lieber auf alt bewährte Lösungen. Deshalb gibt es auch Kunden, die nach wie vor ihren konventionellen Flansch bevorzugen und die dafür in Kauf nehmen, dass die Luftleitungen an die Düse angeschlossen werden müssen. Es gibt auch Kunden, die sich mit den vielen Stellschrauben einer Flexringhülse nicht anfreunden können. Auch für diese Kunden kann natürlich ein vorteilhafter generativ hergestellter Mischschlauchkopf massgeschneidert werden. Der in Bild 7 (oben) gezeigte Mischschlauchkopf besitzt auf ausdrücklichen Wunsch des Kunden keine Flexringdüse und auch kein Gewinde zum Anschrauben der Düse an den Flansch. Dieser Mischschlauchkopf besitzt auch keine Ringnut zum Einleiten der Stütz- und der Kühlluft, sondern zwei Bohrungen über die die Luftschläuche direkt an den Mischschlauchkopf angeschlossen werden. Bei einem Wechsel des Mischschlauchkopfs müssen diese Verbindungen dann allerdings wieder gelöst werden. Unten ist dagegen ein Mischschlauchkopf mit einem vorteilhaften Schraubanschluss und einer auf der Stirnseite befindlichen geteilten Ringnut zum Einleiten der Stütz- und der Kühlluft zu sehen.

Stufenlose Düsenspaltverstellung bei laufender Extrusion

Bei der Schlauch- und Rohrextrusion ist es Stand der Technik Düsen einzusetzen, die am Ende eine mehr oder minder lange Parallelzone besitzen, um das Schwellen der Schmelze beim Austritt aus der Düse zu begrenzen. Dies hat aber den Nachteil, dass es bei der Auslegung einer Düse für eine neue Schlauch- oder Rohrgeometrie schwierig ist, auf Anhieb genau den für das Produkt optimalen Düsendurchmesser und den optimalen Düsenspalt zu treffen. Verwendet man hingegen Düsen, die am Ende einen konischen Fliesskanal besitzen, so wie es sich seit Jahrzehnten im Bereich des Extrusionsblasformens bewährt hat, dann kann beim Einfahren des neuen Produkts sowohl der Düsendurchmesser als auch der Düsenspalt bei laufender Anlage stufenlos optimiert werden. Dafür ist es natürlich erforderlich, dass die Düse axial verschoben werden kann. Deshalb weist der Mischschlauchkopf eine Gewindehülse auf, die zwei gegenläufige Gewinde besitzt. Damit kann die in die Kippgelenkscheibe eingeschraubte Düse gegenüber dem Dorn axial verschoben werden. Beim Verschieben der Düse bleibt sowohl die mit Hilfe der Kippschrauben optimierte Düsenspaltsituation als natürlich auch die Einstellung der Flexringhülse unverändert. Bild 8 zeigt den aus der Düse herausgefahrenen konischen Dorn.

Wird im Verlauf der Zeit durch eine Optimierung der Verfahrensparameter die Produktionsgeschwindigkeit erhöht, so kann auch der Austrittsspalt der Düse einfach und schnell bei laufender Anlage an die neue Abzugsgeschwindigkeit angepasst werden. Grössere Liniengeschwindigkeiten oder aber kürzere Anlagenlängen können mit dem entwickelten Mischschlauchkopf realisiert werden, indem die Schmelze mit Hilfe der in der Gehäusewand des Mischschlauchkopfs spiralförmig verlaufenden Kühlspirale bereits im Mischschlauchkopf gekühlt wird. Auch beim Blasformen können auf diese Weise die Zykluszeiten weiter reduziert werden und damit die Fertigungskosten der produzierten Hohlkörper weiter verringert und die Kapazität der Anlage erhöht werden.

Besonders vorteilhaft ist diese Lösung, wenn mit dem Mischschlauchkopf geschäumte Produkte hergestellt werden sollen. Köpfe, mit denen zum Schäumen eine Schmelze verarbeitet wird, die ein Treibmittel enthält, werden in aller Regel mit Öl gekühlt. Dabei ist es bei einer konventionellen abtragenden Bauweise nicht so einfach, Kanäle so einzubringen, dass einerseits die Kanäle absolut dicht sind, und dass andererseits auch eine homogene Temperierung des Mischschlauchkopfs sichergestellt ist. Bei dem adaptiv hergestellten Mischschlauchkopf kann der in der Aussenwand des Mischschlauchkopfs befindliche spiralförmig verlaufende Kanal zur gleichmässigen Temperierung beziehungsweise natürlich auch zur Kühlung mit Öl beaufschlagt werden. Da es innerhalb des Mischschlauchkopfs keine Trennebenen gibt, besteht auch keine Gefahr, dass Leckagen auftreten können. Um den für den Schaumprozess optimalen Druckverlauf zu realisieren, besitzen auch Köpfe zum Schäumen einen konischen Fliesskanalspalt am Ende der Düse, um zur Optimierung des Schäumprozesses bei konstantem Massedurchsatz den Druck im Fliesskanal durch die Veränderung des Austrittspalts an der Düse stufenlos verstellen zu können. Auch diese Funktion ist in jedem Mischschlauchkopf, der ein Kippgelenk besitzt, automatisch vorhanden. Natürlich ist die Verschiebefunktion und der konische Fliesskanalspalt rein optional. Wenn ein Rohrhersteller weiterhin einen parallelen Fliesskanal am Ende der Düse bevorzugt, weil er beispielsweise den in vielen Jahren optimierten Austrittsspalt nicht verändern möchte, so kann natürlich auch ein adaptiv hergestellter Mischschlauchkopf mit der gewünschten vertrauten Fliesskanalgeometrie hergestellt werden.

Mischschlauchköpfe für grössere Rohrdurchmesser

Prinzipiell können natürlich auch Mischschlauchköpfe für grössere Rohrdimensionen in gleicher Weise vorteilhaft adaptiv hergestellt werden. Da allerdings die Margen in der Rohrextrusion in Deutschland inzwischen nicht mehr gerade üppig sind, und da die Rohrhersteller in aller Regel bereits für alle zu fertigenden Rohrdimensionen Köpfe besitzen, fällt es natürlich schwer, sich dazu durchzuringen, einen vorhandenen funktionsfähigen Kopf durch einen neuen vermeintlich besseren Mischschlauchkopf zu ersetzen. Dies insbesondere, da natürlich die Kosten für grössere Köpfe auch höher sind als die für kleinere Schlauchköpfe. Die Situation, dass aus welchen Gründen auch immer, tatsächlich ein neuer Kopf beschafft werden muss, tritt nur noch extrem selten auf. Und selbst dann fällt es schwer, sich für einen rein theoretisch besseren Mischschlauchkopf, mit dem allerdings bei der Herstellung von Rohren, die einen grösseren Durchmesser besitzen, noch keine Praxiserfahrungen vorliegen, zu entscheiden. Da hilft es auch wenig, dass sich das Mischschlauchkopfkonzept im Bereich kleinerer Rohr- und Schlauchdurchmesser bereits bewährt hat. Da hilft es ebenso wenig, dass ein adaptiver Kopf auf Grund des zur Herstellung erforderlichen minimalen Materialeinsatzes letztlich erheblich schneller und vor allem auch kostengünstiger hergestellt werden kann.

Kontakt

Dr.-Ing. Heinz Gross

Kunststoff-Verfahrenstechnik

Ringstrasse 137

D-64380 Rossdorf

+49 6154 6952-40

www.gross-k.de