Mehr denn je zählen in der Kunststoffindustrie Effizienz und Nachhaltigkeit. Dennoch sind nicht immer neue Maschinen notwendig. Auch viele bestehende Anlagen lassen sich durch gezielte Modernisierung und individuelle Retrofit-Lösungen so optimieren, dass sie die steigenden wirtschaftlichen und ökologischen Ansprüche erfüllen.

Grösserer Output, strengere Regularien, höhere Qualitätsanforderungen: Die Kunststoffindustrie steht weltweit vor komplexen Herausforderungen. Eine Antwort darauf ist der Aufbau von zusätzlichen Produktionskapazitäten durch Neuanlagen. Darüber hinaus rückt aber auch die Optimierung von bestehenden Anlagen zunehmend in den Fokus. Denn tatsächlich lassen sich vorhandene Maschinen und Systeme durch entsprechende Retrofit-Massnahmen auf den neusten Stand der Technik bringen und auf diesem Weg vorhandene Kapazitäten erweitern.

Die Vorteile liegen auf der Hand: Durch den gezielten Austausch veralteter Komponenten, die Integration energieeffizienter Antriebstechniken sowie die Digitalisierung von Prozesssteuerungen können Investitionen und Produktionskosten deutlich gesenkt sowie der Energieverbrauch nachhaltig reduziert werden. Gleichzeitig ermöglicht die Nachrüstung mit modernen Filtersystemen und Recyclingtechnologien eine bessere Kreislaufführung von Rohstoffen und die Minimierung von Emissionen. Unternehmen profitieren von einer verlängerten Lebensdauer ihrer Anlagen, geringeren Ausfallzeiten und einer höheren Produktqualität. Entsprechende Massnahmen stärken nicht nur die Wettbewerbsfähigkeit, sondern tragen auch zur Erfüllung gesetzlicher Umweltauflagen und unternehmerischer Klimaziele bei.

Massgeschneiderte Retrofitkonzepte

Vor diesem Hintergrund setzt auch die Maag Group gezielt auf Lösungen zur Optimierung und Modernisierung von Bestandsanlagen. Die Aspekte Energie- und Ressourceneffizienz, Nachhaltigkeit und Automatisierung stehen dabei im Fokus des Lösungsportfolios. Durch diesen umfassenden Ansatz profitieren Bestandskunden von den stetigen Entwicklungen und Optimierungen im Firmen-Produktportfolio.

Jedes Retrofitkonzept wird individuell zusammen mit dem Kunden entwickelt: Am Anfang steht die Analyse der vorhandenen Maschinen und der spezifischen Anwendungen sowie des technischen Zustands aller Anlagenkomponenten. Auf dieser Grundlagen werden Effizienzpotenziale und geeignete Modernisierungsoptionen definiert. Mögliche Massnahmen sind beispielsweise der Austausch einzelner, optimierter Komponenten, der Einsatz von verschleissfesteren Materialien oder die Erhöhung des Automatisierungsgrads. In vielen Fällen ist ein Upgrade auf eine neue Produktgeneration möglich.

Modernisierung am Beispiel Unterwassergranulierung

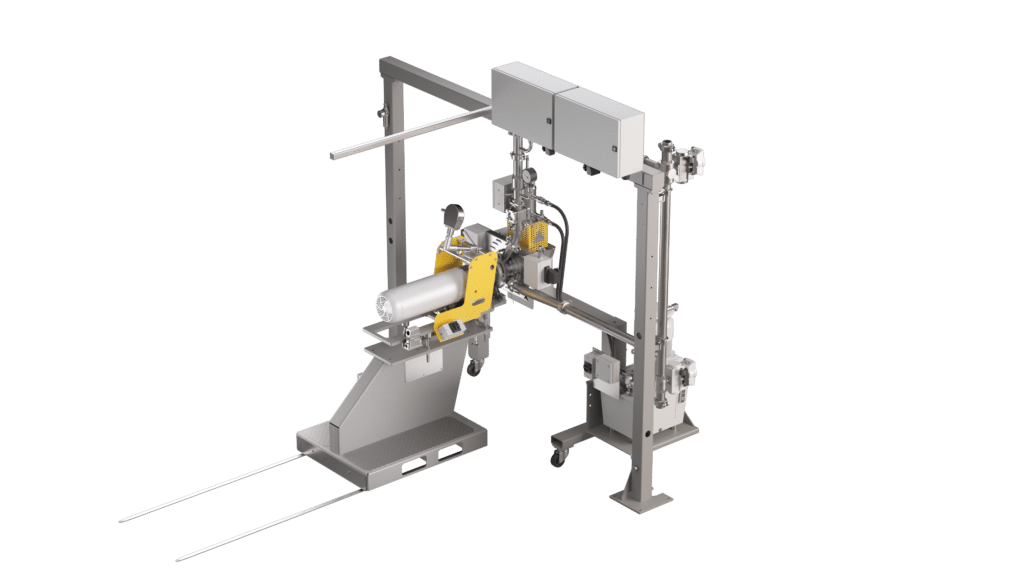

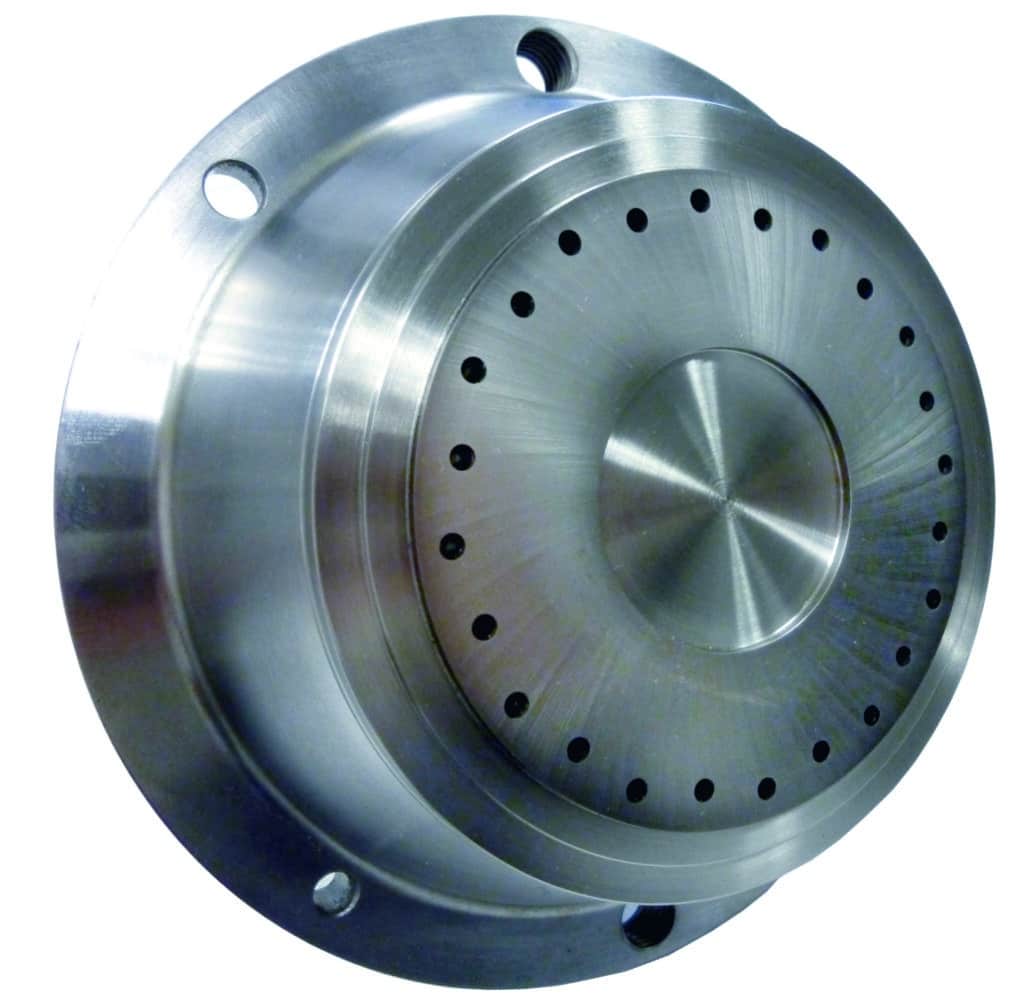

Im Bereich der Kunststoff-Granuliersysteme zählt die Unterwassergranulierung zu den flexibelsten Verfahren. Sie ermöglicht insbesondere ein sehr weites Leistungsspektrum bei gleichbleibender Anlagenkonfiguration. Weitere Vorteile bietet die Unterwassergranulierung (UWG) Pearlo mit innovativen Anpassungen des Granulators und der Schneidwerkzeuge, etwa in Bezug auf Lochplatte, Messer und Messerköpfe. Bei Bestandsanlagen, die nicht dem aktuellen technischen Stand entsprechen, besteht damit ein grosses Potenzial für Optimierungen und Modernisierungen.

Realisierte Referenzprojekte zeigen die Wirksamkeit bereits kleinerer Optimierungsmassnahmen: Durch Umrüstungen im Bereich der Messerzustellung und der eingesetzten Schneidwerkzeuge werden Anlagenlaufzeiten erhöht und Materialausschuss sowie Energieeinsatz verringert. So erbrachte die Umrüstung der Schneidwerkzeuge und der Schneidkammer einer Bestandsanlage eine Durchsatzsteigerung von – je nach Rezeptur – 40 bis 100 Prozent. Gleichzeitig wurden Materialspezifikationen schneller erreicht und Materialverluste verringert.

Bei einer zusätzlichen Modernisierung der Messerzustellung reduzierten sich bei einem weiteren Betreiber die Anlagenstopps um den Faktor 9. Effizienz und Anlagenverfügbarkeit waren also deutlich gestiegen. Gleichzeitig sanken die Ersatzteilkosten. Die Voraussetzung dafür schafften widerstandsfähigere Schneidwerkzeuge und eine allgemeine Verbesserung der Prozessstabilität.

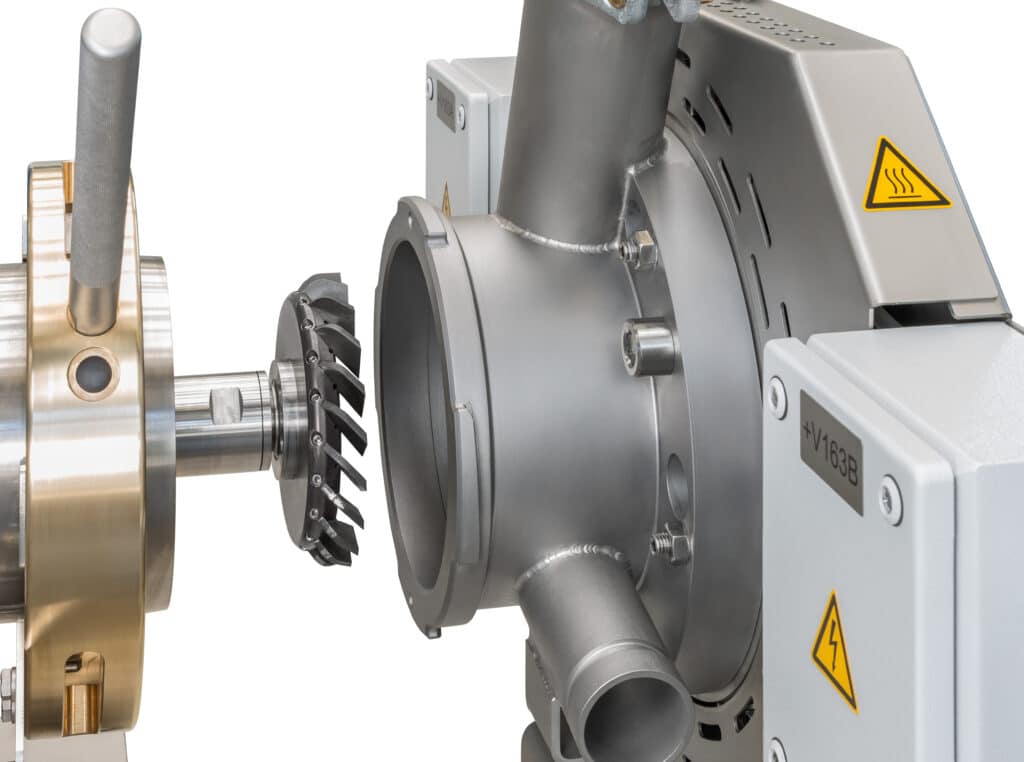

Modernisierung am Beispiel Stranggranulierung

Ein ähnlich hohes Optimierungspotenzial bieten die Stranggranulieranlagen der Maag Group. Häufig sind die Komponenten und Systeme schon Jahrzehnte im Einsatz. So sind bei den Unterwasserstranggranulierungssystemen sind oft noch Pralltrockner des Typs Aero verbaut. Durch den Austausch durch Zentrifugaltrockner des Typs Centro können die Energiekosten bei gleicher Trocknungs- und Produktqualität um bis zu 80 Prozent reduziert werden. Darüber hinaus sind Standzeitoptimierung durch den Einsatz weiterentwickelter bzw. neuartiger Werkstoffe möglich.

Im besonderen Fokus stehen Verbesserungen der Verfügbarkeit der Gesamtanlagen. Vor allem der Einsatz von Ersatzschneidköpfen und ein Retrofit elektrischer Komponenten führen zu Verbesserungen in den Produktions- und Instandhaltungsabläufen. Werden zum Beispiel die Ersatzschneidköpfe nicht einzeln, sondern als einfach handhabbare Baugruppe vorbereitet, erfordert der Austausch nur noch wenige Minuten statt mehrere Stunden.

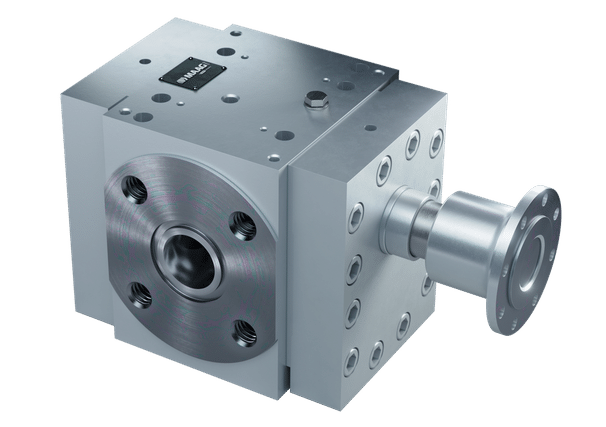

Modernisierung am Beispiel Extrusionspumpen

Bei Zahnradpumpen bietet die Maag Group „Drop-In-Lösungen“ an: Das heisst, die bestehende Pumpe wird ohne weiteren Anpassungsaufwand durch eine neue ersetzt. In der Regel ist damit – bei gleicher Baugrösse und vergleichbaren Produkten – eine Leistungssteigerung von 25 bis 50 Prozent möglich. Denn die aktuelle Generation 6 bündelt die Ergebnisse einer mehrjährigen Entwicklungsarbeit.

So arbeitet die Pumpenreihe heute mit einem verbesserten volumetrischen Wirkungsgrad. Das bedeutet: Auch höheren Drehzahlen bleibt der Temperatureintrag in das Produkt stabil. Gleichzeitig ist das Druckaufbauvermögen der Pumpe bei niedrigen Drehzahlen deutlich erhöht, wodurch sich das Fenster von der minimalen bis zur maximalen Förderrate erweitert.

Referenzprojekte im Feld machen das tatsächliche Verbesserungspotenzial deutlich: Die Umstellung einer extrex-Pumpe von der fünften auf die sechste Generation in einer abrasiven Anwendung führte zu einer Durchsatzsteigerung von 25 Prozent. Gleichzeitig ergab sich bei gleichbleibendem Antriebsstrang ein um etwa 12 Prozent geringerer Energiebedarf. Eine optimierte Zahn- und Lagergeometrie erlaubte zudem niedrigere Drehzahlen, wodurch die Lebensdauer der Pumpe um den Faktor 6 erhöht werden konnte.

Fazit und Ausblick

Die gezielte Optimierung und Modernisierung von Bestandsanlagen stellt einen effektiven Hebel dar, um in der Kunststoffindustrie den steigenden Anforderungen an Effizienz, Qualität und Nachhaltigkeit gerecht zu werden. Die Maag Group zeigt mit ihren Retrofit-Lösungen, dass sich auch ältere Anlagen durch technologische Nachrüstung wirtschaftlich sinnvoll weiterentwickeln lassen. Dabei stehen individuelle Konzepte, Energieeinsparung, Prozesssicherheit und Automatisierung im Fokus.

Insgesamt bietet die Maag Group neben einem breiten Neumaschinen-Produktportfolio vielfältige weitere Möglichkeiten, um Produktionskapazitäten zu erweitern, die Effizienz im Bestand zu verbessern und somit die Wirtschaftlichkeit in die Jahre gekommener Anlagen wiederherzustellen. Mit Blick in die Zukunft wird die Bedeutung solcher Massnahmen weiter zunehmen – nicht nur zur Erfüllung regulatorischer Vorgaben, sondern auch zur Stärkung der Wettbewerbsfähigkeit im globalen Markt. Die intelligente Verbindung aus Bestandsnutzung und Innovation wird damit zum Schlüssel für eine ressourcenschonende und zukunftsfähige Produktion.

Maag Pump Systems AG

CH-8154 Oberglatt

welcome@maag.com

www.maag.com