Das Strahlwerkzeug Laser ist aus modernen Fertigungen nicht mehr wegzudenken. Dabei wachsen die Anforderungen bezüglich Effizienz und Einsatzmöglichkeiten – und damit auch die Grenzen der Laser. Bei neuen Anwendungsfeldern, Bauteilgeometrien und Werkstoffen kann es passieren, dass konventionelle Optiken mit eingeschränkten Bewegungsradien und limitierten Strahlformungsoptionen nicht mehr ausreichen, um ein fehlerfreies Schweissergebnis zu garantieren.

„Der Laser ist ein etabliertes Werkzeug in der Fertigung“, weiss Dipl.-Ing. Peter Schlüter, Geschäftsführer der LMB Automation GmbH. „Trotz seiner vielseitigen Möglichkeiten und Ausprägungen birgt die Verwendung allerdings ein paar Stolpersteine, die durch Anpassungen und stetige Weiterentwicklung aus dem Weg geräumt werden können.“ So ist Laserstrahl nicht gleich Laserstrahl: Die Form beeinflusst die Produktqualität, indem sie Leistungsdichte, Schnittbreite, Schmelzbaddynamik und Wärmeeinflusszone bestimmt. Je nach Anwendung kann der Strahl fokussiert, aufgeweitet oder geteilt werden. Besonderes Augenmerkt sollte dabei auf dem Schmelzbad liegen, das sich auf die Geometrie, Festigkeit und Mikrostruktur der Verbindung und somit die Qualität der Schweissnaht auswirkt. Je besser sich diese Dynamik mit einer optimierten Optik ort- und zeitunabhängig steuern lässt, desto eher können typische Probleme wie Risse, Poren, Spritzer, Hinterschnitte oder eine unzureichende Durchdringung im Keyhole vermieden werden.

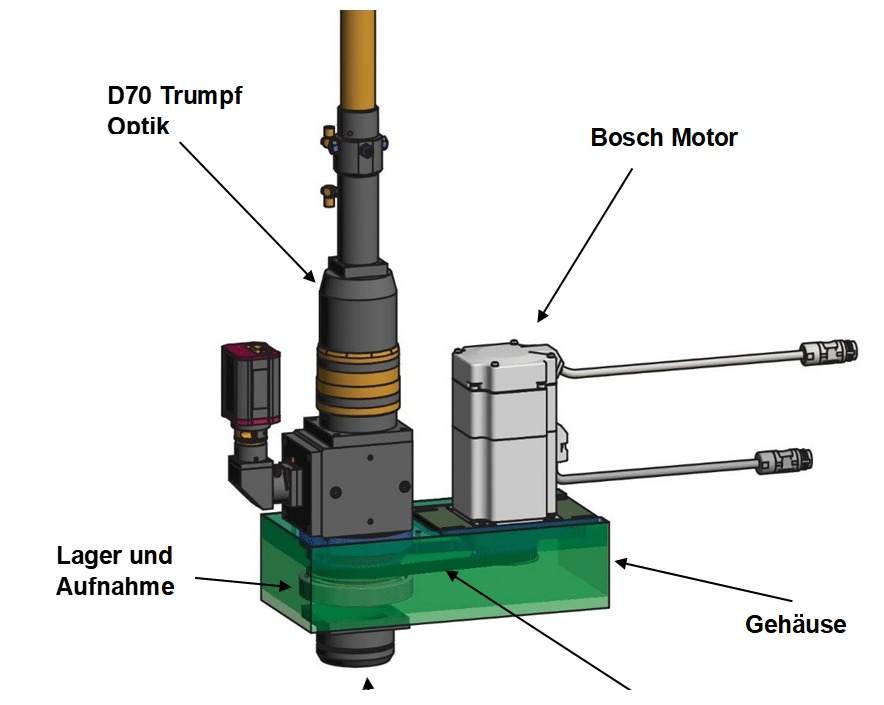

Optik mit rotierenden Komponenten

Ein typischer Fall, bei dem die Kombination aus anspruchsvollem Werkstoff und unzureichender Flexibilität der Optik zu Problemen führen kann, ist das Schweissen von Kupferverbindungen, die z.B. in der Statorfertigung bei den Hairpins gelegt werden. Die viskose Kupferschmelze führt zu einer ausgeprägten Prozessdynamik, wodurch das Material sehr schnell zu spritzen anfängt. Für die Fertigung ist aber ein möglichst spritzarmer Prozess notwendig, da kein ausgeworfenes Material in den Stator gelangen darf. Um dies zu gewährleisten, nutzt LMB im Twin-Weld-Verfahren eine angepasste Bifokal-Optik, die den Strahl in der Vorwärtsbewegung im Vergleich zu herkömmlichen, feststehenden Scanneroptiken zusätzlich teilt und in kleinen Kreisen um die optische Achse rotieren lässt. „Die beiden Teilstrahlen sorgen im Schmelzbereich durch zwei Keyholes dafür, dass das aufgeschmolzene Material besser vermengt und durch die Drehbewegung in den Spalt hineingedrückt wird“, erklärt Schlüter. Dadurch gewinnt die Schweissnaht an Festigkeit. Gleichzeitig sorgt die Teilung und Rotation dafür, dass die Zeitspanne beim Überfahren eines Referenzpunktes gegenüber nur einem Fokuspunkt halbiert und der gesamte Schweissvorgang damit beschleunigt wird.

Mit der Kombination aus hoher Rotationsgeschwindigkeit und flexibler Optik ermöglicht es das Twin-Weld-Verfahren erstmals, alle Konturen mit dieser Optik zu bearbeiten. Mit einer feststehenden Bifokaloptik wäre dies gar nicht erst möglich. Darüber hinaus reduziert die höhere Rotationsgeschwindigkeit deutlich die Anzahl der Poren, die im oberen Bereich der Schweissnaht auftreten. „Da insbesondere CU-Bauteile sehr stark zur Spritzerbildung neigen, wollten wir dem unbedingt vorbeugen. Dies gelingt uns durch zügiges Anschmelzen und Hineindrücken des erwärmten Materials, sodass es gar nicht erst nach oben aus dem Keyhole entweichen kann“, so Schlüter.

Fügen von Kunststoffen

Thermoplastische Kunststoffe stellen eine neue Herausforderung für das Laserschweissen dar. Sie kommen bei der Realisierung von Leichtbaukonzepten zunehmend als Strukturbauteile zum Einsatz. Das Laserschweissen von Kunststoffen ist zwar nicht neu, wird jedoch vor allem zum Erzeugen relativ schmaler Schweissnähte etwa im Bereich von Mikrofluidanwendungen eingesetzt. Für Strukturbauteile sind hingegen grosse Anbindungsflächen zwischen den einzelnen Bauteilkomponenten erforderlich, um eine hinreichende Kraftübertragung zu gewährleisten. Damit beim Fügeschweissen von unterschiedlichen Kunststoffen sowie von Kunststoffen mit Metallen höhere Festigkeiten und Dichtigkeiten erreicht werden können, sind breitere Schweissnähte notwendig, als sie sich mit Standardoptiken erstellen lassen. „Prinzipiell können mit homogenisierten Laserfokussen durchaus breite Schweissnähte erzeugt werden“, wirft Schlüter ein. „Untersuchungen haben allerdings gezeigt, dass die maximalen Prozesstemperaturen beim Fügen mit einem grossen Laserfokus bei kleinen Radien zu einer partiellen Überhitzung des Materials im Innenbereich führen.“ Wesentlicher Grund hierfür ist die stark eingeschränkte oder gar nicht vorhandene Möglichkeit, die Intensitätsverteilung innerhalb des erforderlichen grossen Laserstrahlspots während des Fügeprozesses örtlich und zeitlich variieren zu können.

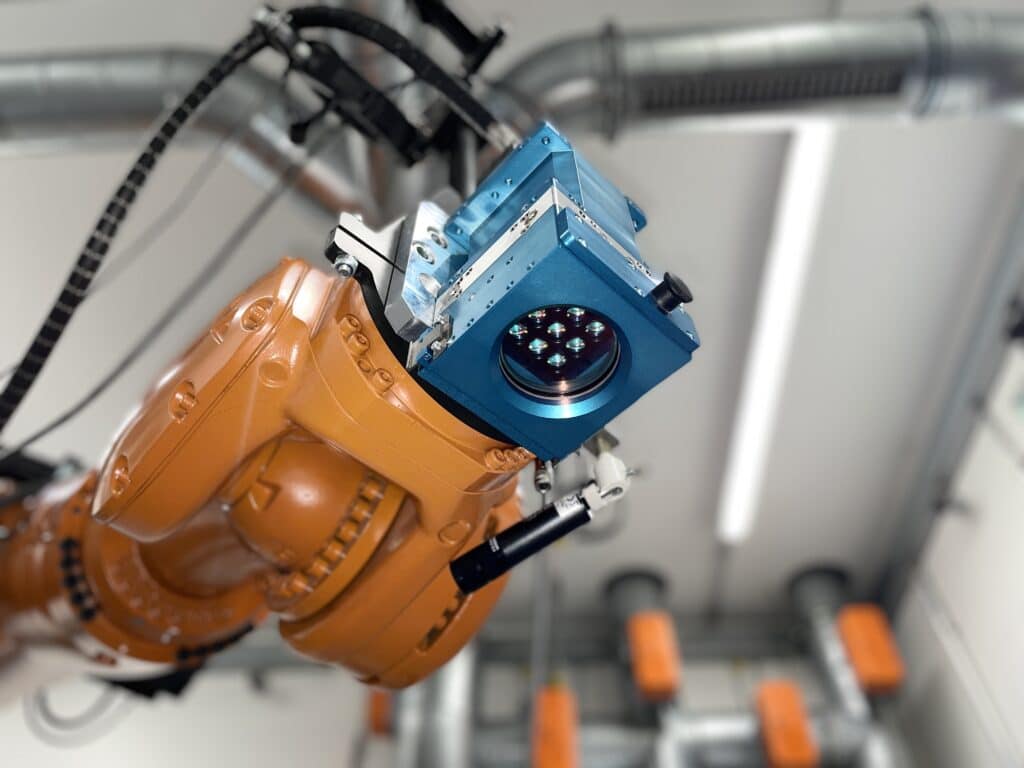

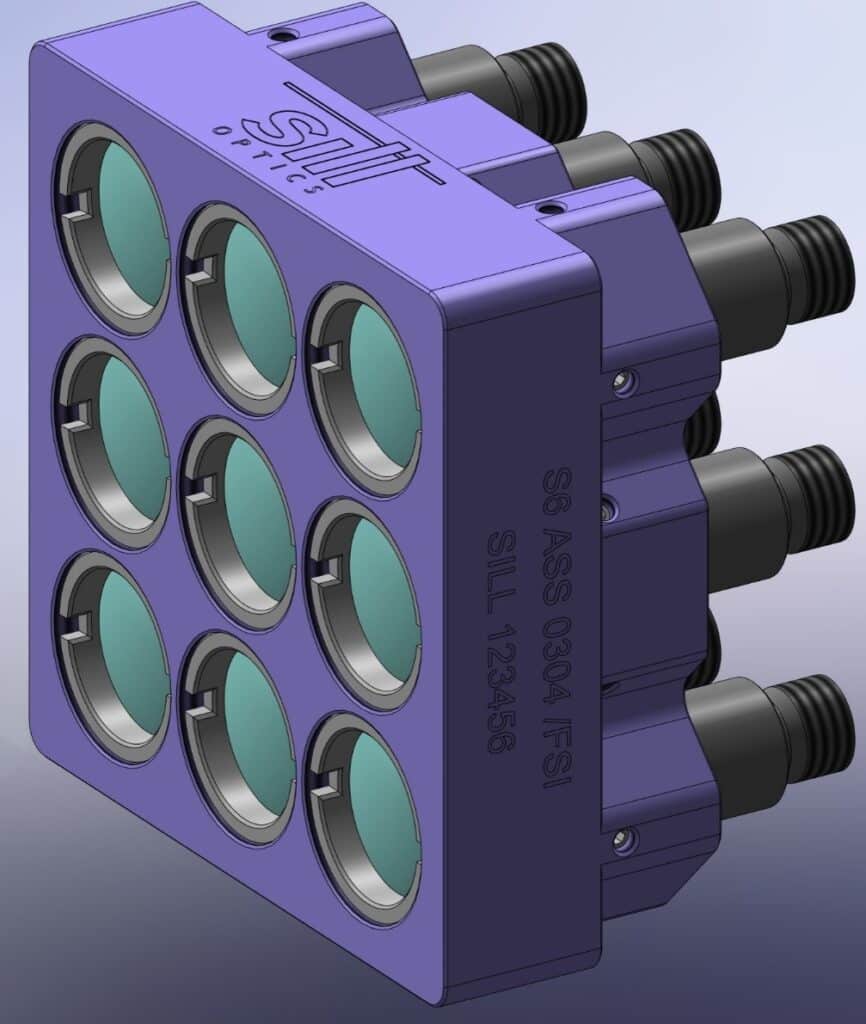

Hier setzt der neue MULTISPOT Schweisskopf an, den LMB gemeinsam mit sechs Partnern im Rahmen eines „KMU-innovativ“-Projekts entwickelt hat. Die Optik nutzt eine Matrix aus 3×3 Laserdioden, die einzeln ansteuerbar sind, wodurch die Intensitätsverteilung im Laserfokus sehr flexibel bestimmt werden kann. Hierfür wird jede der Einzeloptiken von einer eigenen Laserdiode versorgt. Dies hat den Vorteil, dass z.B. in einer Kontur beim Abfahren von Kurven der äussere Bereich im Fokus mit einer höheren und der innere mit einer reduzierten Strahlleistung beaufschlagt werden kann. Damit lässt sich der Schweissvorgang wesentlich präziser an die Schweissgeometrie sowie an die Materialeigenschaften anpassen.

Kunststoff und Metall im Leichtbau

Als besonders vielversprechend hat sich diese Optik beim Verschweissen von Kunststoff mit Metall gezeigt, das beispielsweise beim Fahrzeugbau für Türen oder im Innenraum immer häufiger zur Anwendung kommt. „In den Versuchen war das tragende Element ein Blechrahmen, an den zum Schutz und vor allem zur Gewichtsreduzierung eine Verkleidung aus Kunststoff angebracht werden sollte“, berichtet Schlüter. Dabei muss die Schweissung eine hohe Festigkeit erreichen und dicht sein, damit keine Feuchtigkeit an den Rahmen gelangt. Zur Vorbereitung des Prozesses wurden die Fügeflächen des Metallteils zunächst mit einem anderen Lasersystem aufgeraut. Anschliessend wurden beide Bauteile zusammengepresst und das Metall mit dem neuen MULTISPOT-Schweisskopf erhitzt. Durch eine eingebrachte Leistung von 100 W pro Diode konnten in Summe 900 W eingesetzt werden, um den angepressten Kunststoff an der Kontaktfläche zum heissen Metall aufzuschmelzen. Dank der anpassbaren Intensitätsverteilung floss die Schmelze gleichmässig ohne Wärmeverluste in die strukturierten Bereiche, sodass eine besonders homogene und stabile Naht entstanden ist.

Beide Optiken kommen derzeit für tiefergehende Anwendungsversuche in Prototypaufbauten zum Einsatz, um zu herauszufinden, wie sich die Intensitätsverteilung und das Schmelzergebnis bei unterschiedlichen Geometrien und Werkstoffen verhalten. Hieraus sollen wichtige Erkenntnisse gewonnen werden, wie der Aufbau und die Betriebskosten durch mögliche Anpassungen zukünftig noch effizienter gestaltet werden können. Für LMB zeigten beide Projekte, dass sich ein stetiges Hinterfragen und Weiterentwickeln etablierter Konzepte auszahlt: „Alles begann mit einer einfachen Frage: Wie lässt sich der Wirkungsgrad des Lasers bei der Einbringung in das Werkstück verbessern? Am Ende stehen jetzt zwei praktikable und zukunftsweisende Optikkonzepte, die das Werkzeug Laser ein Stück weit vielseitiger letztendlich den Leichtbau zukunftsfähiger machen können“, resümiert Schlüter.