Die additive Fertigung ist bereits in verschiedenen industriellen Anwendungen etabliert. Dennoch stellt die zeitaufwändige Konstruktion in vielen Bereichen immer noch einen der grössten Kostentreiber dar. Insbesondere bei individualisierten 3D-Druck-Bauteilen kann der manuelle Designprozess die Wirtschaftlichkeit stark einschränken. Automatisierte Konstruktionstools können die Entwicklung von 3D-Druck-Bauteilen beschleunigen, wodurch vermehrt individualisierte Produkte wirtschaftlich umgesetzt werden können

Autoren: Philip Grünenfelder, wissenschaftlicher Mitarbeiter, Daniel Omidvarkarjan, Leiter Fachbereich 3D Printing / Additive Manufacturing, und Simon Grimm, wissenschaftlicher Mitarbeiter, alle am IWK

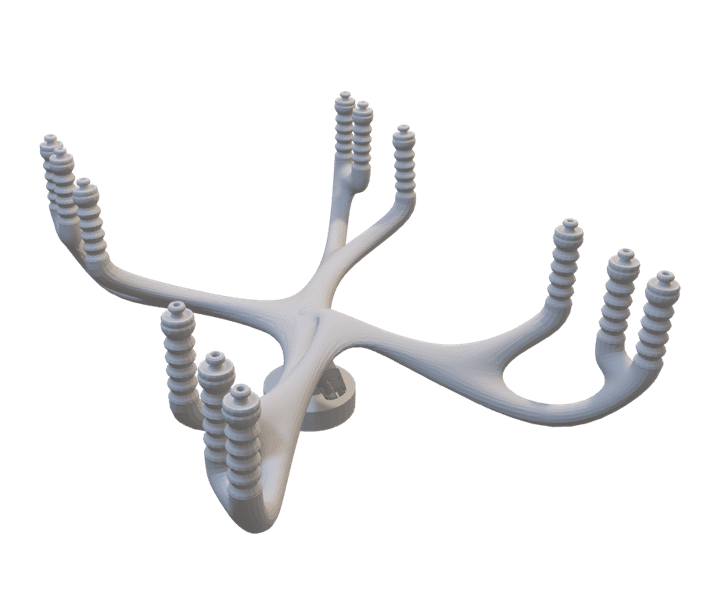

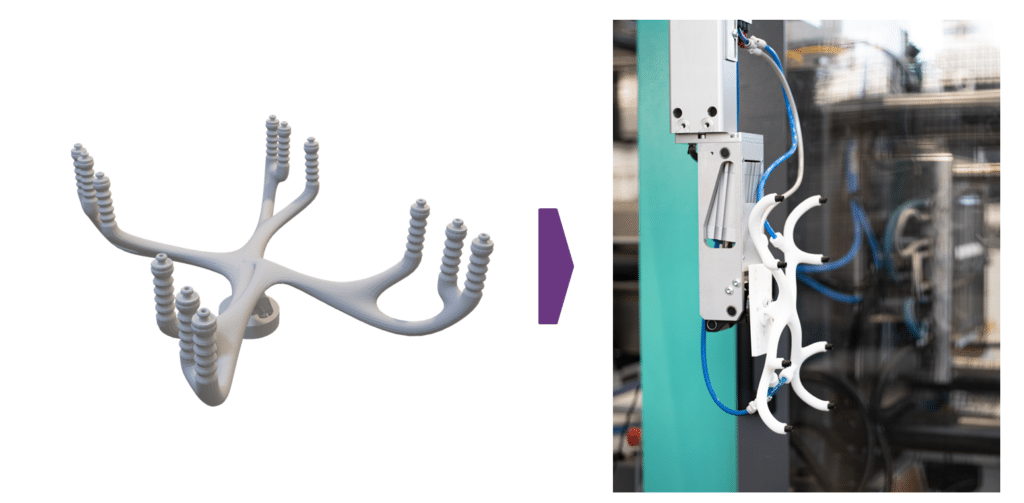

Am Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK) wird intensiv an der Entwicklung von automatisierten Konstruktionstools geforscht. Im Rahmen eines internen Demonstrationsprojekts wurde ein solches System für industrielle Vakuumgreifer exemplarisch entwickelt. Das Tool ermöglicht es, ausgehend von einer 3D-Datei eines Spritzgussbauteils, massgeschneiderte Vakuumgreifer für Handlingsysteme an Spritzgussmaschinen zu konstruieren (Bild 1). Zudem kann es bereits den Preis des Greifers bestimmen und druckfertige Dateien generieren. Der automatisierte Workflow ist zudem in einem webbasierten Konfigurator eingebettet, welcher über beliebige Endgeräte erreicht werden kann. Mithilfe der regelbasierten Parametrisierung können produktionsfertige 3D-Geometrien innerhalb von Minuten automatisch erstellt werden. Eine nahtlose Integration der nachgelagerten Prozesse erlaubt zudem eine automatisierte Bestellungsabwicklung. Mit diesem Projekt zeigt das IWK die Potenziale einer automatisierten Konstruktion im 3D-Druck auf, um massgeschneiderte Produkte effizient herzustellen.

Regelbasierte Generalisierung des Konstruktionsprozesses

Ein wesentlicher Schritt in der Entwicklung automatischer Konstruktionstools für den 3D-Druck besteht darin, den Konstruktionsprozess regelbasiert zu generalisieren. Dieser Schritt ermöglicht es, verschiedenste Vakuumgreifer für eine Vielzahl von Bauteilen abzudecken und dabei individuelle Anforderungen und fertigungsbedingte Einschränkungen zu berücksichtigen. Die Generalisierung umfasst beispielsweise die Flexibilität, verschiedene Ausführungen von Vakuumgreifern zu generieren, die benötigte Anzahl an Sauggreifern zu berechnen, sowie deren Anbindung zu bestimmen.

Programmierung des Konstruktionsprozesses

Für die Umsetzung des automatischen Konstruktionsprozesses zur Erstellung des Vakuumgreifers wurde das leistungsstarke 3D-CAD-System Rhino 7 (rhino3d.com) in Kombination mit Grasshopper verwendet. Grasshopper eignet sich, um komplexe geometrische Operationen in abstrakten Funktionsblöcken (Nodes) zu realisieren, was die Automatisierung des Prozesses deutlich erleichterte. Mithilfe von speziell entwickelten Nodes, die auf Python basieren, können bestimmte Aufgaben, wie die Berechnung der optimalen Sauggreifer-Anzahl oder deren ideale Platzierung auf der Bauteiloberfläche, programmatisch integriert werden.

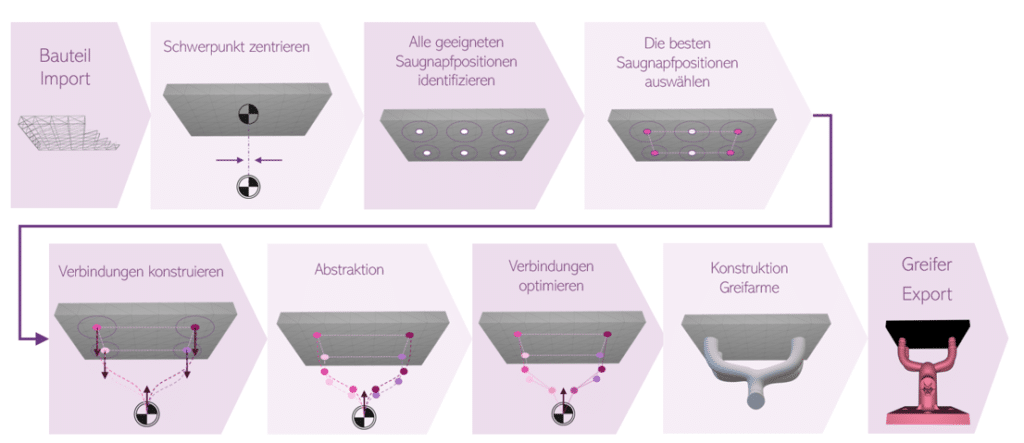

Bild 2: Regelbasiertes, generatives Design als Basis für die automatisierte Konstruktion.

Der regelbasierte Workflow startet mit der automatischen Erkennung geeigneter Flächen. Dabei wird die Flächengrösse, Orientierung, aber auch deren Ebenheit berücksichtigt. Die Auswahl der Sauggreifer wird derart optimiert, dass der Abstand zueinander maximiert wird. Basierend auf den identifizierten Positionen und den Oberflächennormalen werden die Vakuumleitungen konstruiert und mit anderen Funktionselementen, wie der Anbauplatte und den Anschlüssen für die Vakuumleitungen, zu einem Bauteil zusammengesetzt. Die Greifarme werden optimiert, sodass benachbarte Greifarme zu einem kombiniert werden. Dies reduziert die Kosten und die Evakuierungszeit des Vakuumgreifers.

Verfügbarkeit des Tools auf beliebigen Endgeräten

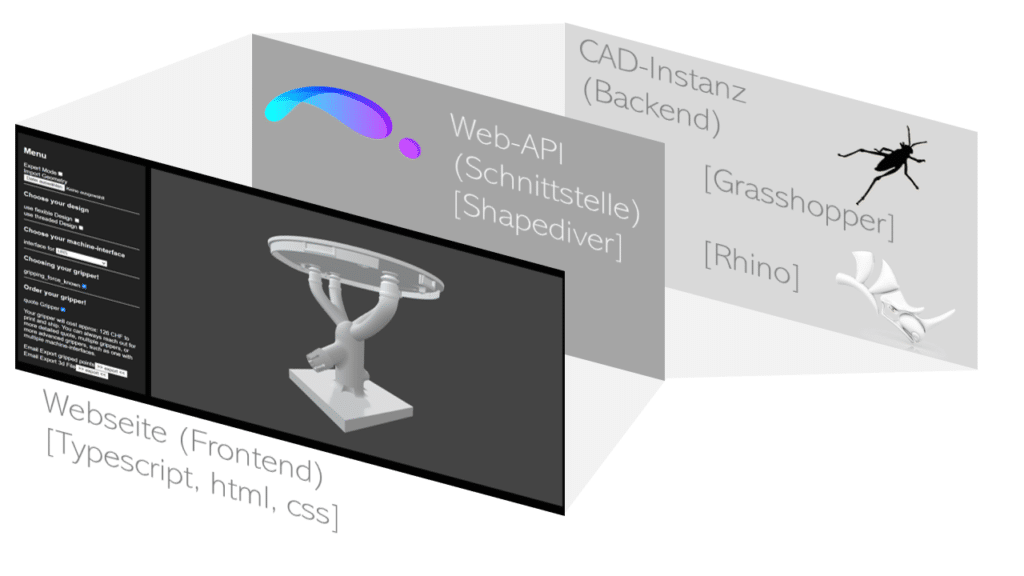

Um die praktische Anwendung und den Zugriff auf das automatische Konstruktionstool zu ermöglichen, wurde eine benutzerfreundliche Webseite erstellt (Bild 3). Diese Plattform ermöglicht den Nutzern den Zugang zum 3D-CAD-System über den innovativen Cloud-basierten Dienst Shapediver (shapediver.com). Dank dieser Integration kann der automatisierte Workflow auf den Shapediver-Servern gespeichert und ausgeführt werden, was es Nutzern ohne CAD-System oder gar ohne CAD-Kenntnisse erlaubt, innert Sekunden einen individualisierten Vakuumgreifer zu generieren.

Die Webseite ermöglicht den Nutzern die Interaktion mit dem Konstruktionstool, indem sie die Datei des gewünschten Bauteils hochladen oder Parameterwerte manipulieren können. Die auf Shapediver berechneten Ergebnisse auf Basis der Bauteildatei und der Userinputs werden auf der Webseite durch einen Viewer in einer 3D-Ansicht dargestellt. Dieser stellt die Geometrieinformationen des entworfenen Greifers visuell dar und berechnet gleichzeitig den Herstellungspreis für das individualisierte Produkt. Diese Funktionalität erlaubt es den Anwendern, den Vakuumgreifer an ihre spezifischen Bedürfnisse anzupassen und eine klare Vorstellung von den Produktionskosten zu erhalten.

Bild 3: Das Online-Werkzeug: Auf einer Serverinstanz läuft das CAD, auf das mithilfe der Shapediver-API zugegriffen wird.

Potenzial für weitere Anwendungen

Die Entwicklung automatischer Konstruktionswerkzeuge für den 3D-Druck zeigt ein enormes Potenzial für eine Vielzahl von Anwendungen und Branchen. Anstelle der Konstruktion von Vakuumgreifern könnten solche Werkzeuge auch in anderen industriellen Sektoren eingesetzt werden, um massgeschneiderte Lösungen zu ermöglichen, die wirtschaftlich tragbar sind. Durch die fortlaufende Optimierung und Erweiterung der automatischen Konstruktionsprozesse können Unternehmen ihre Produktentwicklung beschleunigen, Kosten reduzieren und individuelle Kundenwünsche besser erfüllen.

Automatisierung als Schlüssel zum Erfolg im 3D-Druck

Die Entwicklung automatisierter Konstruktionstools für den 3D-Druck stellt zweifellos eine wichtige Ergänzung für die additive Fertigung dar. Die am IWK entwickelte Methode für die automatische Konstruktion von Vakuumgreifern zeigt, wie durch die intelligente Kombination von 3D-CAD-Systemen individuelle Produkte schneller und kostengünstiger realisiert werden können. Diese Art der Automatisierung in der additiven Fertigung bringt das Potenzial, den gesamten Entwicklungsprozess zu beschleunigen und gleichzeitig die Vielfalt der Einsatzmöglichkeiten zu erweitern.

Das IWK wird in Zukunft die anwendungsorientierte Forschung und Entwicklung von automatisierten Konstruktionstools ausbauen.

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Fachbereich 3D Printing / AM

Eichwiesstrasse 18b

CH-8640 Rapperswil-Jona

+41 58 257 13 05

daniel.omidvarkarjan@ost.ch

www.ost.ch/iwk