Das Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK) hat einen kompakten Druckkopf für das aktive Schäumen im extrusionsbasierten 3D-Druck entwickelt.

Von Simon Grimm und Dr. Daniel Omidvarkarjan, IWK Institut für Werkstofftechnik und Kunststoffverarbeitung, OST – Ostschweizer Fachhochschule

Für die Herstellung individueller Leichtbauteile mittels 3D-Druck ist die Verarbeitung von Schäumen mit geringer Dichte eine spannende Möglichkeit. Der extrusionsbasierte 3D-Druck (Material Extrusion, kurz: MEX) mit Granulaten oder Filamenten eignet sich dazu besonders gut. Geschäumte Bauteile bringen mehrere Vorteile wie beispielsweise die Einsparung von Gewicht oder die Reduktion des Materialeinsatzes.

Stand der Technik in gedruckten Schaumbauteilen sind mit chemischen Treibmitteln additivierte Filamente, die durch den Hitzeeintrag während des Druckvorgangs aufschäumen. Erfahrungen mit eigens am IWK entwickelten sowie kommerziellen Filamenten zeigen, dass der Schäumgrad mit dieser Art stark begrenzt ist (minimales Raumgewicht von ca. 0.4 g/cm3, was ungefähr einer dreifachen Volumenexpansion entspricht).

In-Situ-Schäumen mit aktiv herbeigeführten Treibmitteln

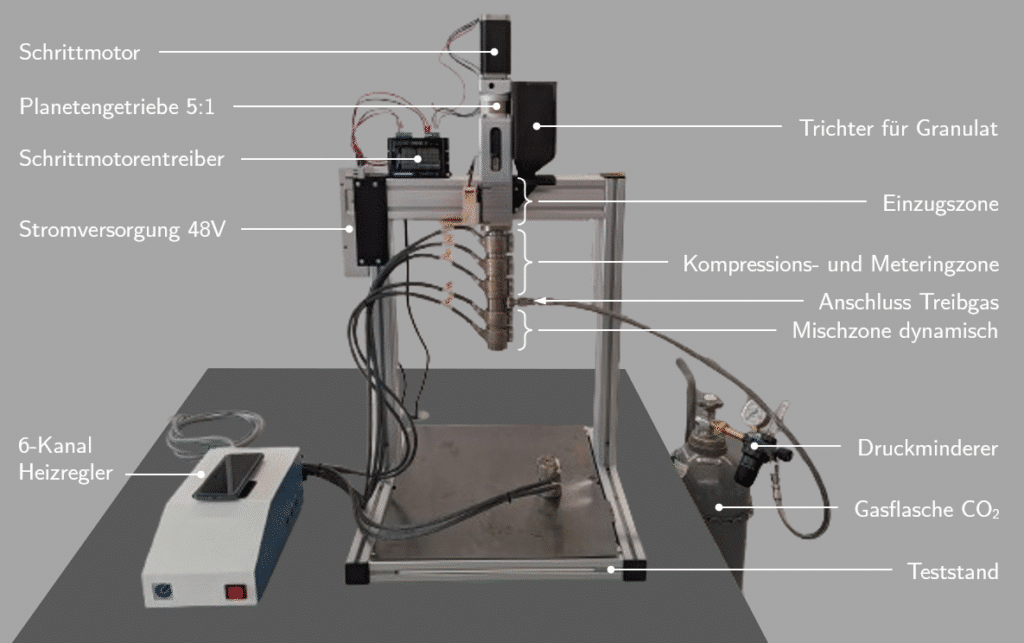

Am IWK ist ein Granulatdruckkopf für das In-Situ-Schäumen mit physikalischen Treibmitteln entwickelt worden (Bild 1). Dabei werden die Treibmittel während des Extrusionsprozesses über eine zusätzliche Leitung in die Kunststoffschmelze injiziert. Der Einsatz physikalischer Treibmittel wie beispielsweise CO2, N2 oder Pentan ermöglicht im Vergleich zu chemischen Treibmitteln die Herstellung von Schäumen mit niedrigeren Dichten (bis zu 0.015 g/cm3) aufgrund der grösseren Gasmenge [1, 2, 3].

Das Schäumen von Polymeren lässt sich allgemein in die folgenden vier Schritte einteilen: Mischen von Polymerschmelze und Treibgas zu einer homogenen Lösung, Nukleierung (Zellbildung), Wachstum der Zellen (Expansion), Stabilisierung der Zellen [4]. Der In-Situ-Schäumprozess mit dem Granulatextruder startet mit der Injektion des Treibfluids in die Polymerschmelze. Die Treibmitteldosierung geschieht aktuell ohne kostenintensive Gasdosieranlage, sondern lediglich über den Flaschendruck (57 bar bei 20 °C) der direkt mit dem Extruder verbundenen CO2-Flasche. Anschliessend wird das 2-Phasen-Gemisch in der Mischzone zu einer einphasigen Lösung homogenisiert. Beim Übergang aus der Düse beginnt die Nukleierung. Es kommt zu einem Wachstum der Zellen und abschliessend zur Fixierung durch Abkühlung des extrudierten Strangs.

Modularer, kompakter Granulatdruckkopf

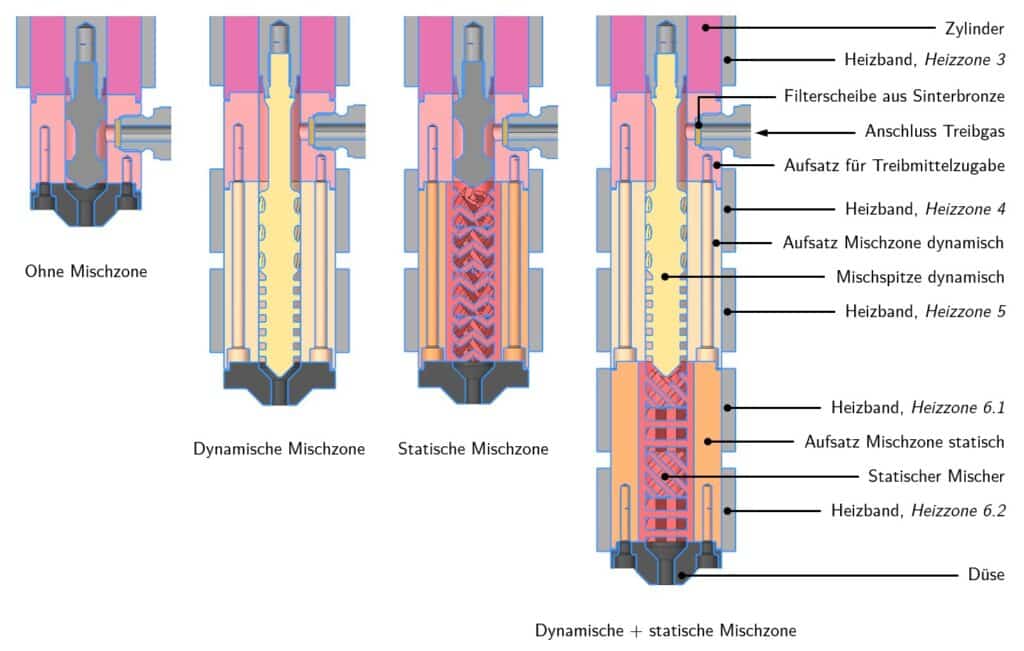

Der Einschnecken-Extruder ist modular aufgebaut, wodurch sich eine dynamische oder eine statische Mischzone oder die Kombination aus beidem montieren lässt (Bild 2). Dies ermöglicht Untersuchungen mit verschiedenen Konfigurationen, um den Prozess an verschiedene Gegebenheiten anpassen zu können. Eine eingebaute Filterscheibe aus Sinterbronze verhindert den Austritt der Schmelze und ermöglicht die Dosierung des Treibgases. Total sechs Heizzonen lassen sich über einen Heizregler individuell ansteuern. Dies ermöglicht eine erhöhte Schmelzetemperatur in der Begasungszone zur erhöhten Diffusion des Treibgases sowie eine Kühlstrecke nach der Treibmittelbegasung mittels reduzierter Schmelzetemperatur. Das Einbringen des Treibgases führt beim Polymer-Gas-Gemisch zu einem Viskositätsabfall. Durch die Kühlstrecke soll die Viskosität wieder erhöht werden, um den Schaum nach dem Düsenaustritt zu stabilisieren. Zudem bewirkt die Kühlstrecke, dass das Treibgas weniger schnell wieder aus dem Polymer-Gas-Gemisch in die Umgebung diffundiert, was in einem erhöhten Schäumgrad resultiert.

Bild 2: Die Begasung der Schmelze erfolgt über eine Filterscheibe. Die Mischzonen homogenisieren das Polymer-Gas-Gemisch.

Extrusionsschaum mit Potenzial für Leichtbau-Anwendungen

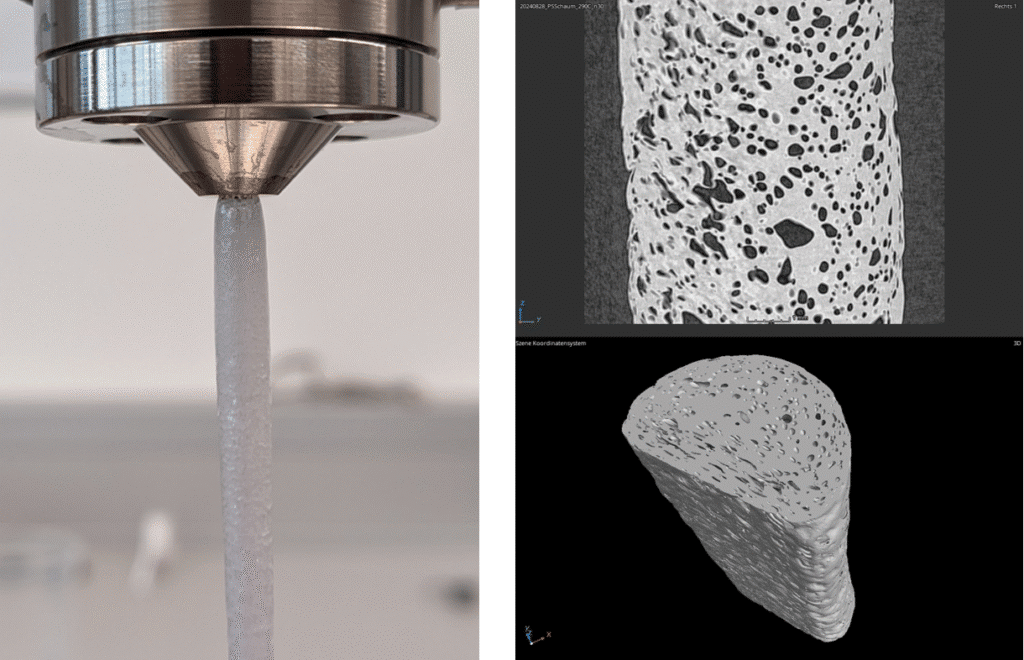

Der Einschnecken-Extruder ist bisher mit Polystyrol (PS), thermoplastischem Polyurethan (TPU) und Ethylen-Vinylacetat (EVA) getestet worden. Bild 3 zeigt Detailaufnahmen eines PS-Schaums, hergestellt mit der dynamischen Mischzone.

Ein grosser Vorteil der In-Situ-Treibmitteldosierung ist die Möglichkeit zur lokalen Beeinflussung des Schäumgrades während des Druckvorgangs. Dies erlaubt die Realisierung von Dichtegradienten, um in spezifischen Bereichen kompakter oder höher geschäumt zu drucken. Eine Anwendung dafür wäre z. B. die Herstellung von Sandwich-Strukturen aus Monomaterial. Durch das Aufschäumen können grosse Volumen in kürzerer Zeit gedruckt werden, was die Wirtschaftlichkeit weiter steigert.

Hohes Potenzial für 3D-gedruckte Schaumstrukturen zeigt sich im Transportbereich (Automobil, Luftfahrt, etc.), wo durch Gewichtseinsparungen und guten thermischen Isolationseigenschaften die Effizienz gesteigert werden kann. Die Verpackungsindustrie, besonders die Herstellung komplexer Mehrweg-Verpackungen, kann ebenfalls interessant für den In-Situ-Schaum-3D-Druck sein aufgrund der guten Dämpfungseigenschaften.

Personalisierte Anwendungen geschäumter Strukturen

Ein grosser Mehrwert der additiven Fertigung im Vergleich zu subtraktiven Verfahren ist die schnelle und kostengünstige Herstellung in tiefen Stückzahlen. Besonders im Bereich von personalisierten Produkten mit Stückzahl 1 bietet der 3D-Druck einen grossen Mehrwert.

Durch das Schäumen von thermoplastischen Elastomeren (TPE), EVA oder Polypropylen (PP) können Halbhartschäume (70 – 700 MPa) bis Weichschäume (<70 MPa) generiert werden [5]. Diese können beispielsweise im Sport- und Lifestylebereich für personalisierte Produkte wie z. B. Schuhsohlen, Fahrradsättel, Polsterungen, etc. eingesetzt werden. Im Medizinbereich bietet das In-Situ-Schäumen bei Sitzpolstern beispielsweise für Diabetes-Patienten grossen Mehrwert durch die mögliche Reduktion von Druckstellen mittels lokal einstellbarem Schäumgrad.

Weitere Ziele in der Forschung sind das Erschliessen weiterer Kunststoffe sowie die Realisierung neuer Anwendungen. Das IWK ist offen für Projektideen und sucht nach spannenden Einsatzgebieten für diese Technologie. Kontaktieren Sie uns mit Ihrer Projektidee!

Literatur

[1] Volker Altstädt and Axel Mantey. Thermoplast-Schaumspritzgießen. Hanser, München, 2011.

[2] Lutz Liebehentschel and Marcel Wiesner. IKV-Seminar: Thermoplastische Schaumstoffe – Neues aus Spritzgießen und Extrusion. Chemische Treibmittel, 9 2006.

[3] Otto Schwarz, Friedrich-Wolfhard Ebeling, and Brigitte Furth. Kunststoffverarbeitung. Vogel Buchverlag, Würzburg, 11th ed. edition, 2009.

[4] Hartmut Traut. Physikalischer Schaumspritzguss. Hanser eLibrary. Hanser, München, 2023.

[5] Lisa Werne. Hydrotalcite als neuartige Treibmittel für Polyethylenschäume. 2019. doi:10.25534/tuprints-00009298.

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Fachbereich 3D Printing / AM

Eichwiesstrasse 18b

CH-8640 Rapperswil-Jona

+41 58 257 13 05

daniel.omidvarkarjan@ost.ch

www.ost.ch/iwk