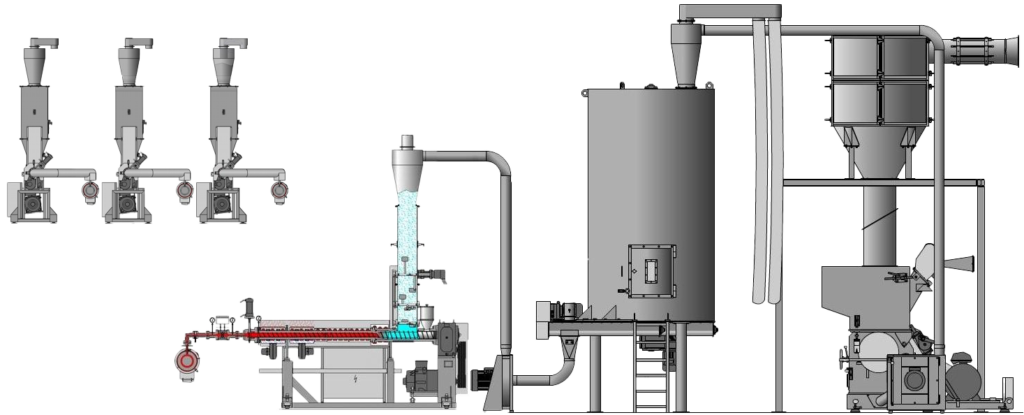

Das von Sikoplast entwickelte Hybridsystem stellt eine innovative Kombination aus einem Randstreifenextruder und einem Off-Line-System dar.

Dieses System ermöglicht die effiziente Rückführung von Produktionsabfällen aus PP-Vlies direkt in den Extrusionsprozess, bei minimaler Scher- und Temperaturbelastung. In Kombination mit einer automatischen Zuführung der Randstreifen bietet es eine aussergewöhnliche Flexibilität und reduziert den manuellen Aufwand erheblich.

Produktionsabfälle wie Filamente, Garne und Randstreifen werden zunächst mithilfe einer hochmodernen Schneidmühle zerkleinert. Die Materialzuführung zur Schneidmühle kann je nach Materialart individuell angepasst werden. Die Schneidmühle selbst kann entweder in unmittelbarer Nähe der Extruderanlage oder nahe der Stelle positioniert werden, an der die Abfälle anfallen.

Konstante Materialversorgung

Die Randstreifen, die kontinuierlich an der Produktionsanlage oder dem Wickler anfallen, werden mithilfe einer pneumatischen Zuführung automatisch dem Hybridsystem zugeführt. Das zerkleinerte Material wird in einem Vorratssilo zwischengelagert, um eine konstante Materialversorgung für den Extrusionsprozess sicherzustellen. Diese Lagerkapazität des Silos ist so dimensioniert, dass der Recyclingprozess fortgesetzt werden kann, selbst wenn die Schneidmühle gelegentlich ausser Betrieb ist, beispielsweise während des Messerwechsels. Die Schneidspaltverstellung an der Mühle ermöglicht einen schnellen und unkomplizierten Messerwechsel.

Vom Vorratssilo wird das zerkleinerte Material zum Rückführungs-Extruder gefördert, wo es aufgeschmolzen und über eine Schmelzleitung dem Produktionsextruder zugeführt wird.

Die Extruderschnecke ist konisch aufgebaut, wobei der Durchmesser in der Einfüllzone deutlich grösser ist als in der anschliessenden Kompressionszone, wo er auf den regulären Produktionsdurchmesser reduziert wird. Diese Schneckenkonstruktion ermöglicht eine effiziente Vorverdichtung von Materialien mit geringem Schüttgewicht.

Hohe Durchsätze

In Bezug auf den Recyclingprozess können hohe Durchsätze erzielt werden, selbst bei Vliesen mit einem Flächengewicht von 12 g/m2, ohne dass eine Vorverdichtung erforderlich ist. Die Energiezufuhr wird präzise gesteuert, da die unkontrollierte Energiezufuhr, wie sie in Kompaktaren oder Agglomeratoren vorkommt, eliminiert wurde. Bei Bedarf kann der Rückführungs-Extruder mit einer Entgasungszone ausgestattet werden, um flüchtige Bestandteile aus der Schmelze zu entfernen.

Das Hybridsystem bietet uneingeschränkte Möglichkeiten in Bezug auf die Abzugsgeschwindigkeit der Randstreifen. Produktionsabfälle werden automatisch und effizient verarbeitet und zugeführt. Mittels pneumatischer Fördereinrichtungen können verschiedene Arten von Abfällen aus verschiedenen Zuführungen gleichzeitig verarbeitet werden.

Besonders interessant ist, dass man mittels einer Schneidmühle und Lagersilo mehrere Rückspeiseextruder beschicken kann. Was zusätzlich einen erheblichen Energievorteil mit sich bringt.