Für viele 3D Druck Anwendungen stellt der aufwändige Konstruktionsprozess den grössten Bottleneck dar. In diesem Beitrag präsentieren wir, wie mit Designkonfiguratoren eine digitale Prozesskette geschaffen werden kann, mit welcher Nutzer produktionsfertige Designs selber erzeugen können. Wir gehen dabei auf die wichtigsten Potenziale und Herausforderungen für die Implementierung solcher Systeme ein.

Autoren: Daniel Omidvarkarjan, Patrick Beutler, beide Inspire AG, Simon Ritter, Prof. Dr. Mirko Meboldt, beide Produktentwicklungsgruppe Zürich pd|z, ETH Zürich

Additive Fertigungsverfahren (AM) im Kunststoffbereich sind mittlerweile soweit entwickelt, dass sie in der Industrie etabliert sind. Zu den gängigsten Kunststoff AM Verfahren gehören dabei Selective Laser Sintering (SLS), Multi-Jet Fusion (MJF), Stereolithografie (SLA) und Fused Deposition Modeling (FDM). AM ist im Anwendungsfeld des Prototypings gross geworden; heute etabliert sich die Fertigungstechnologie zunehmend im Bereich von Endprodukten, wie z.B. Greifersysteme in der Verpackungsindustrie, Ersatzteile, technische Betriebsmittel, wie Montagehilfen, Spannvorrichtungen oder auch Formen für die Herstellung von Guss- und Faserverbundteilen. AM wird zunehmend zu einem Wertschöpfungstreiber mit klaren Wettbewerbsvorteilen durch die Vereinfachung von Produktions- und Montageschritten, verbesserte Performance von Bauteilen, kurze Fertigungszeiten und die Möglichkeit für Individualisierung.

Industriebeispiele zeigen, dass sich die Fertigungskosten von AM rechnen, aber die Konstruktionsaufwände pro individualisiertem Bauteil zunehmend ins Gewicht fallen und daher dem Geschäftsmodell entgegenwirken. Die manuelle, oft zeitintensive und repetitive Konstruktion durch Experten in klassischen CAD Systemen macht individualisierte AM Kleinserien wirtschaftlich uninteressant. Zusammenfassend kann man sagen, dass die Herausforderungen von AM Wertschöpfungsketten sich von der Fertigung in die Konstruktion verschieben.

Um digitale AM Prozessketten wirtschaftlich erfolgreich zu implementieren muss der Konstruktionsprozess effizienter werden, beispielsweise durch dessen (Teil-)Automatisierung. So arbeiten auch wir von der Produktentwicklungsgruppe Zürich (pd|z) der ETH Zürich & Inspire AG intensiv an neuen Methoden und Tools für die Designautomation von AM Bauteilen. Dies beinhaltet auch webbasierte Designkonfiguratoren. Auf Produktebene sind diese seit langem etabliert, wie z.B. in der Autoindustrie. Inzwischen gibt es auch Lösungen und Ansätze um Bauteile auf der Gestaltebene zu konfigurieren. Im Bereich Kunststoff AM gibt es jedoch noch wenig implementierte Beispiele, trotz des vielversprechenden Potenzials. Die Herausforderungen der individualisierten Bauteilproduktion ist durch AM für viele Anwendungen gelöst, die Konstruktion muss daher nachziehen. In diesem Artikel präsentieren wir anhand von drei Fallstudien das Zusammenspiel von AM und Designkonfiguratoren und gehen dabei auf Potenziale und Herausforderungen bei der Implementierung ein.

Erfolgreiche Implementierung in industriellen Fallstudien

Konfiguration von Befestigungspunkten (3D Insert)

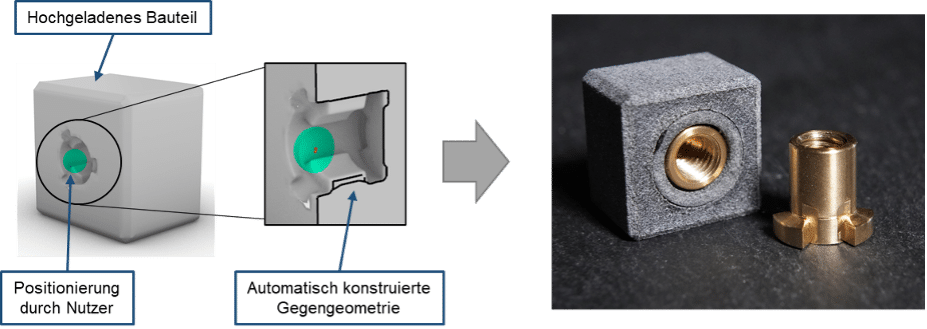

Mit dem 3D Insert (Link: www.3d-insert.com) wurde am pd|z in Zusammenarbeit mit Alpa ein verbesserter Gewindeeinsatz für AM Kunststoffbauteile entwickelt. Im Gegensatz zu marktüblichen Lösungen überträgt das 3D Insert die Kraft über einen Formschluss auf das Kunststoffbauteil und kommt deshalb ohne Presswerkzeuge oder Klebstoffe zurecht. Zudem kann es durch wenige Handgriffe aus dem Bauteil entfernt und wiederverwendet werden. Für die Aufnahme des Gewindeeinsatzes im Bauteil und die spätere formschlüssige Verbindung wird jedoch eine komplexe Gegengeometrie benötigt. Diese ist aus Perspektive der Fertigung unproblematisch, jedoch steigt der Designaufwand erheblich an, da für jeden Befestigungspunkt die komplexe Gegenöffnung platziert und auskonstruiert werden muss.

An diesem Punkt setzt der Designkonfigurator für das 3D Insert an: In einem Webinterface kann ein Bauteil in Form einer .stl-Datei hochgeladen und die Gegengeometrien können für die Aufnahme der Gewindesätze platziert werden. Die Positionierung kann dabei entweder über Drag and Drop oder durch den Upload von Koordinaten erfolgen. Der Designkonfigurator fügt dann an den gewünschten Positionen automatisch die Gegenöffnungen ein. Eine Live-Vorschau zeigt an, wie das modifizierte Bauteil aussieht. Anschliessend kann die konfigurierte Datei heruntergeladen oder auf einen Server übermittelt werden (z.B. für die automatische Bestellung bei einem AM Dienstleister). Für die Entwicklung des Designkonfigurators wurde hierbei das CAD Programm Rhino / Grasshopper genutzt. Mithilfe des Clouddienstes Shapediver kann dieser dann über eine Webseite oder ein App zugänglich gemacht werden. Diese integrale Verknüpfung von Normteilen, automatisiertem Designservice und AM Produktion schafft die Grundlage für neue digitale Wertschöpfungsketten und Geschäftsmodelle.

Konfigurator zum Platzieren von Gewindeeinsätzen in Kunststoff AM Bauteile (Bildquelle: pd|z)

Individualisiertes Fotografie-Zubehör (Novoflex)

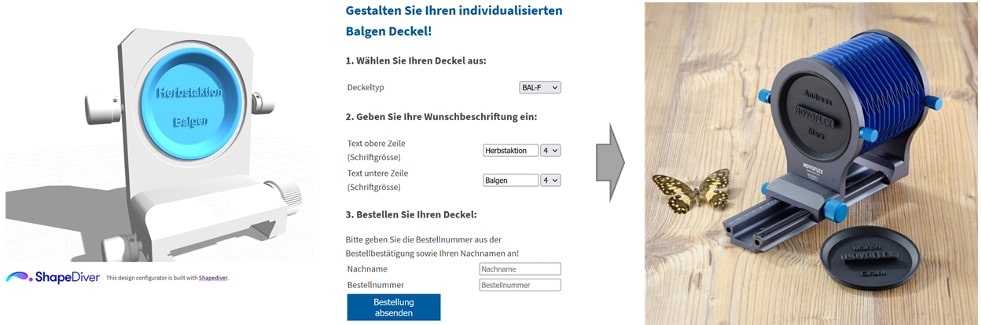

In Zusammenarbeit mit Novoflex wurden gleich zwei Pilot-Konfiguratoren entwickelt. Als traditioneller Hersteller von professionellem Fotografie-Zubehör hat das Unternehmen einen starken Fokus auf spanende Fertigung mit Metall. Dies stellt teilweise eine Herausforderung für die Produktentwicklung dar, da individuelle Kundenbedürfnisse oder explorative Produktideen nicht wirtschaftlich bedient werden können. Aus diesem Grund bietet sich erneut die Kombination aus AM und Designkonfiguratoren an. Massgeschneiderte Bauteile können ohne CAD Kenntnisse schnell und automatisiert von Endnutzern gestaltet und aus Kunststoff in kleinen Losgrössen gefertigt werden.

Der erste Konfigurator bietet Kunden die Möglichkeit zu einem bestellten Balgengerät (Vorrichtung für Makrofotografie) eine personalisierte Abdeckung zu erhalten. Diese kann mit einem eigenen Schriftzug versehen und als Ausführung mit oder ohne Griff gewählt werden. Aufgrund der hohen Ansprüche hinsichtlich Haptik und Oberflächenqualität wurde hierfür das SLS Verfahren ausgewählt.

Mithilfe des zweiten Konfigurators können Kunden Stativzubehör individualisieren. So gibt es verschiedene vordefinierte Aufsätze, wie etwa eine Ablageschale oder Smartphonehalterung. Darüber hinaus gibt es ein Blanko Modul, womit fortgeschrittene Nutzer eigene Aufsätze gestalten können. Im Gegensatz zum Balgenkonfigurator können die erstellten Modelle gleich als .stl-Datei heruntergeladen und selber auf einem FDM Drucker hergestellt werden. Der Konfigurator hilft daher primär zu verstehen, welche zukünftigen Produkte gefragt sein können und wie diese aussehen sollen. In diesem Fall wird der Konfigurator also genutzt um Daten zu sammeln und so eine aktive Marktforschung im Sinne von Open Innovation zu betreiben.

Vielfältige Potenziale für die Kunststoffindustrie

Die präsentierten Fallstudien zeigen auf, wie vielfältig Designkonfiguratoren im Kontext Kunststoff AM eingesetzt werden können und welche Potentiale sich daraus ergeben. So ermöglichen sie einerseits neue Geschäfts- und Wertschöpfungsmodelle. Beim 3D Insert etwa fungiert der Konfigurator als zusätzliche Dienstleistung zum eigentlichen physischen Produkt (Gewindeeinsatz), wohingegen beim Stativzubehör die Generierung von Nutzerdaten im Sinne von Open Innovation im Vordergrund steht. Die zugrundeliegende Automatisierung des Designprozesses führt zu signifikanten Zeit- und Kostenersparnissen, welche häufig individualisierte AM Produkte erst wirtschaftlich machen. Diese Automatisierung ermöglicht ausserdem eine nahtlose Einbindung in die digitale Prozesskette von AM. Mit webbasierten Designkonfiguratoren wird zudem aufgrund des intuitiven Zugangs und der Plattformunabhängigkeit eine grosse Reichweite erzielt, mit welcher auch neue Kundensegmente erreicht werden können. Die spielerische Interaktion führt zu einem verbesserten Nutzererlebnis mit dem Gefühl selbst ein Produkt erstellt zu haben.

In der Implementierung von Konfiguratoren gibt es jedoch auch Herausforderungen. So kann abhängig von der genauen Anwendung und Zielgruppe eine reduzierte Nutzerakzeptanz vorliegen, vor allem wenn bei kommerzieller Nutzung Bauteilgeometrien hochladen müssen. Eine weitere Herausforderung liegt im benötigten Know-how. So sind neben Kenntnissen hinsichtlich Konstruktion für AM typischerweise auch Expertise in CAD Scripting und Web Development notwendig. Zu guter Letzt ist die Identifikation geeigneter Produkte, oder genauer Produktfamilien, entscheidend um eine erfolgreiche Implementierung durchzuführen.

Industriepartner für Forschungsprojekte gesucht

Zusammenfassend können wir festhalten, dass Kunststoff AM und Designkonfiguratoren hervorragend zusammenpassen. Sie kombinieren die wirtschaftliche Fertigung von Kleinserien mit einem intuitiven und effizienten Zugang zum Design für Endnutzer. Wie in den Fallstudien gezeigt, sind die technischen Voraussetzungen für die Implementierung solcher Designkonfiguratoren heute schon grösstenteils gegeben. Ähnlich wie bei der Entwicklung von AM Produkten im Allgemeinen ist dabei jedoch die Identifizierung einer geeigneten Anwendung zentral und ein iteratives Vorgehen zu empfehlen.

Am pd|z werden wir die Nutzung solcher Designkonfiguratoren in Kombination mit AM und die Identifikation geeigneter Cases weiter erforschen. Zusätzlichen Forschungsbedarf sehen wir in der Beurteilung und Messung des Einflusses solcher Konfiguratoren auf die gesamte Wertschöpfungskette eines Unternehmens. Wir sehen grosses Potenzial in der Integration höherwertiger Features, welche mit Ansätzen aus den Bereichen Knowledge Based Engineering (KBE) oder Machine Learning (ML) die CAD Modellierung unterstützen.

Um diese Forschung weiter voranzutreiben sind wir fortlaufend auf der Suche nach Partnerschaften für gemeinsame Projekte und Kooperationen. Interessierte können uns jederzeit mit ihrem Anliegen kontaktieren.

Kontakt

Produktentwicklungsgruppe Zürich pd|z

ETH Zürich

meboldtm@ethz.ch

http://www.pdz.ethz.ch