Polypropylen (PP) ist ein weit verbreitetes Material in Lebensmittelverpackungen. Allerdings fehlen bislang europaweit geeignete Systeme, Recyclingtechnologien und deren Zulassungen, um PP als Food Contact Material (FCM) in einem geschlossenen Kreislauf zu führen. Das Projekt «Entwicklung geschlossener Kreisläufe für Lebensmittelkontakt rPP (FCMrPP)» untersucht die Machbarkeit eines solchen Kreislaufs in der Schweiz und beleuchtet die damit verbundenen Herausforderungen, die im Verlauf des Projektes identifiziert wurden.

Autoren: Rabea Ganz, Projektmitarbeiterin, realcycle GmbH, Melanie Haupt, Geschäftsführerin realcycle GmbH, Rémy Stoll, Geschäftsführer KATZ, Panayota Tsotra, Leiterin aF&E, KATZ

Mit einem Anteil von rund 23 % aller Kunststoffverpackungen in der Schweiz [1], ist Polypropylen (PP) eines der am meisten eingesetzten Polymere. Die Vorteile von PP liegen in der einfachen Kunststoffsynthese und dem damit einhergehenden tiefen Preis, kombiniert mit vorteilhaften mechanischen Eigenschaften und einer geringen Materialdichte. Insbesondere spielt PP eine bedeutende Rolle als Lebensmittelverpackung. Typischerweise sind das Einmalverpackungen wie Becher für Kaffee-Fertiggetränke oder andere Milchprodukte. Durch den verbreiteten Einsatz in Einmalverpackungen fallen jährlich einige zehntausende Tonnen PP-Abfall an. Dabei haben vorangegangene Projekte gezeigt, dass PP eine hohe Recyclingfähigkeit besitzt und seine mechanischen Eigenschaften über mehrere Recyclingzyklen hinweg weitgehend erhalten bleiben (siehe KunststoffXtra 11-12/2022, «Kreisläufe schaffen für Polypropylen»).

Die Forderungen aus Politik und Gesellschaft, den Verpackungskreislauf zu schliessen, werden immer lauter – einerseits über das Design for Recycling, andererseits aber auch hinsichtlich des Einsatzes von Rezyklat (z. B. in der neuen Packaging and Packaging Waste Regulation (PPWR) der EU). Derzeit ist recyceltes Material in Lebensmittelverpackungen, abgesehen von rPET in PET-Getränkeflaschen, noch nicht zugelassen. Stattdessen wird rPP ausschliesslich in Non-Food-Anwendungen eingesetzt. Dieser Anwendungsbereich wird mittelfristig gesättigt sein [2]. Um die Kreislauffähigkeit zu gewährleisten und Rezyklat tatsächlich einzusetzen, ist es daher essenziell, einen geschlossenen Kreislauf für Lebensmittelkontaktmaterialien zu etablieren. Dies erfordert sowohl systemische als auch technische Fortschritte.

Genau hier setzt das von Innosuisse unterstützte Kreislaufprojekt FCMrPP (Food Contact Material Recycled Polypropylene) an: In einem diversen Konsortium wird der erste PP-Kreislauf von der Sammlung bis zur Wiederverwendung im Lebensmittelbereich in der Schweiz simuliert. Ziel ist es, eine tragfähige Wertschöpfungskette für recyceltes Polypropylen zu schaffen, welches den hohen Anforderungen an Lebens-mittelsicherheit entspricht. Ein solcher Kreislauf würde nicht nur wertvolle Ressourcen schonen und zur Erreichung der Netto-Null-Ziele beitragen, sondern auch die Resilienz der Schweizer Wirtschaft stärken.

Artikelbasierte Sortierung durch künstliche Intelligenz

Die Sortierung von Kunststoffen nach Mate-rialfraktion ist bereits seit vielen Jahren etabliert. Doch der Sortierprozess in Food- und Non-Food-Verpackungen steht noch am Anfang. Mithilfe von Nahinfrarotspektroskopie (NIR), Bilderkennung und künstlicher Intelligenz (KI) werden Verpackungen in weiss/transparente (Bild 1a) und bunte Fraktionen sortiert (Bild 1b). Anschliessend wird die weisse/transparente Fraktion ihrer ursprünglichen Anwendung zugeordnet. Dabei analysiert die KI die Verpackungen in Millisekunden und entscheidet, ob sie ursprünglich in Kontakt mit Lebensmitteln eingesetzt wurden.

Die neusten Praxisversuche haben gezeigt, dass es bei der Sortierung noch Hürden zu überwinden gibt. Verpackungen werden in Sammelsäcken ineinandergesteckt und beim Transport deformiert, was die Erkennung und Sortierung erschwert. Zudem muss die KI auf landesspezifische Verpackungen trainiert werden, um eine hohe Erkennungsgenauigkeit zu erreichen. Dieses Training ist für die Schweiz noch ausstehend, Erfahrungen aus anderen Ländern stimmen jedoch optimistisch: Es wurden gute Resultate mit hohen Reinheiten erzielt.

Eine weitere Herausforderung ist, dass PP je nach Verarbeitungsprozess – Spritzguss oder Thermoformen – unterschiedliche Materialeigenschaften benötigt (insbesondere bzgl. Fliessverhalten). Für ein hochwertiges Rezyklat, das prozessstabil wiederverarbeitet werden kann, ist daher eine Sortierung nach ursprünglich genutzten Verarbeitungsverfahren erforderlich. Die systematischen Untersuchungen im Vorgängerprojekt haben gezeigt, dass das Mischen kleiner Mengen (bis zu 5 %) eines Typs mit dem anderen akzeptabel ist, bei grösseren Vermischungen allerdings Rezyklat entsteht, das für keines der Verarbeitungsverfahren geeignet ist.

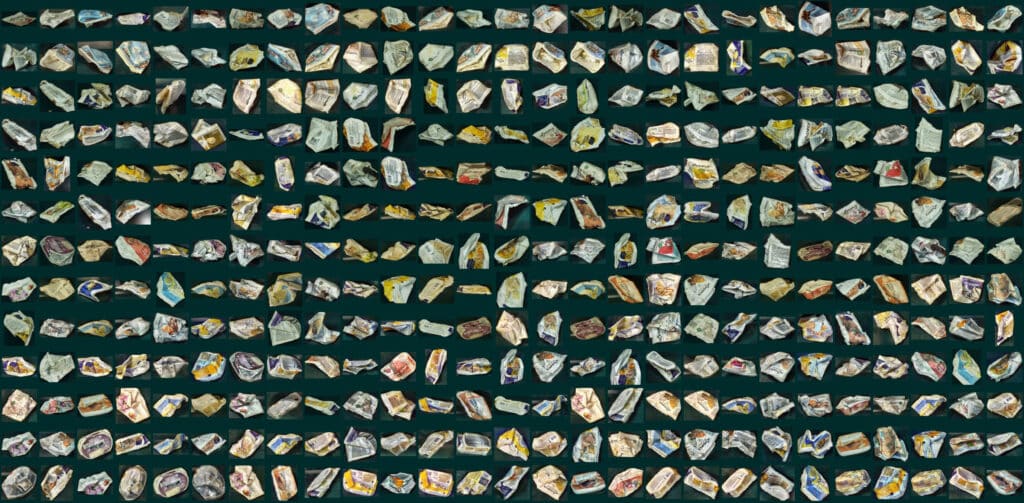

Im Projekt erfolgte die Sortierung zuerst maschinell, danach manuell: Jede Verpackung wurde anhand spezifischer Merkmale, wie Anspritzpunkte (für Spritzgussmaterialien) oder Dünnwandigkeit (für Thermoformmaterialien), sortiert. Darüber hinaus wurde eine umfangreiche Fotodatenbank mit PP-Verpackungen erstellt und zum Trainieren eines Identifikationsalgorithmus verwendet (Bild 2). Dies kann eine gute Grundlage für die zukünftige Entwicklung automatisierter Sortiersysteme auf Basis des PP-Typs sein.

Fortschritte in der Aufbereitung

Im Projekt wurde ein Pilotaufbau realisiert, mit dem Kunststoffverpackungen in 20 kg Batches gereinigt und Druckfarben entfernt werden können (Deinking). Die Pilotanlage baut auf dem Know-how und auf Laboranlagen der BASF-Gesellschaft Chemetall GmbH auf. Die Deinking-Technologie wurde Ende des letzten Jahrhunderts entwickelt und gewinnt mit dem steigenden Bedarf an hochwertigen Rezyklaten an Bedeutung. Das Einzigartige am Pilotaufbau ist, dass damit Prozessparameter im kleinen Massstab optimiert werden können. Gerade für die hohe Reinheit von Lebensmittelverpackungswerkstoffen ist der Reinigungsschritt im Werkstoffkreislauf von zentraler Bedeutung. Die Batchgrösse erlaubt es, Prozessparameter schneller an die spezifischen Anforderungen der Materialien und der nächsten Anwendung anzupassen, sowie den Umgang mit dem Waschwasser in ökonomischer und ökologischer Hinsicht zu optimieren.

Die Tests haben gezeigt, dass 94 % der Flakes vollständig deinkt werden konnten (Bild 3), was für Verpackungen mit Lebensmittelkontakt erwünscht ist. In industriellen Anlagen wird dank höherer Wascheffizienz durch stärkere Scherkräfte mit noch besseren Ergebnissen gerechnet.

Extrusion und Dekontamination

Insgesamt konnten im Projekt 1,7 Tonnen alt-PP aus gemischtem Sammelgut (rund 20 Tonnen) verarbeitet werden. Daraus wurden 375 kg PP aus Lebensmittelverpackungen gewonnen. Die Lebensmittel-PP Fraktion teilt sich im Verhältnis 1:2 in Thermoform- und Spritzgussmaterial auf. Das gewonnene PP wird in einem nächsten Schritt zu Granulat aufbereitet. Es wurde festgestellt, dass die in der Primärverpackung eingesetzten Stabilisatoren durch die Verarbeitung und Nutzung fast vollständig verbraucht werden und in den Flakes meist in zu niedriger Konzentration vorliegen. Um die Flakes während der Weiterverarbeitung vor dem Abbau zu schützen, wird ein Additivblend der IrgaCycle-Reihe von BASF bei der Re-Granulierung zugefügt. Für Februar 2025 ist der wichtigste Schritt zum Schliessen des Kreislaufs geplant. Erstmals produzieren etablierte Verpackungshersteller (Greiner Packaging AG, Säntis Packaging AG und Silac AG) in industriellen Prozessen Musterteile aus recyceltem Lebensmittel-PP. Die rezyklierten Verpackungen werden anschliessend bei Emmi Schweiz AG auf das Abfüll- und Siegelverhalten getestet. Gleichzeitig werden erste Analysen zur Migration und Reinheit durchgeführt. So soll überprüft werden, ob ein geschlossener Kreislauf für PP-Lebensmittelverpackungen technisch realisierbar ist.

Nachhaltigkeitsbetrachtung

Die Entwicklung von Kreisläufen für Lebensmittelkontaktmaterialien bringt grosse Chancen, jedoch auch zahlreiche Herausforderungen mit sich. Im laufenden Projekt wird ein solcher Kreislauf für PP simuliert. Von der Sammlung über das Rezyklat bis hin zu neuen Verpackungen zeigte sich, dass die Qualität durch bessere Sammlung und intelligente Sortierung auf Verpackungsebene deutlich gesteigert werden kann. Intensives Waschen und Deinking verbessern die Qualität der Flakes weiter. Nun bleibt noch, das Granulat auf industrieller Ebene in realen Verpackungen zu testen.

Die notwendigen weiteren Entwicklungsschritte betreffen die gesamte Wertschöpfungskette von Lebensmittelverpackungen – von der Kunststoffproduktion bis hin zu den Konsumierenden. Die Aufgabe der Kreislaufschliessung lässt sich nicht einem einzelnen Akteur der Wertschöpfungsketten zuweisen. Zu lange würde die Produktentwicklung über alle Stufen der Wertschöpfungskette dauern. Deswegen ist eine Weiterentwicklung in übergreifenden Projektkonsortien angezeigt und sollte intensiviert werden.

Ausblick

Ein Folgeprojekt ist bereits in Planung, um die gewonnenen Erkenntnisse weiter zu vertiefen und den Kreislauf von PP-Lebensmittelverpackungen auf eine breite industrielle Basis zu stellen. Die notwendigen Lösungen zu entwickeln und umzusetzen, verlangt eine enge Zusammenarbeit aller Beteiligten.

Projektpartner

Das hier vorgestellte Projekt wurde von der realcycle GmbH initiiert und gemeinsam mit dem KATZ (Kunststoff Ausbildungs- und Technologie-Zentrum) konzipiert. Die praktischen Versuche wurden in enger Kooperation aller Partner geplant und vom KATZ durchgeführt. Das Institut für Technologiemanagement der Universität St. Gallen (ITEM-HSG) hat die ökonomische Betrachtung des Projektes übernommen. Ermöglicht wurde das Projekt durch die Unterstützung von Innosuisse sowie durch die Zusammenarbeit mit Industriepartnern entlang der Wertschöpfungskette: Coop Genossenschaft, BASF Schweiz AG, Migros Industrie AG, Emmi Schweiz AG, Greiner Packaging AG, Silac AG, Säntis Packaging AG und InnoPlastics AG.

Literatur

[1] Klotz, M. und Haupt, M. 2022. A high-resolution dataset on the plastic material flows in Switzerland. Data in Brief, Volume 41.

[2] Klotz, M. et al. 2022. Limited utilization options for secondary plastics may restrict their circularity. Waste management, Volume 141.

Kontakt

realcycle GmbH

CH-8050 Zürich

melanie.haupt@realcycle.ch

www.realcycle.ch