Arburg beschäftigt sich schon sehr lange und intensiv mit dem Thema Nachhaltigkeit und Ressourceneffizienz. Auf Basis des Standard ISO TS 14067:2015, der die Treibhausgasbilanz eines Produkts definiert, hat Arburg untersucht, wie sich der Product Carbon Footprint (PCF) und der spezifische Energiebedarf seiner Spritzgiessmaschinen ermitteln lassen.

Autor: Bertram Stern, Sustainability Manager, Arburg

Mit dem „Green Deal“ der Europäischen Union wird die Reduktion des CO2-Footprints von Unternehmen und deren Produkten stark vorangetrieben. Um die strengen gesetzlichen Vorgaben erfüllen zu können und bis 2050 klimaneutral zu produzieren, müssen die Betriebe die Energie- und Ressourcen-Effizienz künftig deutlich steigern. Entsprechend ist Nachhaltigkeit bei vielen europäischen Kunststoffverarbeitern derzeit ein wichtiges strategisches Thema.

Gesetzlich verankert: CO2-Neutralität in Deutschland bis 2045

Das deutsche Klimaschutzgesetz geht noch einen Schritt weiter und fordert bis zum Jahr 2030 eine Reduktion der CO2-Emissionen um 65 Prozent und CO2-Neutralität bis zum Jahr 2045. Der international anerkannte Standard zur CO2-Bilanzierung – das “Greenhouse Gas Protocol” – betrachtet unterschiedliche Emissionsbereiche (Scopes). Spritzgiessmaschinen gehören zu Anlagengütern im Scope 3, in den indirekte Emissionen aus vor- und nachgelagerten Unternehmensprozessen einfliessen. Arburg bringt sich als Maschinenhersteller beim Thema CO2-Bilanzierung aktiv und umfassend ein, um belast- und vergleichbare Kennzahlen zu liefern und die hoch gesteckten Klimaziele zu erreichen. Das belegt auch die überdurchschnittliche Einstufung „B“ im Carbon Disclosure Projekt (CDP).

PCF – Product Carbon Footprint

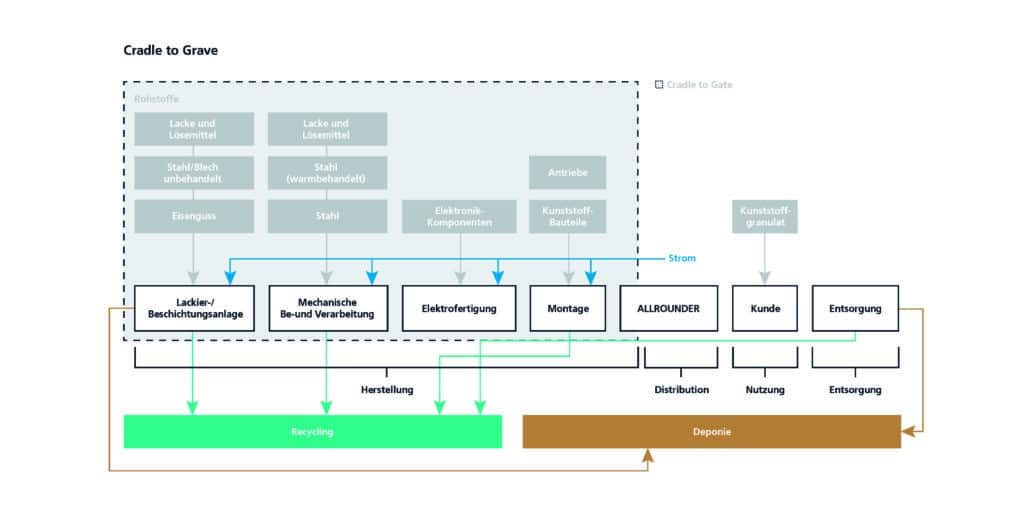

Im Unterschied zum jährlich bilanzierten CO2-Fussabdruck für das ganze Unternehmen – dem Corporate Carbon Footprint (CCF) – umfasst der Product Carbon Footprint (PCF) die emittierten und entzogenen Treibhausgasmengen über die gesamte Lebensdauer eines Produkts hinweg. Angegeben als CO2-Äquivalent ist der PCF eine wichtige Kennzahl in der Ökobilanz. Die Leitlinien für die Quantifizierung und Berichterstattung bildet der internationale Standard ISO TS 14067:2018. Für Spritzgiesser relevant ist zunächst die Frage, mit welchem CO2-Fussabdruck die vom Hersteller produzierte Maschine im Betrieb ankommt. In seiner Betrachtung „Cradle to Gate“ zieht Arburg die zugehörige Systemgrenze von der Rohstoffgewinnung über die Herstellungsphase bis zum Werkstor. Auf diesen Zeitraum entfallen aber nur rund fünf Prozent der CO2-Emissionen. Über den gesamten Produkt-Lebenszyklus („Cradle to Grave“) hinweg entsteht der Grossteil des PCF während der Nutzungsphase beim Kunden, hinzu kommen Emissionen im Rahmen der Distribution und Entsorgung.

Arburg erfasst die CO2-Emissionen bis zur fertig produzierten Spritzgiessmaschine in vier Prozessschritten: Lackieren bzw. Beschichten, mechanische Be- und Verarbeitung, Elektrofertigung sowie Montage. Diesem betrieblichen Ablauf sowie den weiteren Phasen im Produktlebenszyklus lassen sich die eingesetzten Rohstoffe sowie der jeweilige Strombedarf zuordnen (Abb. 1).

Rohstoffbezogene CO2-Emissionen

Die Stückliste einer Spritzgiessmaschine kann, bis zur einzelnen Schraube heruntergerechnet, aus bis zu 11.000 Einzelpositionen bestehen. Für eine bessere Handhabbarkeit fasst Arburg die Rohstoffe in acht Materialgruppen zusammen. Ein Allrounder besteht demnach zu über 55 Prozent aus kunststoffbeschichtetem Eisenguss, zu weiteren rund 35 Prozent aus Stahl und Blech (warmbehandelt, lackiert, kunststoffbeschichtet oder unbehandelt). Kunststoff-Bauteile, Antriebe und Elektronik-Komponenten machen insgesamt nur rund sieben Prozent am Gesamtgewicht aus.

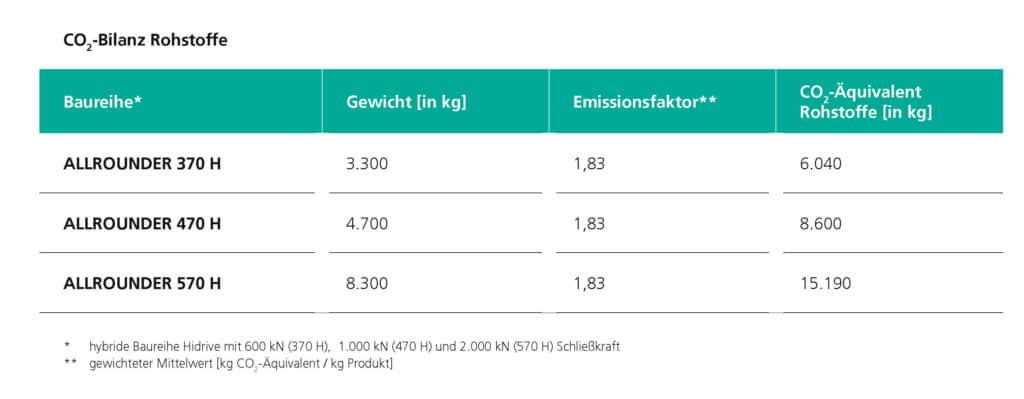

Die Materialgruppen unterscheiden sich deutlich hinsichtlich der CO2-Emissionen, die bei ihrer Erzeugung entstehen. Jedoch lässt sich analog der Verteilung ein gewichteter Mittelwert bestimmen. Dieser so genannte Emissionsfaktor beträgt für einen Allrounder rund 1,83 [kg CO2-Äquivalent pro kg Produkt]. Das CO2-Äquivalent für die komplette Spritzgiessmaschine entspricht demnach dem Emissionsfaktor multipliziert mit dem im Datenblatt angegebenen Produktgewicht (Abb 2).

Ein hybrider Allrounder 570 H mit 2.000 kN Schliesskraft und einem Nettogewicht von 8.300 kg verursacht also bei seiner Herstellung rohstoffbezogene Emissionen von rund 15.190 kg CO2. Bei einem 3.300 kg schweren Allrounder der Baugrösse 370 mit 600 kN Schliesskraft beträgt das CO2-Äquivalent rund 6.040 kg.

Strombezogene CO2-Emissionen bei der Herstellung

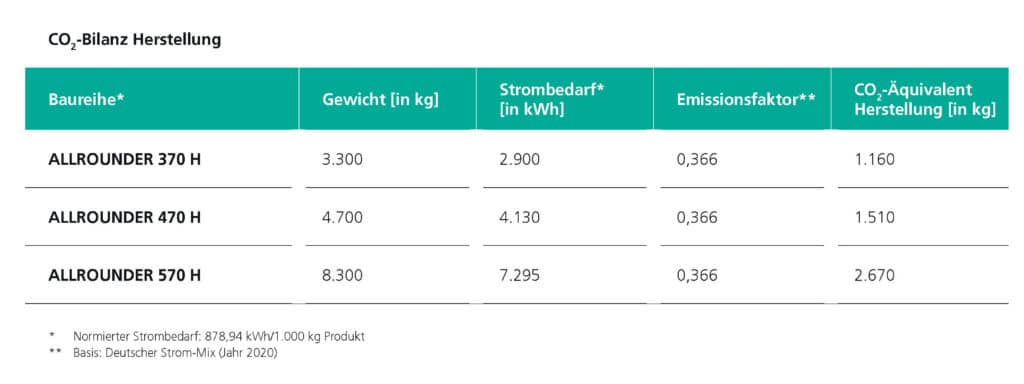

In der Herstellungsphase trägt zudem der Strombedarf zum PCF bei. Basis für normierte Berechnungen sind – auf das Jahr 2020 bezogen – ein Strombedarf von 878,94 kWh pro 1.000 kg Produkt sowie ein Emissionsfaktor von 0,366 [kg CO2-Äquivalent pro kWh] für den Deutschen Strom-Mix (Abb 3).

Auf Basis des Deutschen Strom-Mix beträgt der Strombedarf 2.900 kWh für den Allrounder 370 H und das CO2-Äquivalent rund 1.160 kg. Beim Allrounder 570 H liegt der Strombedarf demnach bei 7.295 kWh und die Emissionen bei rund 2.670 kg CO2.

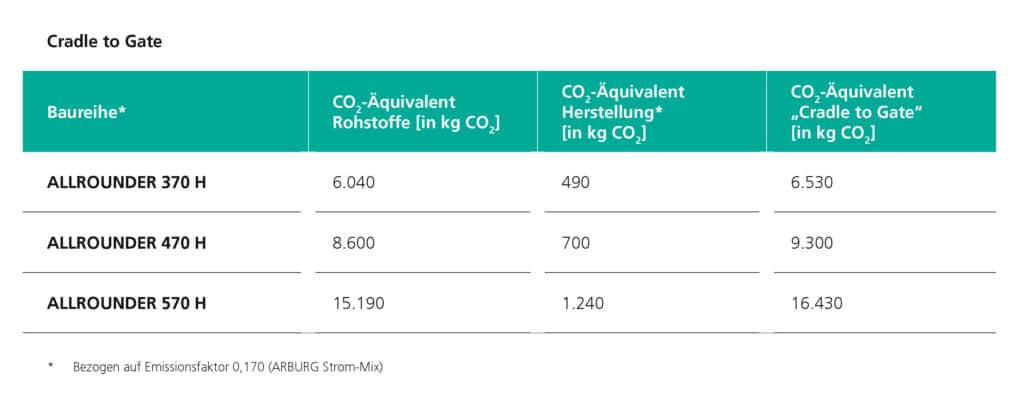

Diese Beispielrechnung lässt sich jedoch nicht 1:1 auf Arburg übertragen. Denn das Unternehmen fertigt rund 60 Prozent seiner Allrounder-Komponenten selbst. Produziert wird ausschliesslich am zentralen Standort in Lossburg, Deutschland. Dabei kommen CO2-neutrale regenerative Energien wie Photovoltaik, Windenergie und Geothermie sowie Blockheizkraft zum Einsatz. Der regionale Fremdbezug von Strom stammt seit dem Jahr 2016 vollständig aus ökologischen Quellen. Für den „Arburg Strom-Mix“ beträgt der Emissionsfaktor daher statt 0,366 nur 0,17. (Abb. 4).

Konkret heisst das: Das strombezogene CO2-Äquivalent beträgt beim Allrounder 370 H tatsächlich nur 490 statt 1.160 kg, beim Allrounder 570 belaufen sich die Emissionen auf 1.240 statt 2.670 kg CO2. Aufgrund der hohen Eigenfertigungstiefe und des nachhaltigen Strom-Mix entstehen somit in der Herstellungsphase einer Arburg-Spritzgiessmaschine strombezogen rund 53 Prozent weniger Emissionen als im deutschen Durchschnitt.

Addiert man die rohstoff- und strombezogenen Emissionen, ergibt sich für eine Betrachtung „Cradle to Gate“ ein CO2-Äquivalent von insgesamt 6.530 kg für den Allrounder 370 H bzw. von 16.430 kg für den Allrounder 570 H (Abb. 5).

Zum Vergleich: In Deutschland erzeugt jede Person pro Jahr durchschnittlich einen CO2-Fussabdruck von rund 12.000 kg, abhängig von Faktoren wie Konsum, Mobilität, Wohnen und Ernährung.

Anwendungsbezogener CO2-Fussabdruck in der Nutzung

Rund 95 Prozent des PCF einer Spritzgiessmaschine entfallen auf ihrer Nutzungsphase. Wie viele Emissionen sie im täglichen Betrieb tatsächlich erzeugt, hängt von zahlreichen Faktoren ab. Bereits bei der Auswahl des Kunststoffs, dem Produktdesign und der Konstruktion des Spritzgiesswerkzeugs werden wichtige Weichen gestellt. Eine wichtige anwendungsbezogene Kenngrösse ist hier der spezifische Energiebedarf [kWh pro kg], der sich aus Leistungsaufnahme pro Materialdurchsatz ergibt. Als Faustregel gilt: Je kürzer die Zykluszeit und höher das Schussgewicht, desto kleiner ist der spezifische Energiebedarf und besser das CO2-Äquivalent.

Maschinen-Ausrüstung entscheidend

Ein entscheidender Aspekt für den spezifischen Energiebedarf ist, ob die Spritzgiessmaschine elektrisch, hybrid oder hydraulisch angetrieben wird. Weiterhin spielt eine Rolle, ob Ein- oder Zwei-Kreis-Pumpentechnik bzw. Hydraulikspeicher zum Einsatz kommen und Optionen wie servoelektrisches Dosieren oder Auswerfen zur Ausstattung zählen.

Positiv auf die CO2-Bilanz während der Nutzung wirken sich Features aus, die gleichzeitige, dynamische und schnelle Bewegungen und somit kurze Zykluszeiten ermöglichen. Das gleiche gilt für den Schneckendurchmesser und die installierte Leistung – je grösser das Schussgewicht und je kleiner die Leistungsaufnahme, desto besser. Zusammengefasst gesagt: Eine punktgenau auf die Anforderungen und Prozesse angepasste Maschinenausrüstung kann den Energiebedarf entscheidend verbessern. Bei dieser Aufgabe unterstützt Arburg seine Kunden mit grossem Know-how in Anwendungs- und Verfahrenstechnik und nutzt die Vorteile modularer Maschinentechnik.

Messung des Energiebedarfs nach Euromap 60.2

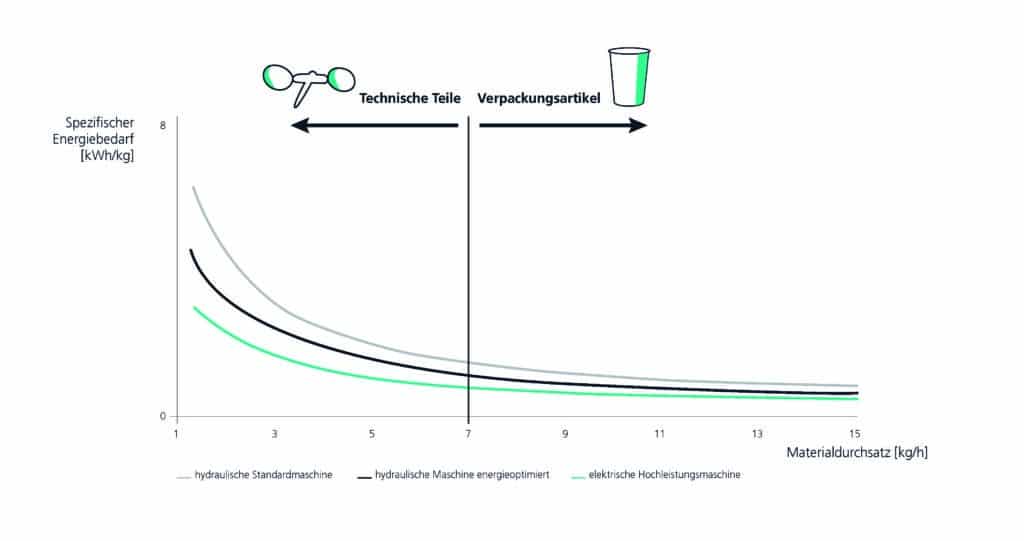

Die Empfehlung Euromap 60.2 bildet die Grundlage für die Ermittlung des Energiebedarfs von Spritzgiessmaschinen in einem kundenspezifischen Prozess. Um einen objektiven Vergleich verschiedener Maschinenkonzepte zu ermöglichen, wird bei mittlerer Leistungsaufnahme unter einheitlichen Vorgaben über einen festgelegten Bilanzraum gemessen und dokumentiert. Die Werte hängen dabei sowohl von der Maschinentechnik als auch von Auslastung und Art der Anwendung ab. So ist der spezifsche Energiebedarf z. B. bei der Fertigung technischer Spritzteile in kleineren Stückzahlen per se deutlich grösser als etwa bei der Fertigung schnelllaufender Verpackungsartikel (Abb. 6).

Die Messergebnisse zeigen: Elektrische Maschinen zeichnen sich gegenüber hydraulischen Standartmaschinen durch einen rund 50 Prozent geringeren Energiebedarf aus. Die Unterschiede sind umso signifikanter, je kleiner der Materialdurchsatz ist. Aber auch energieoptimierte hydraulische Maschinen können den CO2-Fussabdruck deutlich reduzieren.

Praxisbeispiel

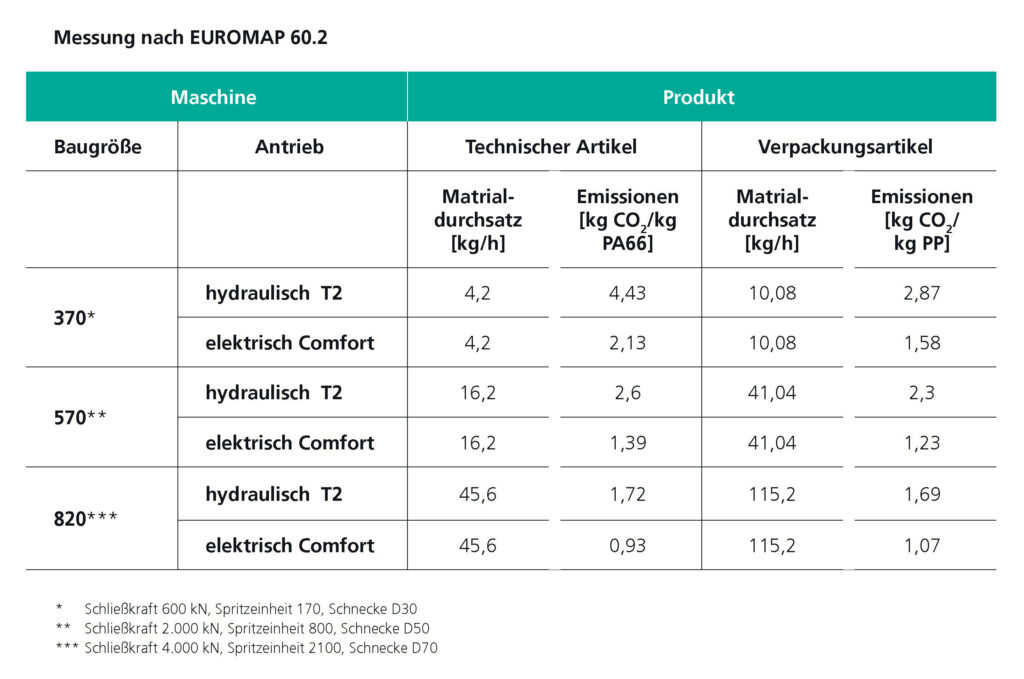

Im Rahmen einer Praxisanwendung hat Arburg beispielhafte verschiedene Szenarien untersucht: Zum Einsatz kamen hydraulische und elektrische Allrounder der Baureihen S und Alldrive in den drei Baugrössen 370, 570 und 820 mit Schliesskräften von 600, 2000 und 4000 kN. Dabei wurde zwischen hydraulischer Antriebstechnik mit Zwei-Kreis-Pumpentechnik (T2) und elektrischer Antriebstechnik in der Leistungsvariante „Comfort“ unterschieden.

Produziert wurde zum einen ein technischer Artikel aus PA66 (GF30) in einer Zykluszeit von 30 Sekunden bei 50 Prozent Plastifizier-Auslastung und zum anderen ein Verpackungsartikel aus PP in fünf Sekunden Zykluszeit bei 100 Prozent Plastifizier-Auslastung (Abb. 7). Die CO2-Emissionen wurden dabei auf Basis des deutschen Strommixes berechnet.

Der elektrische Allrounder 820 A mit einem Durchsatz von 115,2 kg/h verursachte beim Spritzgiessen des Verpackungsartikels Emissionen von 1,07 kg CO2 pro kg Kunststoff-Material. Rund doppelt so viel (2,13) emittierte die elektrische Maschine in der Baugrösse 370 beim Spritzgiessen des technischen Artikels bei 4,2 kg/h Durchsatz. Dieser Wert betrug beim hydraulischen Allrounder 370 S sogar 4,43. Soweit die exemplarische Betrachtung. Je nach Anwendungsfall kann es zu Abweichungen davon kommen. Die tatsächlich aufgenommene Leistung hängt im Einzelfall von Einschaltdauer, Auslastung und Wirkungsgrad der zugeschalteten Verbraucher ab.

Diese Faktoren werden wiederum vom Spritzgiessprozess beeinflusst. Generell lässt sich jedoch die Aussage treffen, dass der Energiebedarf bei beiden Antriebsarten mit steigendem Materialdurchsatz sinkt. Eine elektrische Maschine erzeugt in jedem Fall rund 50 Prozent weniger CO2-Emissionen. Dieses Ergebnis zeigt sich auch, wenn die CO2-Emissionen durchgängig über den Materialdurchsatz ermittelt werden.

Nicht eingeflossen in diese Betrachtung sind die CO2-Emissionen zur Herstellung des Kunststoff-Granulats und sonstige Verbraucher wie z. B. Peripheriegeräte zur Temperierung der Werkzeuge oder Hallenklimatisierung (Abwärme und Kühlung). Gerade bei technischen Artikeln nehmen der Energiebedarf und damit die CO2-Emissionen der Peripheriegeräte stark zu und übersteigen anteilig sogar den der Spritzgiessmaschine. Eine weitere interessante Kenngrösse ist der CO2-Fussabdruck umgerechnet auf ein einzelnes Spritzgiessteil.

Fazit

Für Spritzgiessmaschinen lässt sich eine aussagekräftige CO2-Bilanz „Cradle to Gate“ ermitteln. Die Rohstoffe haben einen rund zehnfach grösseren Einfluss auf den „Product Carbon Footprint“ als der Stromverbrauch während der Herstellungsphase. Lokale Lieferketten, eine hohe Eigenfertigungstiefe und der Einsatz regenerativer Energien können die Bilanz positiv beeinflussen. Der PCF während der Nutzungsphase hängt von vielen Faktoren ab. Hier ist eine spezifische Fallbetrachtung erforderlich. In der Regel sinkt der spezifische Energiebedarf einer Spritzgiessmaschine mit ihrer Auslastung. Zudem erzeugen elektrische Maschinen im Vergleich zu hydraulisch angetriebenen abhängig von Ausrüstung und Materialdurchsatz bis zu rund 50 Prozent weniger CO2-Emissionen.

Das Ziel für die Zukunft ist, eine wissenschaftlich fundierte, ganzheitliche Ökobilanz für Spritzgiessmaschinen ermitteln zu können. Dazu ist ein weit grösserer Aufwand erforderlich. Genau damit beschäftigen sich das Institut für Kunststoff- und Kreislauftechnik (IKK) an der Leibniz Universität in Hannover unter Leitung von Prof. Dr.-Ing. Hans-Josef Endres, unter anderem in Kooperation mit Arburg.