In der Industrie gibt es diverse komplexe Bauteile, welche lokal an einer Stelle gehärtet oder hartbeschichtet sind, um einen verschleissarmen Betrieb zu ermöglichen. Diese Stellen können mit «Laser Metal Deposition» (LMD) aufgeschweisst und beschichtet werden. Die am IWK durchgeführten Versuche mit dem LMD-Verfahren zeigten, dass mittels Wärmebehandlung eine Verbesserung der Qualität der Beschichtung und der Oberflächenintegrität erreicht werden kann.

Autoren: Prof. Dr.-Ing. Mohammad Rabiey, Philipp Würsten, Lukas Senne, Luca Urban, alle OST, Ostschweizer Fachhochschule, Rapperswil

Beim LMD-Verfahren treten prozessbedingt grosse Temperaturgradienten auf. Diese schnellen Temperaturwechsel führen zu hohen Eigenspannungen, welche wiederum die Bildung von Rissen und Verformungen verursachen können. Mit einer Wärmebehandlung können die Eigenspannungen wieder abgebaut werden. Auf diese Weise kann die Qualität der Beschichtung verbessert werden. Im Versuch wird mit dem LMD-Verfahren ein Mischpulver von Wolframkarbid-Nickel (MetcoClad 52052) auf ein CK45-Substrat aufgetragen. Die Untersuchungen vergleichen den Einfluss der Vor- und Nachwärmebehandlung mithilfe von Härte- und Eigenspannungsmessungen.

1. Einleitung

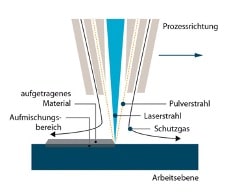

Laser Metal Deposition (LMD) kann für die Hartstoffbeschichtung von Metallen eingesetzt werden. Die Vorteile von LMD sind Flexibilität bei der Beschichtungsstrategie und Typ, Mehrfachbeschichtung und kostengünstige Verarbeitung. Beim LMD-Verfahren wird das Substrat durch die Wärme des Laserstrahls geschmolzen, wie in Abbildung 1 dargestellt.

Der Laserstrahl erzeugt eine hohe Temperatur und damit ein Schweissbad auf der Substratoberfläche. Gleichzeitig wird das Pulver durch eine Düse in das Schweissbad welches das Pulver absorbiert, geleitet und schmilzt im Schweissbad. Das Schweissbad wird ebenfalls mit einem Schutzgas wie Argon abgeschirmt [1, 2]. Die Schmelze erstarrt sobald die Wärmequelle entfernt wird, denn ohne den Laserstrahl gibt es keine lokale Wärmezufuhr mehr. Die Abkühlung erfolgt durch Konvektion, Wärmeleitung in der Umhüllung und Temperaturstrahlung. [3].

Nomenklatur

ω spezifische Energie [J/m2)

P Laserstrahlleistung (W)

d Laserstrahldurchmesser (mm)

v Vorschubgeschwindigkeit (mm/min)

Aa Aufmischungsgrad (%)

F1 Substratfläche (mm2)

F2 Querschnittsfläche der Mischzone (mm2)

t Höhe der Mischzone (mm)

h Höhe der Ummantelung (mm)

LMD Laser Metal Deposition

Mit dem LMD-Verfahren lassen sich viele Stähle mit einem anderen Metall, Legierung, Keramik-Metall-Mischung oder Karbiden (wie Wolframkarbid) beschichten bzw. aufschweissen. Die Oberflächeneigenschaften werden dadurch massiv verändert und können so an den Anwendungsbereich angepasst werden. Aufgrund der Art des Verfahrens mit lokalen Temperaturen oberhalb des Schmelzpunktes kommt es zu einem starken Temperaturgefälle, welches Eigenspannungen im Substrat verursacht. Hohen Eigenspannungen können in der Anwendung problematisch sein und werden daher meistens durch eine Wärmebehandlung nach dem LMD-Prozess reduziert [1, 2].

1.1. Lunker und Porosität

Eines der grundlegenden Probleme welches während des LMD-Prozesses auftritt, ist die Bildung von Hohlräumen als Lunker und Porosität im Substrat. Die als Lunker bezeichneten Hohlräume entstehen durch die Schwindung des Werkstoffvolumens aufgrund der Abkühlung und Erstarrung der Schmelze. Ein Lunker beruht auf dem «Schmelzmangel», der an der Schnittstelle der Schweissnaht zum Substrat auftritt. Lunker haben keine kugelförmige Form. Die Ursache für Porosität ist der Einschluss von Gas während der Erstarrung und ist kugelförmig. Solche Porositäten sind nicht auf einen bestimmten Ort beschränkt und treten nicht periodisch auf [4]. Lunker und Porosität haben einen negativen Einfluss auf die mechanischen Eigenschaften der Beschichtung.

1.2. LMD-Parameter

Folgende fünf Parameter, haben den grössten Einfluss auf die Qualität des LMD-Verfahren [5]:

– Laserleistung

– Vorschubgeschwindigkeit

– Pulverrate

– Gaszufuhrrate

– Schweissnahtüberlappung

Durch die Variation dieser fünf Parameter kann die Qualität der Beschichtung verändert werden. So können z. B. Spannungs-Risse oder Porositäten mit der richtigen Parameterwahl verringert werden. Massgebend für das LMD-Verfahren ist die spezifische Energie. Diese ist direkt abhängig von den zwei Parametern Laserleistung und Vorschubgeschwindigkeit sowie dem Durchmesser des Laserfokus (in dieser Untersuchung 0.1 mm). Die Gleichung 1 zeigt den Zusammenhang der spezifischen Energie [5]:

ω=P*d^(-1)*v^(-1) (1)

1.3. Aufmischungsgrad

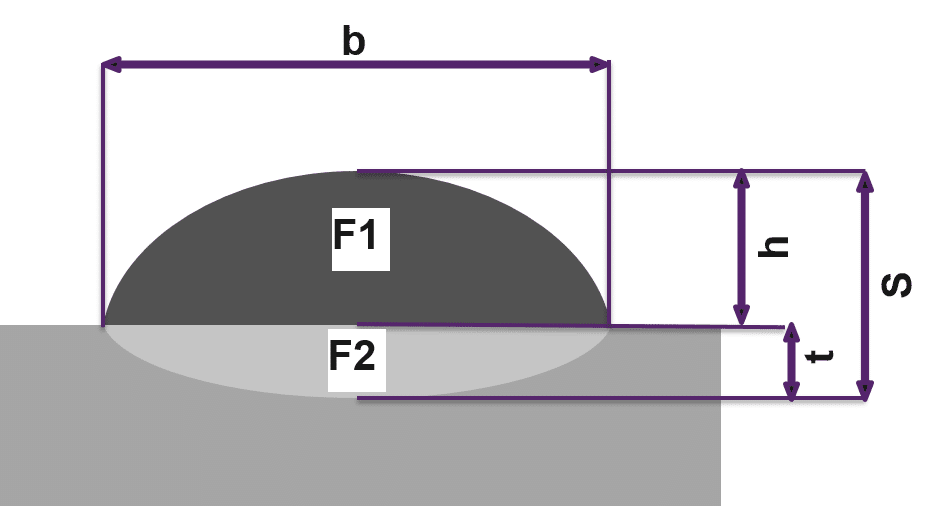

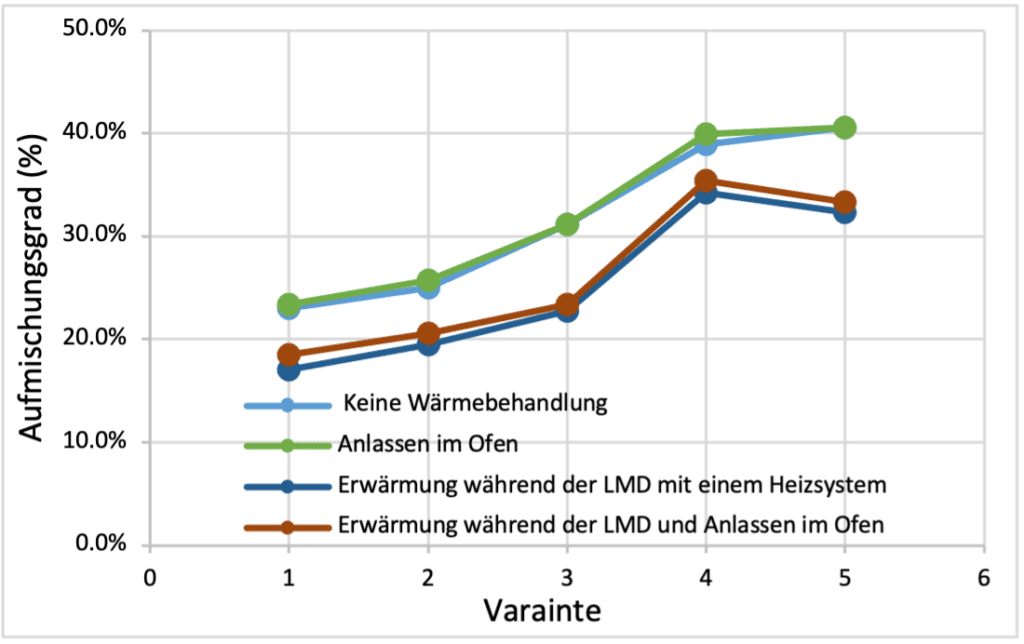

Der Aufmischungsgrad beschreibt, wie gut sich das Schweisspulver mit dem Substrat vermischt hat und ist ein Messwert für die Qualität der Schweissung [6]. Ziel des Beschichtungsprozesses ist es, die Querschnittsfläche auf dem Substrat (F1) zu maximieren und die Querschnittsfläche der Mischzone (F2) so zu minimieren, dass das Werkstück und Substrat noch fest miteinander verbunden sind. (Siehe dazu die Abbildung 2.) Qualitativ hochwertige und effiziente Schweissnähte zeichnen sich durch einen Mischungsgrad zwischen 5% und 30% aus (Gleichung 2) [2, 5]:

A_g=F_2/(F_1+F_2 )≈t/(h+t) (2)

2. Versuchsaufbau

Für die Untersuchungen wurden 5 Einstellungen für die Beschichtung gewählt, welche mit 4 verschieden Wärmebehandlungen kombiniert werden. Dies resultiert in insgesamt 20 Varianten. Jede Variante wird wegen der Wiederholbarkeit doppelt hergestellt und geprüft. Diese werden auf Härte, Lunker- und Porositätsanteil, Aufmischungsgrad und Eigenspannungen untersucht um die Qualität des LMD-Prozesses zu bestimmen.

2.1. Pulver- und Substratsmaterial

Als Pulver wurde gasverdüstes MetcoClad 52052 verwendet. MetcoClad 52052 besteht aus 60 % Wolframkarbid und 40 % NiCrBSi-Matrix. Die Matrix besteht aus 6.8-8.3 % Chrom, 3.1-3.9 % Silizium, 1.4-1.9 % Bor, 1.7-3.3 % Eisen und 0.1-0.4 % Kohlenstoff.

Als Substrat wurde der niedriglegierte Stahl CK45 mit einer Abmessung von 120 mm x 40 mm verwendet. Die Eigenschaften dieses Stahls sind in Tabelle 1 aufgeführt.

2.2. LMD Parameter

Die Laserleistung ist bei allen Varianten auf 1000 Watt eingestellt. Der Gasdurchsatz der Düse beträgt 6 l/min. Als Schutzgas wird Argon 4.6 verwendet. Die Schweissnahtüberlappung beträgt 50 %. Tabelle 2 zeigt die verschiedenen Parameter für Vorschubgeschwindigkeit und Pulverrate, die in dieser Untersuchung verwendet wurden.

2.3. Wärmebehandlung

Die Prüflinge werden mit vier verschiedenen Wärmebehandlungen behandelt um den Einfluss auf die Qualität der Auftragsschweissung zu analysieren:

1. Keine Wärmebehandlung für den Normalzustand

2. Erwärmung während der LMD mit einem Heizsystem

3. Anlassen im Ofen

4. Erwärmung während der LMD und Anlassen im Ofen

Für die Erwärmung der Proben während der LMD wurde eine Spannplatte mit integriertem Heizsystem entwickelt und hergestellt. Der Heizleiter besteht aus der hitzebeständigen Legierung NiCr 8020 [7]. Vier Heizpatronen, welche in der Aufspannung verbaut sind, dienen als Wärmequelle. Die Proben werden auf der Messingplatte fixiert. Die Temperatur ist auf 400 °C geregelt.

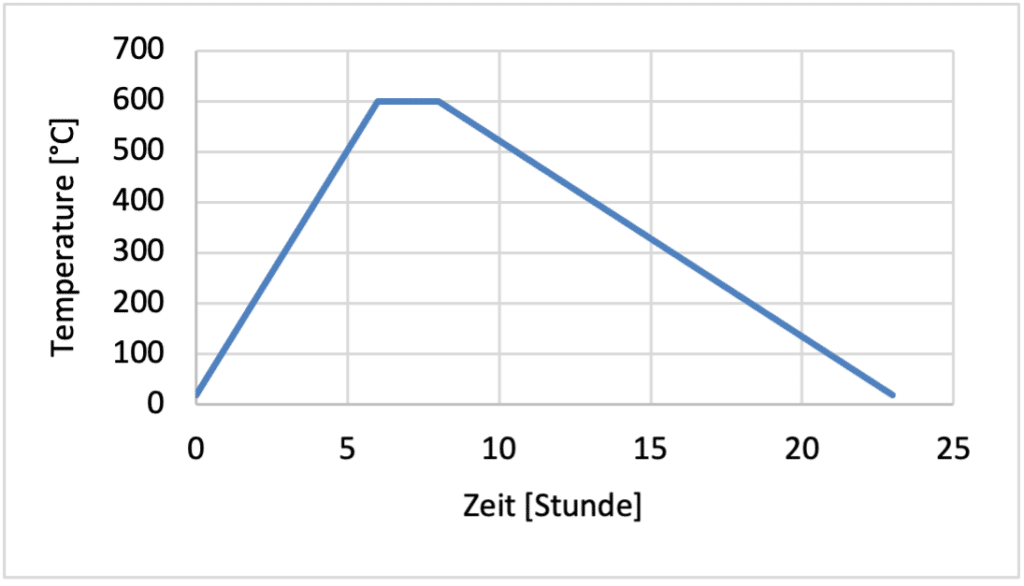

Das Ziel des Anlassens ist im Allgemeinen der Abbau von thermischen Eigenspannungen. Bei einer Temperatur von 600 °C werden Eigenspannungen in CK45 abgebaut. Beim Anlassen ist es wichtig, dass sowohl der Aufwärm- als auch der Abkühlprozess richtig und präzise durchgeführt werden [8]. Abbildung 3 zeigt den gesamten Ablauf zum Anlassen, der in dieser Untersuchung angewendet wurde. Die Aufheizrate beträgt 100 °C/Stunde, die Haltezeit 2 Stunden bei 600 °C und die Abkühlrate 40 °C/Stunde.

2.4. Messungen und Qualitätkontrolle

Die Härte wird mit der Vickers-Härtemessung gemessen. Diese erfolgen in einem Abstand von 0.4 mm über dem Substrat. Die Resultate sind Durchschnittswerte.

Der prozentuale Anteil der Porosität an der Gesamtoberfläche wird mittels Lichtmikroskopie und Bildverarbeitung ermittelt, der Aufmischgrad anhand der Gefügeanalyse bestimmt.

Die Eigenspannungen werden mit der Bohrlochmethode gemessen.

3. Resultate

3.1. Härte

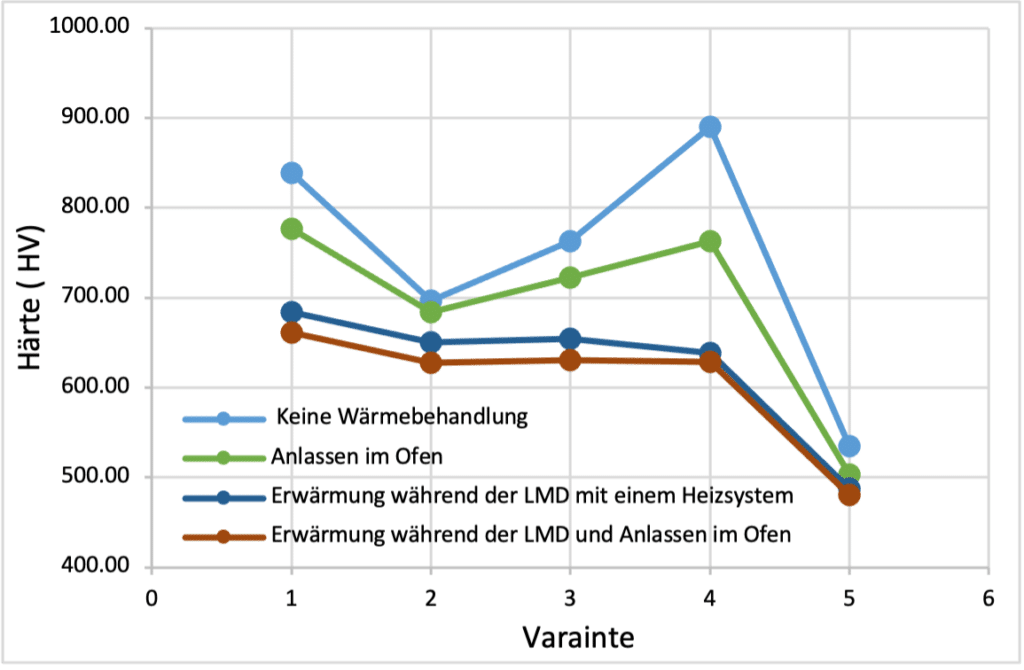

Die Messungen haben gezeigt, dass die Härte immer dann am höchsten ist, wenn die Probe nicht wärmebehandelt wurde. Die Härte nimmt ab, wenn die Probe sowohl während des LMD-Prozesses als auch beim Anlassen erwärmt wird, aber es ist auch zu erkennen, dass die angelassene Probe härter ist als Proben, die durch den LMD-Prozess erwärmt werden. Die Mindesthärte wird erreicht, wenn sowohl die Erwärmung während des LMD-Prozesses als auch der Anlassprozess angewendet wird. Abbildung 4 zeigt die Ergebnisse der Härteprüfung der Proben.

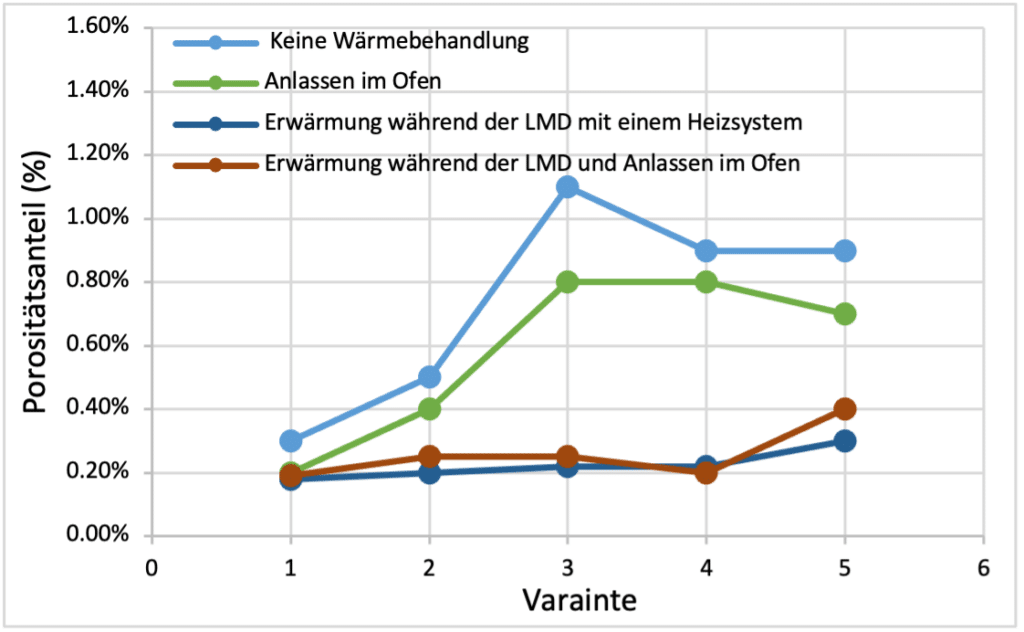

3.2. Porosität

Die bei dieser Untersuchung beobachteten Fehlstellen sind meist auf Gasporosität (kugelförmig) zurückzuführen. Abgesehen von den nicht wärmebehandelten Proben wurden keine Qualiätsprobleme wie Lunker oder Risse in den Proben gefunden. Wie in Abbildung 5 zu sehen ist, hat die Erwärmung während des LMD-Prozesses die grösste Auswirkung auf die Verringerung der Porosität. Damit konnte der der Porositätsanteil auf weniger als 0.3 % gesenkt werden.

3.3. Aufmischungsgrad

Der Aufmischungsgrad der Varianten 1 und 2 liegt bei den nicht wärmebehandelten Proben unter 30 %, aber bei allen anderen Varianten über den akzeptierten Werten, wie in Abbildung 6 dargestellt.

Der Aufmischungsgrad wird durch die Erwärmung während des LMD-Prozesses bei allen Varianten extrem verbessert. Dies zeigt erneut den positiven Einfluss der Erwärmung während des LMD-Prozesses auf die Qualität der abgeschiedenen Materialien und folglich auf die Qualität des Werkstücks.

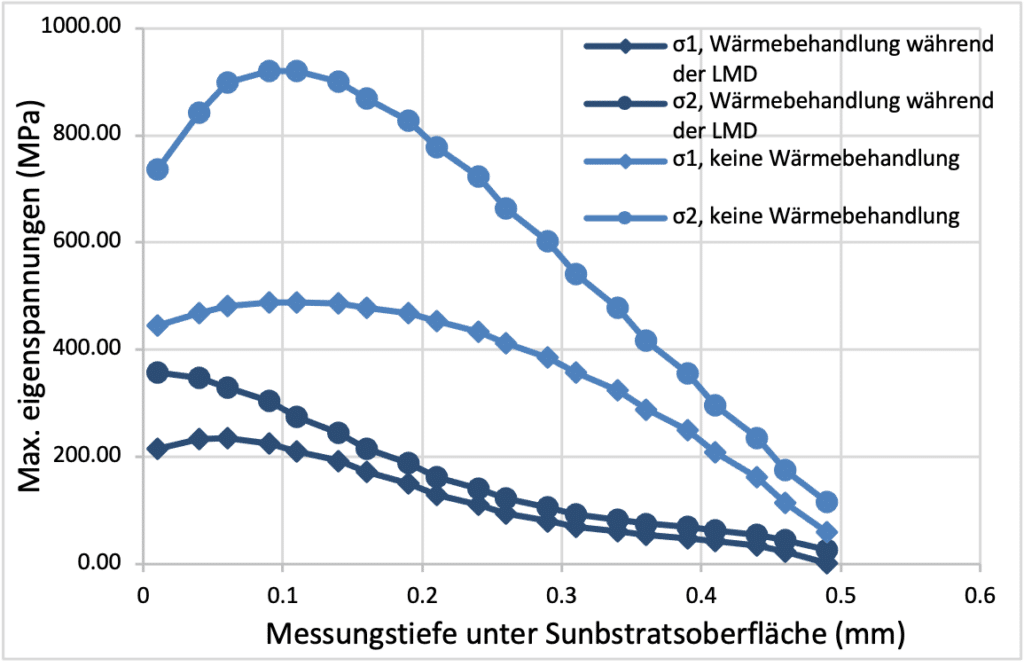

3.4. Eigenspannungen

Die maximalen Eigenspannungen werden im Substratmaterial gemessen, um die wärmebeeinflusste Zone zu bewerten. Die Eigenspannungen sind bei allen Proben ohne Behandlung im Vergleich zu den wärmebehandelten Proben viel höher. Die Eigenspannungen für alle Proben mit Anlassbehandlung sind die niedrigsten und habe wie erwartet fast alle Eigenspannungen abgebaut. Der interessante Teil dieser Untersuchung ist der Vergleich der maximalen Eigenspannungen der Proben ohne Wärmebehandlung mit den Proben, die während des LMD-Prozesses mit einem Heizsystem erwärmt wurden, wie in Abbildung 7 für Variante 4 dargestellt ist.

Die Eigenspannungen werden von 0.01 mm bis 0.49 mm unter der Oberfläche des Substratmaterials (CK45) gemessen.

4. Schlussfolgerungen

• Die Härte sinkt, wenn eine Wärmebehandlung durchgeführt wird. Die Auswirkung der Erwärmung während des LMD-Prozesses ist höher als die des Anlassverfahrens, um die Härte zu verringern.

• Bei der Erhitzung während des LMD-Prozesses werden keine Risse festgestellt.

• Die Erwärmung während des LMD-Prozesses kann die Porosität der Proben deutlich verringern.

• Die Erwärmung während des LMD-Prozesses kann die Qualität der Auftragszone erheblich verbessern.

• Die Erwärmung während der LMD hat einen grossen Einfluss auf die Verringerung der Eigenspannungen des Werkstücks.

Referenzen

[1] M. Mahmood, A. Bănică, C. Ristoscu, N. Becherescu, and I. Mihăilescu, “Laser Coatings via State-of-the-Art Additive Manufacturing: A Review,” Coatings, vol. 11, no. 3, p. 296, 2021, doi: 10.3390/coatings11030296.

[2] Professor Dr.-Ing. Ulrich Dilthey, Schweisstechnische Fertigungsverfahren 1: Schweiss- und Schneidtechnologien.

[3] R. M. Mahamood, Laser Metal Deposition Process of Metals, Alloys, and Composite Materials. Cham: Springer International Publishing, 2018.

[4] G. K. L. Ng, A. E. W. Jarfors, G. Bi, and H. Y. Zheng, “Porosity formation and gas bubble retention in laser metal deposition,” Appl. Phys. A, vol. 97, no. 3, pp. 641–649, 2009.

[5] H. Hügel and T. Graf, Laser in der Fertigung: Strahlquellen, Systeme, Fertigungsverfahren: mit 400 Abbildungen, 2nd ed. Wiesbaden: Vieweg + Teubner, 2009.

[6] https://www.schweisshilfe.de/wiki: waermeeinflusszone, Schweisshilfe.de

[7] Türk+Hillinger GmbH, “Hochleistungs-Heizpatronen Produktkatalog,”

[8] Wolfgang Weissbach, Werkstoffkunde: Strukturen, Eigenschaften, Prüfung, 17th ed. Wiesbaden: Vieweg+Teubner.

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

OST Ostschweizer Fachhochschule

Prof. Dr.-Ing. Mohammad Rabiey

mohammad.rabiey@ost.ch

CH-8645 Rapperswil-Jona

www.iwk.hsr.ch