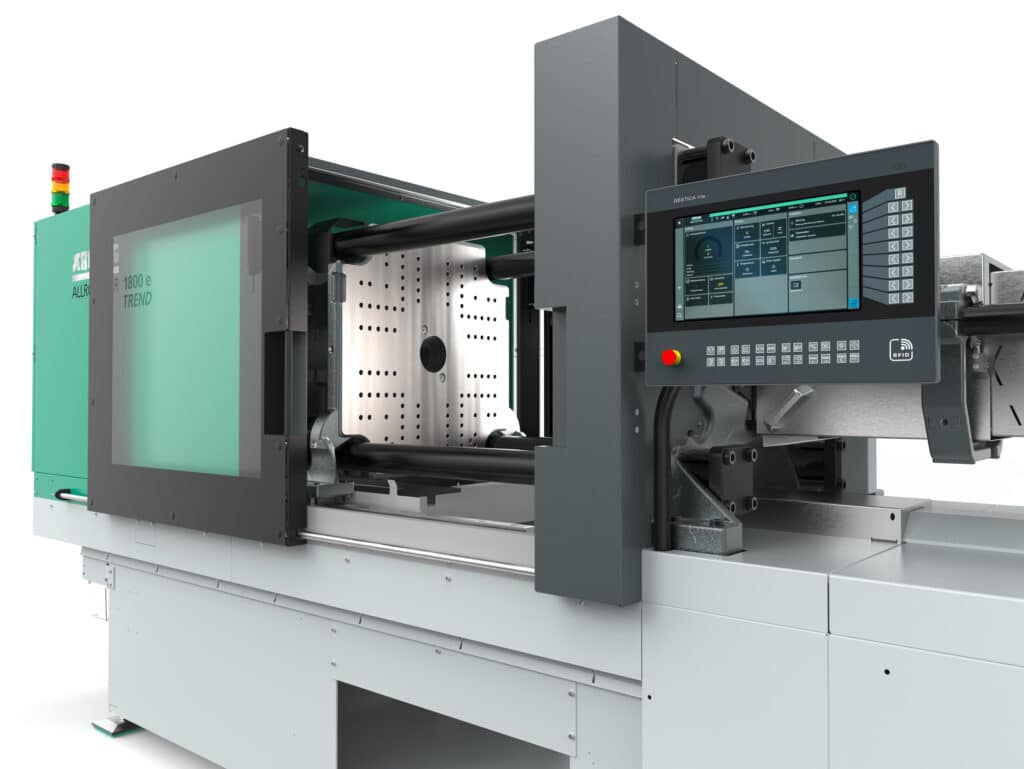

Die Weltpremiere der Allrounder Trend läutet eine spannende neue Ära ein. Arburg ergänzt damit sein Portfolio an bewährten High-End-Technologielösungen um komplett neu entwickelte elektrische Maschinen für Standard-Anwendungen.

Die Allrounder Trend sind gezielt auf die aktuellen Marktbedürfnisse ausgelegt: Sie lassen sich schnell einrichten, besonders einfach bedienen und warten und fertigen Spritzgiessteile äusserst zuverlässig und energieeffizient. Auf der K 2025 werden gleich drei Trend-Maschinen präsentiert, die exemplarisch Elektronik-Stecker produzieren, automatisierte LSR-Fertigung demonstrieren und zuverlässig Rezyklate verarbeiten.

„Wir haben die Allrounder Trend komplett neu entwickelt – vom vollelektrischen Antriebstrang, energieeffizienter Schliess- und hoch performanter Spritzeinheit über den dynamischen elektrischen Auswerfer bis zur neuen Steuerungsvariante Gestica lite. Das sorgt für eine wiederholgenaue und zuverlässige Teilefertigung“, bringt es Guido Frohnhaus, Geschäftsführer Technik, auf den Punkt. „Die Maschinentechnik ist auch ohne Fachpersonal ganz easy zu beherrschen und ermöglicht den schnellen und einfachen Einstieg in das Spritzgiessen von Standard-Bauteilen.“ Tobias Baur, Geschäftsführer Vertrieb und After Sales, nennt weitere Vorteile: „Unsere neue Leistungsstufe Trend bietet hohe Kosteneffizienz gepaart mit bewährter Arburg-Qualität und global einheitlichem Service. Damit möchten wir weltweit sowohl bestehende Kunden und auch ganz neue Zielgruppen erreichen, die noch keinen Allrounder in ihrer Spritzgiessfertigung stehen haben.“ Die neuen elektrischen Trend-Maschinen sind ab der K2025 bestellbar und ab dem Frühjahr 2026 weltweit lieferbar.

Einfach und kosteneffizient Spritzteile fertigen

Damit Spritzgiessbetriebe trotz häufig wechselnder Aufträge in den immer schnelllebiger werdenden Märkten flexibel agieren und wettbewerbsfähig fertigen können, sind die Allrounder Trend kurzfristig verfügbar. Die Zeitspanne von Auftrag bis Auslieferung ab Werk beträgt in der Regel nur rund vier Wochen. Die Trend-Maschinen bieten niedrige Investitions- und Betriebskosten und zeichnen sich durch einen schnellen Return on Investment (ROI) bei gleichzeitig niedrigem Total Cost of Ownership (TCO) aus. Die Anschaffung rechnet sich somit auch bei kurzen Maschinenlaufzeiten. Damit wird Arburg auch für ganz neue Märkte interessant, in denen unter hohem Kostendruck effizient und präzise qualitativ hochwertige Spritzteile gefertigt werden müssen. Das besonders schlanke Design sorgt für eine kompakte Aufstellfläche und platzoptimierte Fertigung, was in einem gesteigerten Output pro Quadratmeter resultiert.

Einfach und schnell rüsten und produktiv arbeiten

Dank intuitiv bedienbarer Steuerung und „intelligenten“ Assistenzfunktionen ist ein schnelles Onboarding selbst ungeübter Mitarbeitenden möglich. Für komfortables Einrichten und Rüsten sorgen z. B. der gut zugängliche, grosse Werkzeug-Einbauraum sowie durchdacht angeordnete werkzeugnahe Schnittstellen für Elektronik, Pneumatik und Kühlwasser. Peripheriegeräte lassen sich mühelos mittels „Plug and Work“ anschliessen und das Zylindermodul kann bei Bedarf schnell getauscht werden. Auf diese Weise kommt die Maschine schnell in die produktive Phase. Das spart Zeit und Ressourcen. Für die Einarbeitung des Personals bietet Arburg neue Schulungskonzepte in Form von E-Learnings und Remote-Trainings an.

Einfach und intuitiv bedienen

Die Trend-Maschinen sind mit der neuen Steuerungsvariante Gestica lite ausgestattet, deren intuitiv zu bedienende Oberfläche mit übersichtlichem Dashboard auch für Nicht-Fachkräfte ein Kinderspiel ist. Denn auch hier liegt der Fokus auf „easy“: Die Bedienoberfläche bietet alles, was für die Arbeit gebraucht wird, auf einen Blick. Dazu zählen Informationen zum Auftrag, zum laufenden Prozess und der direkte Zugriff auf die wichtigsten Parameter – und das alles intelligent und aktiv unterstützt durch Assistenzfunktionen. Vom Dashboard aus kann man per Touch-Funktion direkt in die detaillierten Parameter-Seiten zu Schliess- und Spritzeinheit abspringen.

Mehrwerte bieten weiterhin das Statuscenter, das alle Alarme anzeigt, das Hilfecenter mit praktischem Online-Support und eine digitalen Pinwand für produktionsbezogene persönliche Notizen. Hinzu kommen eine vereinfachte Suche und schnelle Fehlerbehebung dank assistierter Arbeitsabläufe mit visuellen Lösungsbäumen und einer vereinfachten Navigation.

Einfach und komfortabel warten

Hohen Wert hat Arburg zudem auf Wartungsfreundlichkeit und geringen Wartungsbedarf gelegt. Für bessere Zugänglichkeit und komfortables Rüsten wurde der Schutzschieber wesentlich vergrössert, der Schieber an der Spritzeinheit ist in zwei Stufen weit zu öffnen. Die Wartungspunkte an der Spritz- und Schliesseinheit, z. B. für die Fettschmierung, sind einfach und ohne Spezialwerkzeuge zugänglich.

Wer seine Maschine selbst warten will, erhält dazu direkt auf der Steuerung digitale Unterstützung inklusive Einbauanleitung: Der „aXw Control MaintenanceAssist“ erklärt die zu erledigenden Aufgaben per Video-Tutorials Schritt für Schritt. Für die Wartung durch den technischen Support von Arburg wiederum kann auf ein globales Service-Netzwerk und weltweit einheitliche Wartungsverträge mit individuell anpassbaren Leistungen zugegriffen werden.

Einfach mit Optionen erweitern und automatisieren

Bei Bedarf lassen sich Optionen auch nachrüsten. Zum Beispiel bis zu zwei seriellen Kernzügen und frei konfigurierbaren I/O-Schnittstellen. Der Schaltschrank ist mit zahlreichen Steckplätzen ausgestattet. Für den Einstieg in die Digitalisierung sind die Maschinen für ein IIoT-Gateway vorbereitet, um sie z. B. mit dem arburgXworld-Kundenportal oder dem Arburg Leitrechnersystem ALS vernetzen zu können.

Für die automatisierte Spritzteilfertigung lassen sich die Allrounder Trend mit Robot-Systemen von Arburg, wie z.B. dem linearen Multilift Select 4, und passendem Kompaktschutz ausstatten. Und auch in komplexe Turnkey-Anlagen einbinden. Generell können alle Robot-Systeme von Arburg eingesetzt und vollständig in die Maschinensteuerung integriert werden.

Qualität „Made by Arburg“

Wer sich für eine Maschine „Made by Arburg“ entscheidet, erhält zuverlässige Qualität und mehr als 75 Jahre erarbeitetes Know-how in der Kunststoffverarbeitung. Zunächst nur für die Märkte in Asien wird die Montage künftig verstärkt „local to local“ abgebildet, auch unter Verwendung lokaler Komponenten.

Die Allrounder Trend sind dabei für alle Branchen relevant, wie z. B. technischer Spritzguss und Elektronik. Sie sind aber keine Schnellläufer und auch nicht für alle Spezialverfahren geeignet. Die Performance wurde gezielt für Standard-Anwendungen optimiert. Zum Marktstart gibt es vier Baugrössen im Schliesskraft-Bereich von 500 bis 2000 kN und mit elektrischen Spritzeinheiten in den Grössen 100 bis 800. Die Einspritzgeschwindigkeit beträgt zwischen 200 und 500 Millimeter pro Sekunden. Und auch das Naming ist neu: Bei der neuem Systematik folgt dem Produktnamen Allrounder die Schliesskraft. Der Allrounder 1000 e Trend hat z. B. eine Schliesskraft von 1000 kN; das „e“ steht für elektrisch und „Trend“ für die Leistungsstufe im Standard-Maschinensegment.