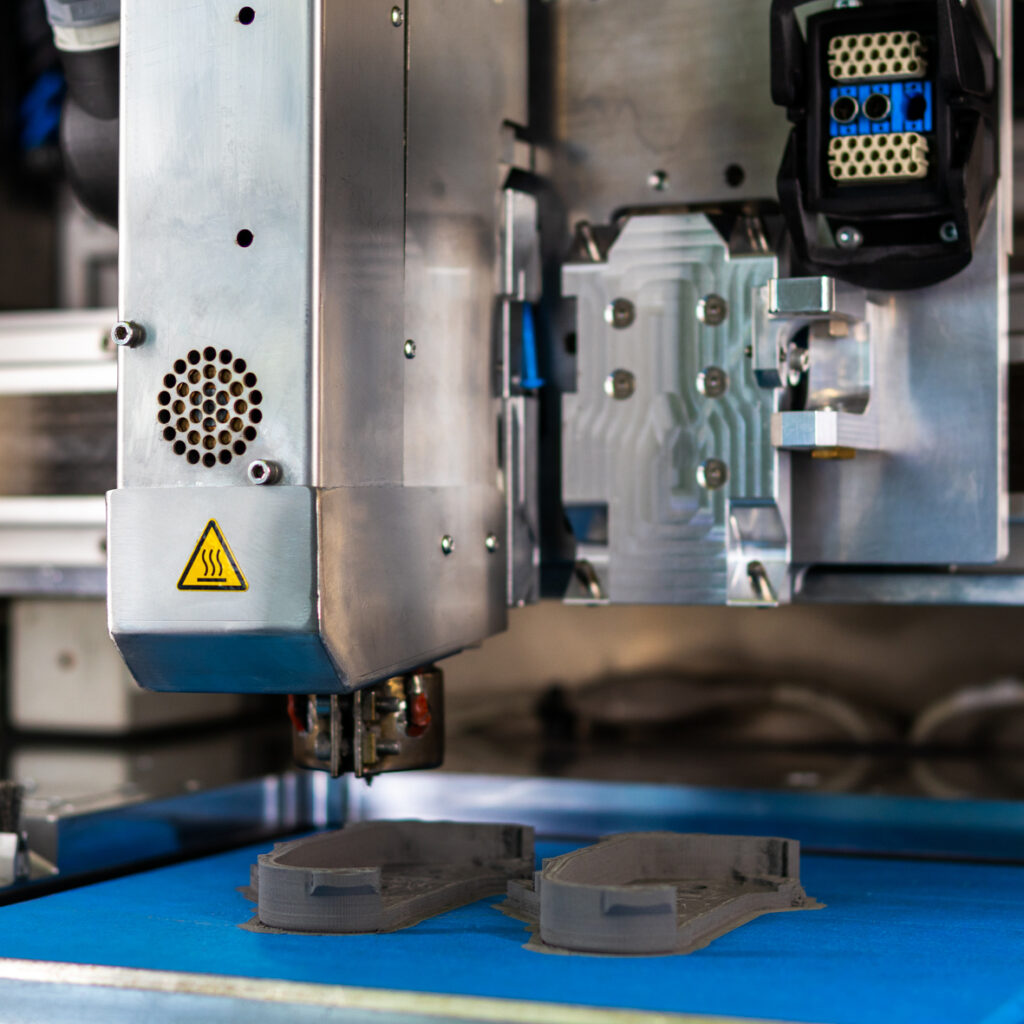

AIM3D, Hersteller von Multimaterial-3D-Druckern, entwickelte im ersten Halbjahr 2021 eine neue Druckkopf-Generation für das CEM-Verfahren (Composite Extrusion Modeling). Der Multimaterialdruckkopf für die additive Fertigung kann die Werkstoffe Metall, Kunststoff und Keramik drucken.

Der CEM-E2 Extruder ist mit seinen Drückköpfen abgestimmt auf Werkstoffgruppen. Mit einem Druckkopf Version “M” (Metals) wurde der Extruder für metallgefüllte Werkstoffe (MIM-Granulat) ausgelegt. Der Druckkopf “P” (Plastics) kommt für ungefüllte und gefüllte Kunststoffe zum Einsatz. Für keramisch gefüllte Werkstoffe (CIM-Granulat) mit höherer Abrasion wurde der Druckkopf „C“ (Ceramics) entwickelt. Die neuen Extruder/Druckköpfe zeichnen sich durch eine deutlich verbesserte Fördergenauigkeit aus. Dies ermöglicht eine höhere Oberflächengüte und bessere mechanische Eigenschaften des Bauteils. Die Extrusionsgeschwindigkeit konnte um mehr als 200% gesteigert werden, sodass nun bis zu 220cm³/h Baurate mit einer 0,4mm Düse möglich ist. Clemens Lieberwirth, CTO bei AIM3D: „Die Neuentwicklung betrifft sowohl die Materialzuführung, als auch eine optionale Wasserkühlung und eine verbesserte Halterung für das Schnellwechselsystem. Der patentierte CEM-E2-Extruder mit seinen auf Werkstoffe zugeschnittenen Parametern setzt neue Maßstäbe im CEM-Verfahren.”

Drucken mit von Standard-Granulaten

Der Charme der CEM-Technologie liegt in der materialübergreifenden Verwendung einer Additive Manufacturing Anlage. Zudem kann oft auf Filamente verzichtet werden und konventionelle Granulate können eingesetzt werden, was erhebliche Kostenvorteile bietet. Wesentlich ist aber auch die Verringerung der Aufbauzeiten eines Bauteils, wenn die Granulate direkt verwenden kann.

Mit dem CEM-E2 Extruder gelang nun eine Bauteilentwicklung in PPS GF 40 für Schaeffler. Verwandt wurde ein Polyphenylensulfid (PPS) von Celanese. Die Type bietet neben guten Basiseigenschaften wie einem hohen Flammschutz eine Vielzahl von Stellschrauben, um gezielt Eigenschaften wie Leitfähigkeit, Wärmeausdehnung oder Reibverhalten masszuschneidern. Die Entwicklungspartnerschaft zwischen AIM3D und Schaeffler stellte die Aufgabe, einen Kühlmittelverteilerstutzen als 3D-Bauteil zu entwickeln. Der CEM-E2-Extruder konnte auch das identische PPS drucken und wie im Spritzgiessen wurde für den 3D-Druck das PPS GF 40 gewählt. Normalerweise wäre die Alternative für den 3D-Druck ein PA6 30GF (Polyamid) gewesen, da es kein PPS mit Glasfaser als Filament oder Pulver für den 3D-Druck gibt. Der Werkstoff PPS ermöglicht höhere Temperatureigenschaften, bei verbesserten mechanischen Eigenschaften, sowie Leichtbaupotential. Entscheidend ist zudem die extrem hohe Medienresistenz, da PPS kaum Wasser aufnimmt.

PPS auf Basis eines CEM-Verfahrens

Die dem Spritzgießgranulat chemisch identischen PPS GF 40-Materialien sind derzeit nicht als Filamente für den 3D-Druck erhältlich. Ein wirtschaftlicher Vergleich zwischen im Markt verfügbaren PPS–Filamenten und dem Granulat zeigt aber bereits das große Potential in der Granulat-Extrusion, selbst wenn die Materialien verfügbar wären. Clemens Lieberwirth: „Im direkten Vergleich zwischen PPS als Filament und auf Granulatbasis ergeben sich extreme Kostenvorteile für das Granulat und auch deutlich gesteigerte Aufbauraten. Die reinen Fertigungskosten für das Bauteil (Maschinenstunden + Material) liegen bei ca. 70 €, die Druckzeit bei 12 Stunden. Filament-Drucker bräuchten bei selber Schichtstärke (50µm) mind. 50 h.” PPS, so Lieberwirth weiter, sei in vielen herausfordernden Umgebungen in der Automotive und chemischen Industrie interessant. Zum Beispiel in Kühlmittelverteilungsanlagen.

Vielfältig einsetzbar

PPS bietet einige Eigenschaften, die andere Kunststoffe, aber auch Metalle, nicht erreichen. Das leichte Material reduziert Gewicht und damit Treibstoffverbrauch und CO2-Emissionen, und in weiten Bereichen kann der Kunde Materialeigenschaften wie Leitfähigkeit, Tribologie oder Stabilität nach seinen Bedürfnissen maßschneidern. Dabei sind auch Kombinationen dieser Eigenschaften möglich, die andere Materialien nicht bieten können. Im Vergleich zu günstigeren Polymeren weist PPS höhere Festigkeiten und eine geringere Wärmeausdehnung auf. Zugleich ist PPS beständiger gegenüber Wasser, Hydrolyse und Lösemitteln und weist klare Vorteile bei elektrischer und thermischer Isolierung auf. Ein weiteres großes Plus von PPS ist sein „eingebauter“ Flammschutz. PPS ist von Natur aus schwer entflammbar, während andere Polymere dafür mit Additiven versehen werden müssen. Diese verändern allerdings die mechanischen Eigenschaften zum Teil erheblich und haben die unerwünschte Eigenschaft, dass sie von Dampf oder aggressiven Reinigungsmitteln ausgewaschen werden können. Neben der Flammhemmung hat PPS weitere günstige Eigenschaften, ganz ohne weitere Optimierung. Dazu gehört ein hoher Schmelzpunkt bei rund 280°C, eine sehr geringe Feuchtigkeitsaufnahme, sowie eine sehr hohe Chemikalienbeständigkeit – bei Raumtemperatur gibt es kein Lösungsmittel, das PPS angreifen könnte. Pluspunkt bildet auch die thermische und elektrische Leitfähigkeit. Über Zuschlagstoffe und deren Dosierung kann man die elektrische Leitfähigkeit so erhöhen, dass jeder spezifische Volumenwiderstand zwischen 1 und 1015 Ohm möglich ist. Die Funktion reicht damit von antistatisch über leitfähig und elektromagnetisch abschirmend bis hin zum Schutz vor elektrischen Entladungen. Damit eignet sich das Material für industrielle Instrumente in Umgebungen, die Explosionsschutz erfordern, oder für Elektronikgehäuse, die Anforderungen an die elektromagnetische Verträglichkeit erfüllen müssen.

Composite Extrusion Modeling

Das Composite Extrusion Modeling (CEM-Verfahren) kombiniert den bereits weltweit etablierten Metallspritzgießprozess (MIM-Verfahren) mit den Verfahrenstechniken aus der additiven Fertigung.

Dabei orientiert es sich in den Grundzügen sowohl am Fused Deposition Modeling (FDM-Verfahren), als auch am Selective Laser Melting (SLM-Verfahren) und schafft somit eine optimale Verschmelzung der konventionellen Produktion mit der innovativen additiven Fertigung.

Das Resultat ist ein sehr einfaches Verfahren, welches auf kostengünstigen und breit verfügbaren Spritzgießgranulaten basiert und die Freiheiten der additiven Fertigung ohne Gussformen bietet. Dabei sinken durch das CEM-Verfahren nicht nur die Materialkosten erheblich, auch die Maschinenkosten können drastisch reduziert werden. Bereits bekannte Problemstellungen der Metallfertigung, wie zum Beispiel die Eigenspannungen, werden im CEM-Verfahren deutlich reduziert.

Fused Granulate Modeling

Das Fused Granulate Modeling-Verfahren (FGM) basiert grundsätzlich auf den weit verbreiteten thermoplastischen Schmelzschichtverfahren (FDM/FFF) und gehört damit zu den additiven Fertigungsverfahren.

Der Druckkopf verarbeitet das Granulat dabei zu einem dünnen Schmelzfaden und trägt diesen auf dem Baufeld auf. Durch die automatische Generierung von Stützmaterial lassen sich auf diese Weise auch komplexere Formen umsetzen, um Sonderproduktion oder Prototypenfertigung in der Spritzgießtechnik nutzen zu können. Im Gegensatz zu den gängigen Schmelzschichtverfahren, wie dem Fused Filament Fabrication (FFF), wird beim FGM kein aufwendig produziertes Filament, sondern gängiges thermoplastisches Spritzgießgranulat aus der Serienfertigung verwendet.

AIM3D GmbH

D-18069 Rostock

www.aim3d.de