Flexible Fertigung von Prototypen und Kleinserien für Kunden aus der Schuhindustrie sowie neue Zielgruppen in der Kunststoffbranche – das steckt hinter der Investition fon framas in 3D-Drucker von EOS.

Schicht für Schicht dreidimensionale Prototypen und Kleinserien von Kunststoffteilen herstellen und dabei jederzeit flexibel und unabhängig agieren können: Die 3D-Druckverfahren finden in der deutschen Industrie immer breiteren Zugang – auch in der Schuhbranche machen sich Hersteller wie adidas, Nike und New Balance die Vorteile und Möglichkeiten der additiven Fertigung zunutze. Das in Pirmasens ansässige kunststoffverarbeitende Unternehmen framas hat sich ebenfalls dazu entschieden, in einen 3D-Drucker der Marke EOS zu investieren. Mit diesem Investment möchte das Unternehmen die steigende Nachfrage nach Prototypen und in Kleinserien gedruckten Kunststoffteilen bedienen und neue Geschäftsfelder erschliessen.

3D-Drucker bietet neue Möglichkeiten

Im Vergleich zum herkömmlichen Kunststoffspritzguss bietet die additive Fertigung der Komplexität der Bauteile mehr Spielraum. framas möchte mit dieser neu gewonnenen Designfreiheit des Druckers die Grenzen des Spritzgussbereiches überschreiten und eine Synergie der beiden Bereiche schaffen. Hochleistungskomponenten aus dem Spritzguss kombiniert mit innovativen Designs, die neue zukunftsweisende Produkte kreieren. So ermöglicht es die 3D-Technologie beispielsweise, sehr dünne und feine Wandstärken wie auch Hinterschnitte zu realisieren.

„Mit dem 3D-Drucker haben wir die Möglichkeit, aktiver und vor allem schneller Prototypen inhouse zu produzieren. Die Qualität und den Umgang mit mechanischen Ansprüchen haben wir selbst in der Hand und können sie durch unser Know-how perfektionieren“, erklärt Jens Wingert, Innovation Manager bei framas und Hauptverantwortlicher für den neuen 3D-Druck-Bereich.

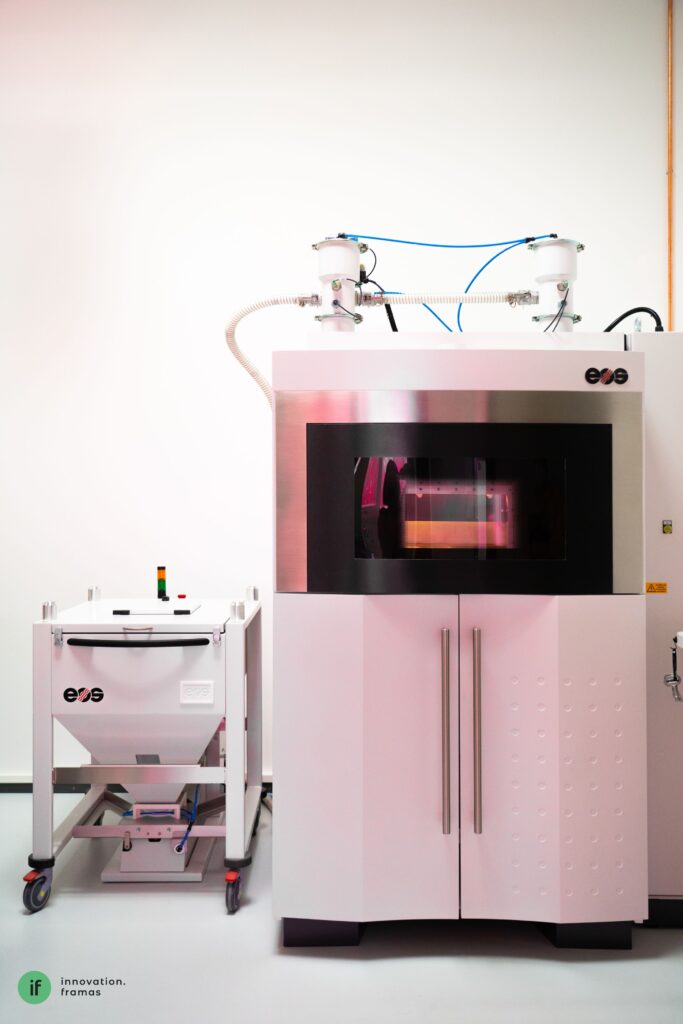

Das SLS-System

An das „EOS P 396“-System wird eine Peripherie angebunden, die das optimale Mixen des Materials für eine konstante Prozessqualität ermöglicht; dabei handelt es sich hauptsächlich um Polyamid (PA 11 und PA 12) und Thermoplastisches Polyurethan (TPU) in Pulverform. framas arbeitet bereits eng mit Maschinenherstellern und Materiallieferanten zusammen, um neue Materialien zu testen und zu evaluieren.

Der 3D-Drucker arbeitet mit einem schichtweisen Aufbau des Pulvers. Dieses wird an vom Konstruktionssystem vorgegebenen Stellen per Laserstrahl aufge-schmolzen. Produkte aus Pulverschichtdruck weisen eine besonders hohe Belast-barkeit bei gleichzeitig dünnen Wandstärken auf. Das ist besonders in der Schuhindustrie ausschlaggebend, beispielsweise im Hinblick auf die Performance von Sohlen, die regelmäßig einer hohen dynamischen Belastung ausgesetzt sind.

Das überschüssige Material wird nach dem Produktaufbau aufgefangen und zu einer zentralen Mixing and Qualification Station (MQS) transportiert, in der vor der Wiederverwendung eine Anreicherung mit Frischpulver erfolgt. Dieses Verfahren erhöht die Wiederverwendbarkeit und somit den Recycle-Anteil im Produkt. Das Ausbleiben einer Stützstruktur hilft zusätzlich Abfall zu vermeiden, da das Produkt in das Pulver eingebettet wird.

Zukünftige Aussichten

Durch die neue Technologie möchte framas sein Know-how ausbauen und sich in der Kunststoffbranche breiter aufstellen. Das Unternehmen arbeitet weltweit mit namhaften Sportschuhherstellern zusammen, ist aber auch im Sicherheitsschuhbereich etabliert. Diese Kunden sollen zukünftig nicht nur mit Spritzgussteilen und Leisten beliefert werden, sondern als Systemlieferant auch mit eigens gedruckten Komponenten für Prototypen und Kleinserien.