Fabriquer des matériaux composites biosourcés et réussir leur recyclage pour des applications industrielles entrent pleinement dans les problématiques liées à l’économie circulaire. Ce travail de Bachelor, réalisé au sein de l’institut iRAP / HES-SO Fribourg et en partenariat avec les entreprises Bcomp Ltd. et Arkema, illustre la revalorisation concrète d’une matière composite 100 % biosourcée grâce à l’utilisation de procédés simples et maîtrisés.

De Léonie Marchand, Diplômée Génie Mécanique HEIA-FR 2021; Benoît Grelier et Laure Dupuits: Professeurs HES en plasturgie et structures légères

Les matériaux composites à fibres continues sont principalement composés de matières synthétiques, polluantes et non recyclables. C‘est pourquoi ils représentent un enjeu pour allier propriétés mécaniques, respect de l’environnement et durabilité. Face à la croissance des produits biosourcés sur le marché, il est maintenant possible d’envisager la fabrication de pièces en matière composite dont les renforts ainsi que la matrice sont entièrement biosourcés et recyclables.

Pour certains domaines comme l’éolien, ces solutions pallieraient les enjeux liés aux ressources et au recyclage. En effet, les pales d’éoliennes sont aujourd’hui construites à partir de fibres synthétiques et de résines thermodurcissables, et sont, le plus souvent, enfouies ou incinérées en fin de vie. Le travail s’inscrit donc dans la revalorisation de plaques composites biosourcées dont pourraient être composées des coques de pales éoliennes.

Ce projet s’est appuyé sur les compétences et ressources en matière de thermocompression, d’injection plastique, de compoundage, d’observation et de caractérisation des matériaux, du laboratoire de structures légères et de l’institut de Recherche Appliquée en Plasturgie (iRAP), rattachés à la Haute Ecole d’Ingénierie et d’Architecture de Fribourg (HEIA-FR).

Recyclage d’un composite biosourcé

La sélection des matières biosourcées s’est portée sur des fibres de lin fournies par Bcomp et la résine thermoplastique Polyamide 11 Rilsan, issue d’huile de ricin, de chez Arkema. Le caractère thermoplastique permet à la résine d’être remise en forme après chauffage, ce qui permet sa réutilisation. À partir de ce choix, des plaques composites, présentant 64% de fibres, ont été fabriquées par thermocompression à l’aide d’une presse chauffante.

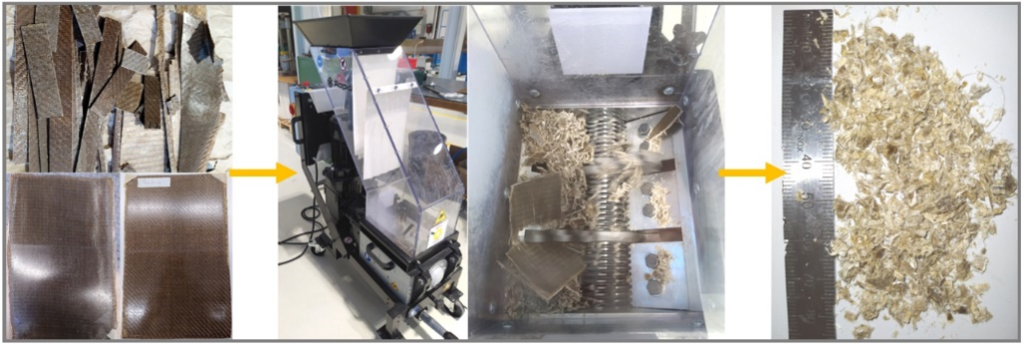

Ces plaques composites ont ensuite été concassées afin d’obtenir un broyat de matière biosourcée (Fig. 1). Des analyses de cette matière ont été réalisées et ont montré qu’il est possible de la remettre en forme à 210 °C maximum (température de dégradation des fibres de lin). La fusion du Polyamide 11 Rilsan se trouvant aux alentours de 190°C, cela permet d’utiliser des procédés à basse température, ce qui demande donc peu d’énergie. Des analyses de viscosité (Melting Flow Index – MFI) ont aussi montré que le composite concassé est suffisamment fluide pour être injecté à un taux de fibres maximal d’environ 40 %.

Procédés de remise en forme

Pour remettre en forme le composite concassé, le procédé de fabrication visé est l’injection plastique. Pour ce faire, il est nécessaire de transformer cette matière en un granulé injectable à un taux de fibres homogène par ajout de Polyamide 11 Rilsan pur. Deux compoundages de la matière recyclée ont été réalisés à 20 % et 40 % de fibres recyclées (soit 33 % et 62 % de composite recyclé respectivement).

Des éprouvettes de traction ont ensuite été injectées avec les deux lots de matière issus des compoundages. Le cycle d’injection de ces pièces a été paramétré de façon à définir les températures et les pressions optimales à la remise en forme du composite recyclé et éviter sa dégradation lors des procédés. Une étude supplémentaire a été réalisée sur une possible 3ème vie du composite biosourcé. Les pièces injectées à 20 % de fibres ont donc été concassées et de nouveau injectées.

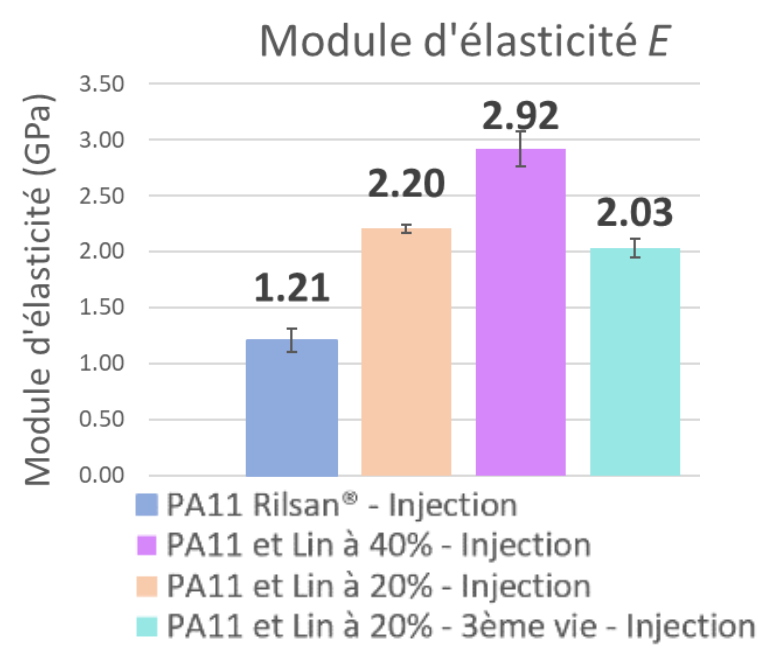

Les pièces d’essais injectées ont permis de caractériser le composite recyclé après broyage, compoundage et injection. La densité, la rigidité, la résistance et l’allongement à la rupture ont été mesurés (Fig. 2).

Revalorisation du composite recyclé

Les résultats mettent en évidence l’effet de rigidification du matériau grâce aux fibres de lin. En effet, même recyclées, les fibres de lin confèrent une rigidité supplémentaire au Polyamide 11. Il y a donc un intérêt à utiliser ce composite biosourcé et recyclé. Les essais permettent aussi d’envisager plusieurs cycles de vie de cette matière tout en maintenant des propriétés intéressantes.

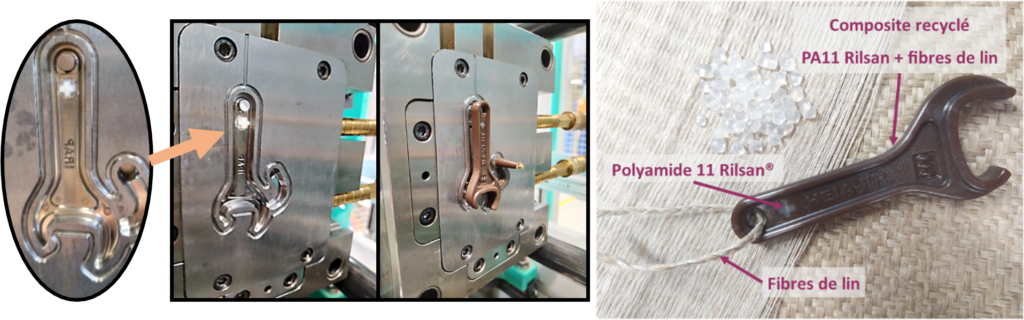

Ce projet a permis de considérer le recyclage et la revalorisation d’un composite 100 % biosourcé en vue d’applications industrielles pour des pièces d’assemblage ou de renfort dans une pale éolienne par exemple. Pour illustrer cela, deux séries d’objets porte-clés ont été injectées selon les paramètres optimisés et en y ajoutant également une opération de surmoulage (Fig. 3).

Dans le contexte d’économie circulaire, l’industrie peut trouver, à travers ce projet, une solution de revalorisation de pièces composites biosourcées en fin de vie ou encore de recyclage des déchets de production.

Nouvelles matières, nouvelles manières

Le Cluster est fier de compter des initiatives couronnées de succès et d’amener ses membres à réfléchir, expérimenter et échanger sur leurs attentes, leurs stratégies et les possibilités offertes par le marché et la recherche pour répondre au défi de la durabilité.

Tout au long de l’année 2021, le consortium du projet collaboratif KERA composé de 6 partenaires et porté dans le canton de Fribourg par sa Nouvelle Politique Régionale, a réalisé une étude de faisabilité quant à l’utilisation de kératine non valorisée provenant de plumes de poulet pour fabriquer des pièces moulées par injection. Le projet propose une alternative innovante aux plastiques à base de combustibles fossiles, à partir d’une bio-matière première produite localement, à faible valeur commerciale et nutritionnelle. Il aborde le problème du gaspillage d’une protéine, aux propriétés matérielles précieuses. Les résultats prometteurs seront sous peu rendu publics.

Le projet collaboratif P3I en cours de montage propose aux partenaires industriels associés d’évaluer des solutions à long terme pour utiliser du papier au lieu de matières pétrosourcées, ces solutions devant répondre aux problématiques de recyclage ou compostage, tout en utilisant des méthodes et des équipements de traitement des matières synthétiques. Le projet sera présenté d’ici la fin 2021 au comité de financement des projets collaboratifs du canton de Fribourg. Le projet sera coordonné par le Prof. Daniel Schwendemann de l’IWK/OST en collaboration avec le Prof. Bruno Bürgisser de l’iRAP/ HES-SO Fribourg.

Finalement, la plateforme de réseautage informelle Innovation@Petit-déjeuner a proposé le 4 novembre dernier un échange entre les membres et des industriels de renom comme Caran D’Ache et ADMO Plastique, tous deux également membres du Cluster, sur leurs essais des matières plus durables déjà commercialisées. Des difficultés sont rencontrées mais la volonté persiste à aller dans ce sens aussi bien du côté des donneurs d’ordres que des transformateurs. De nouvelles matières arrivent encore et si l’écosystème est pensé d’une façon durable, la solution fonctionne. C’est l’exemple de la matière Greenfib, testée par nos référents et dont le co-Directeur est venu présenter la philosophie. Force est de constater que le remplacement pur et simple d’une matière par une autre ne constitue pas la solution. La volonté, la conception et la vision d’une société plus durable et respectueuse sont les bases d’un projet réussi. Nul doute que Greenfib fera parler d’elle aussi en Suisse d’ici peu, vous avez déjà pu la découvrir lors de la Journée Technologique 2021.

www.swissplastics-cluster.ch

Contact

Institut iRAP

Prof. Benoît Grelier

Haute école d’ingénierie et d’architecture HES-SO

CH-1700 Fribourg

Benoit.Grelier@hefr.ch

www.heia-fr.ch