La réussite de l’intégration de composants électroniques dans un surmoulage est directement liée au niveau des efforts dynamiques, températures et pressions atteintes lors du procédé d’injection. Le projet Assytronic, réalisé entre l’institut iRAP et 8 partenaires industriels du Swiss Plastic Cluster, met en valeur les possibilités concrètes de surmoulage direct d’éléments mécatroniques grâce à une bonne maitrise des différentes variables.

De Yassin Bentanji, Tristan Rüeger, Johannes Konrad, Jalil Badaoui, Collaborateurs scientifiques; Bruno Bürgisser, Professeur HES en plasturgie et responsable de l’institut iRAP

Habituellement, les assemblages de produits mécatroniques sont très souvent réalisées par le biais d’opérations contraignantes de montage, de collage, de soudage ou de vissage par exemple. Afin de rester économiquement compétitif sur le marché, une bonne maitrise des coûts d’assemblages est nécessaire. Cela passe notamment par la réduction du nombre d’opérations et le développement d’étapes d’assemblages à fort niveau d’intégration. L’injection plastique est un procédé de mise en oeuvre efficace, flexible et économique qui permet une forte intégration de fonctions et est pour cette raison très intéressante dans le domaine de la mécatronique. Par la réalisation de surmoulage, le procédé d’injection plastique permet en effet de diminuer le nombre d’opérations de fabrication et d’assemblage.

L’institut de Recherche Appliquée en Plasturgie (iRAP), rattaché à la Haute Ecole d’Ingénierie et d’Architecture de Fribourg (HEIA-FR), permet de relever les défis scientifiques et techniques dans le domaine de la plasturgie. Les domaines de compétence de l’institut iRAP s’articulent autour de ses quatre axes stratégiques: L’injection plastique et céramique (CIM); l’extrusion, compounding et caractérisation de matières ; les technologies de surface de moules et nanotechnologies et finalement les composites et la conception de structures légères.

Des cas d’études concrets

Le projet «Assytronic», qui a été cofinancé par la nouvelle politique régionale (NPR), est un projet collaboratif réalisé entre l’institut iRAP en tant que partenaire académique et 8 partenaires industriels fribourgeois ou romands (Phonak Communications SA, Continex SA, Mecaplast SA, KBS Spritztechnik CH GmbH, E.M.S. Electro Medical Systems SA, Meggitt SA, HID Global Switzerland SA et Fischer Connectors SA) tous actifs dans des domaines de produits pouvant faire intervenir des composants assemblables par surmoulage.

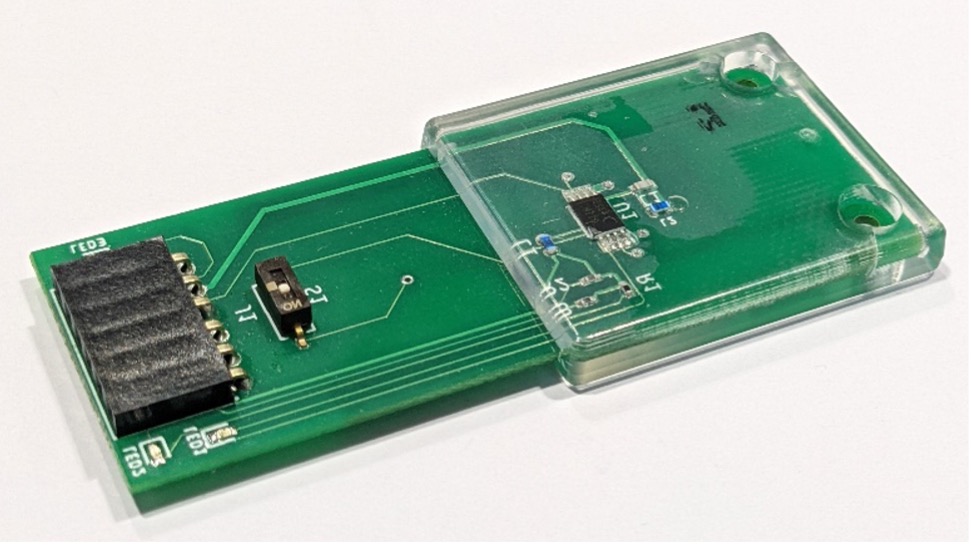

Dans le cadre de ce projet, c’est en tout 5 cas d’études propres aux demandes spécifiques de certains des industriels qui ont été développés et étudiés de manière indépendante. Les cas d’études concernaient le surmoulage d’un PCB flexible (capteur, lentilles), d’un PCB composé de microphones (figure 1), d’un produit aéronautique, d’un piezo-céramique, d’un outil médical dentaire et enfin le surmoulage de géométries de tests divers (batterie, RFID (figure 2), capteur combiné et panneau solaire).

Pour chacun des cas d’études, le projet a débuté par des étapes de conception et de développement du produit à réaliser par surmoulage. Ensuite, par le développement de leurs moules de prototypage respectifs et leurs usinages. Finalement, les prototypes ont été réalisés par les diverses phases de surmoulages et tests pratiques. L’objectif du projet étant pour chacun des cas d’étude de prouver la faisabilité d’assemblage du produit par surmoulage.

Lors du surmoulage direct de composants, le procédé d’injection plastique engendre des efforts mécaniques, températures et pressions élevés pour les éléments sensibles surmoulés. Il y a donc un risque important de les endommager et ceci en fait l’une des principales difficultés à la réalisation d’assemblages intégratifs par surmoulage. Il est donc nécessaire de déterminer les paramètres optimaux permettant de ne pas endommager les composants lors de l’opération d’injection. Une difficulté supplémentaire concerne la conception en elle-même du produit et des divers éléments le composant ainsi que de son moule.

Extrait de résultats

en ABS

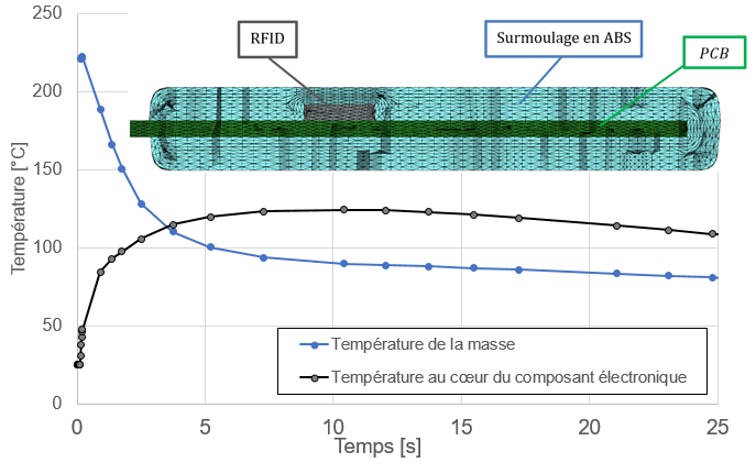

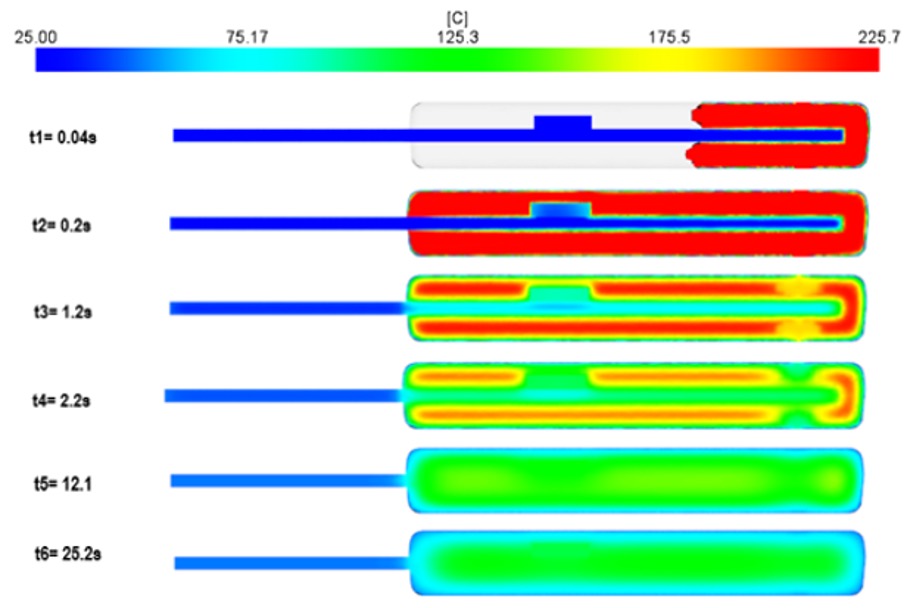

L’un des 5 cas d’étude a concerné l’encapsulation directe d’un PCB comportant notamment une RFID. Dans un premier temps, afin d’étudier les températures ressenties par les composants lors du surmoulage direct, une simulation rhéologique Moldflow a été réalisée en prenant en compte les propriétés thermiques des divers éléments le composant. Cela a permis de mettre en valeur la montée en température de la RFID durant un cycle d’injection (figures 3 et 4). On constate notamment que la température maximum atteinte est de 125°C pour un surmoulage réalisé avec un ABS injecté à 220 °C.

Contact

Institut iRAP

Prof. Bruno Bürgisser

Passage du Cardinal 1 (Bât. A)

CH-1700 Fribourg

Bruno.Buergisser@hefr.ch

irap.heia-fr.ch

Agenda Swiss Plastics Cluster

Workshop #digitalisation

24.8.2021: Présentation «Les ultrasons, une avancée vers une plasturgie 4.0»,

par Bernard Masserey, HEIA-FR lors de l’Assemblée Générale

3.9.2021: Workshop «La robotisation des chaines de production en plasturgie»

avec Stäubli chez Müller Technology SA, Conthey

14.10.2021: Workshop «Le contrôle visuel intelligent» avec HE-Arc; Cognex et

ARCM

Formation

27.10.2021: La bonne température dans le moule

16.11.2021: Les bases de l’injection plastique