„Die Qualität unserer Produkte und die Herstellungsprozesse zu verbessern, ist der stärkste Treiber in Richtung Digitalisierung“, sagt Ingo Specht, Managing Director der Interroll SA in Sant‘Antonino im Schweizer Kanton Tessin. Für die Spritzgiessproduktion bedeutet das intelligente Assistenz. Mit seinem Maschinenbaupartner Engel baut Interroll die digitale Spritzgiessproduktion weltweit weiter aus.

Ob Postdienste und E-Commerce, Lebensmittel und Mode, Automobil und Industrie: Als einer der weltweit führenden Fördertechnikanbieter sorgt Interroll in den unterschiedlichsten Branchen für einen effizienten Materialfluss. Zu den Produkten gehören Förderrollen, Antriebe für Förderanlagen sowie komplette Förderer, Sortierer und Fliesslager. In fast allen Produkten stecken Kunststoffkomponenten.

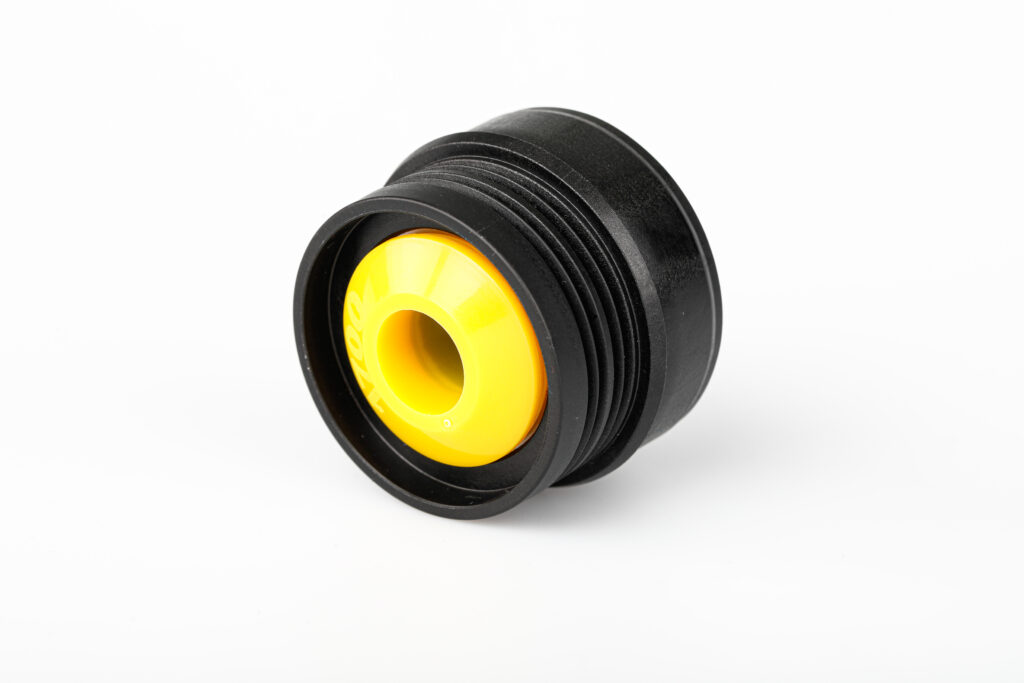

Interroll Poly-V Gehäuse – hinter dieser Bezeichnung verbirgt sich ein zweiteiliges Bauteil, das in Transportsystemen eines grossen Kunden Drehbewegungen überträgt. Produziert werden die beiden Komponenten am Stammsitz im Tessin auf Engel victory Spritzgiessmaschinen. Besonders anspruchsvoll ist das äussere der beiden Rundteile, denn es umschliesst ein Kugellager. Hinzu kommt das schwierig zu verarbeitende Material: carbonfaserverstärktes Polyamid. „Wir haben lange Zeit nur die Gehäuseteile selbst spritzgegossen, und die Lager wurden beim Kunden montiert“, berichtet Produktionsleiter Matteo Tonolla. „Aber die Ausschussrate war zu hoch.“ Deshalb fiel die Entscheidung, den kompletten Prozess ins eigene Haus zu holen und in eine neue integrierte Fertigungszelle zu investieren. Zusätzlich profitiert der Kunde, weil er Produktionsschritte einspart und keine Lagerkapazität mehr für Zwischenprodukte benötigt.

Innovative Technologien

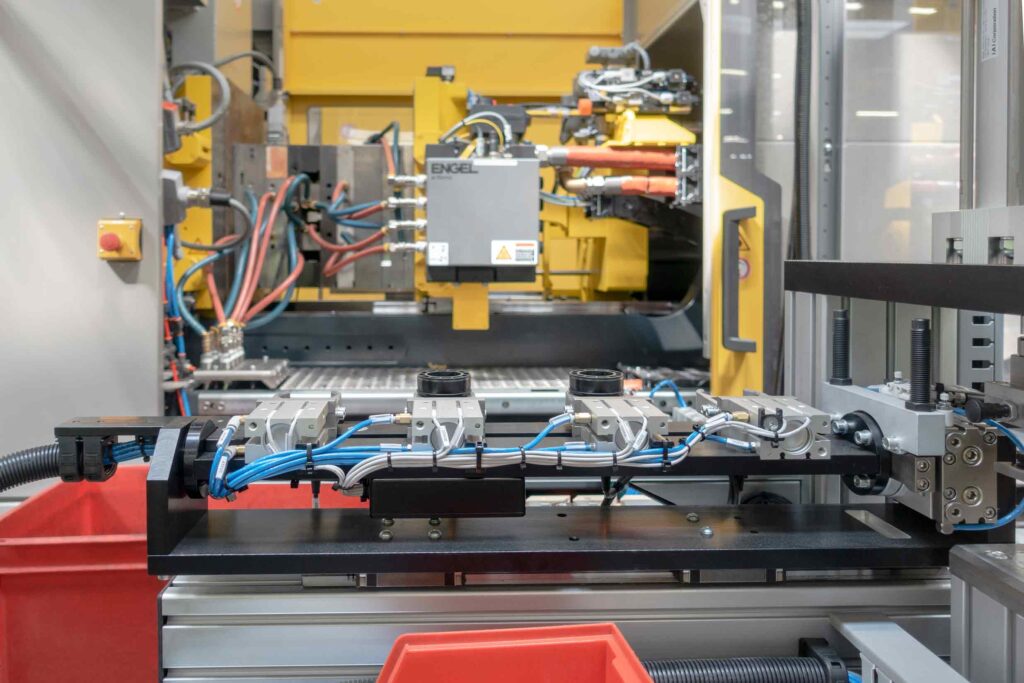

Die neue Fertigungszelle besteht aus einer holmlosen Engel victory 120 Spritzgiessmaschine und einem viper 12 Linearroboter. Der Roboter entnimmt die Lager vom Zuführband und legt sie in die Kavitäten des 2-fach-Werkzeugs ein, wo sie umspritzt werden. Derselbe Roboter entnimmt die Kunststoff-Metall-Hybridbauteile und legt sie auf einem Förderband ab. „Der integrierte Prozess sichert uns jetzt stabile Rotationseigenschaften“, unterstreicht Piercarlo Balducci, technischer Vertrieb von Interroll. „Unser Fokus liegt ganz klar auf der Qualität unserer Produkte. Hinzu kommt, dass wir durch das Umspritzen den Produktionsprozess verschlankt haben.“

Hochwertige, komplexe Teile mit einem hohen Automatisierungsgrad im Spritzguss und sich anschliessenden Montageprozessen werden zunehmend im eigenen Haus produziert. Der Maschinenpark in Sant‘Antonino wächst. „Bei der Investition in neue Maschinen und Anlagen haben wir immer innovative Technologien im Blick“, betont Specht.

Intelligente Assistenz hält Prozess konstant

Ausgestattet mit intelligenten Assistenzsystemen weist die neue victory 120 Spritzgiessmaschine für Interroll den Weg in die Zukunft auf. Beim „Interroll Poly-V Gehäuse“ sind es in erster Linie zwei smarte Helfer, die für eine konstant hohe Spritzgiessqualität sorgen: iQ weight control und iQ flow control. Für jeden einzelnen Zyklus analysiert iQ weight control beim Einspritzen den Druckverlauf in der Plastifizierschnecke und vergleicht die Messwerte mit einem Referenzzyklus. Das Einspritzprofil, der Umschaltpunkt und der Nachdruck werden automatisch an die aktuellen Gegebenheiten angepasst. Das Nachjustieren passiert in Bruchteilen einer Sekunde und verlängert nicht die Zykluszeit. Ausschuss wird auf diese Weise proaktiv verhindert.

iQ flow control wiederum reduziert temperierbedingten Ausschuss. Die Software regelt in jedem einzelnen Temperierkreis die Temperaturdifferenz zwischen Vor- und Rücklauf aktiv aus. „20 Prozent aller Ausschussteile in der Spritzgiessproduktion entstehen durch Temperierfehler. Genau deshalb sind smarte Produkte wie iQ flow control und iQ weight control ein Entwicklungsschwerpunkt von ENGEL“, betont Matteo Terragni, Geschäftsführer der ENGEL Niederlassung in Italien, die auch die Kunden in der italienischen Schweiz betreut.

Produktion verschlankt

Mit der Investition in die neue Produktionszelle und die digitalen Lösungen hat Interroll die Produktion der Poly-V Gehäuse nicht nur komplett ins eigene Haus geholt, sondern auch verschlankt. „Wir haben den Aufwand für die Qualitätskontrolle deutlich reduziert“, so Tonolla. „Der Prozess ist jetzt so stabil, dass wir die externe Qualitätskontrolle komplett einsparen können.“ Zuvor wurde die Qualität jedes einzelnen der 800.000 Bauteile pro Jahr manuell untersucht.

„Intelligente Lösungen stärker einzusetzen, ist unser Ziel“, sagt Specht. „Wir wollen Störfaktoren ausschliessen. Wenn wir die Tür zur Produktionshalle öffnen, darf das nicht länger den Prozess stören.“ „Es geht in die Richtung garantiere Prozessstabilität durch Datenmonitoring einerseits und eine sich selbst optimierende Maschine andererseits“, unterstreicht Balducci. „Wir möchten die Qualität nicht aufwändig prüfen müssen, sondern uns darauf verlassen können, dass die Produktionszelle eine konstant hohe Qualität liefert.“

Nach Chargenwechsel schnell zum Gutteil

Schwankende Produktionsbedingungen werden von iQ weight control ebenso zuverlässig ausgeglichen wie Schwankungen im Rohmaterial. Manchen Produkten wird ein gewisser Anteil Rezyklat aus Angussabfall beigemischt, und für manche Materialien gibt es zwei und mehr Lieferanten. iQ weight control sorgt dafür, dass nach dem Chargenwechsel sehr schnell wieder Gutteile produziert werden. Mit den aktuell volatilen Lieferketten im Polymerbereich gewinnt dieser Aspekt zusätzlich an Bedeutung. „Eine Tonne kommt aus China, eine weitere aus Amerika und 300 Kilogramm aus der Schweiz – und trotzdem müssen wir eine einheitliche Produktqualität ausliefern“, verdeutlicht Specht. „Hier macht die Spritzgiessmaschine mit intelligenter Assistenz einen sehr guten Job.“

Insgesamt zehn Spritzgiessmaschinen sind bereits mit iQ weight control ausgerüstet. Einige davon erhielten die Software im Nachhinein per Retrofit. Alle neuen Maschinen werden inklusive iQ weight control und iQ flow control bestellt. Neben der Prozesskonstanz geht es Interroll noch um ein zweites Thema: Die Energieeffizienz. „Die Temperierverhältnisse sind jetzt absolut stabil. Wir können bei den mit iQ flow control ausgerüsteten Maschinen das für die Temperierung benötigte Wasservolumen auf 20 Prozent des bisherigen Verbrauchs reduzieren“, so Tonolla.

Holmlostechnik steigert Effizienz

Inspired by efficiency – das Motto von Interroll ist beim Besuch in der Firmenzentrale in Sant‘Antonino nicht zu übersehen. Mehrfach ist es an den Wänden und Türen in grossen Buchstaben zu lesen.

Die Digitalisierung ist ein wichtiger Schlüssel für effiziente Produktionsprozesse, aber nicht der einzige, wie Matteo Tonolla erklärt. „Wir setzen bevorzugt holmlose Spritzgiessmaschinen ein, weil wir damit deutlich schneller rüsten.“ Die Produktvarianz ist gross. Hinzu kommt, dass die Kunden von Interroll ihre Lagerkapazität abgebaut haben, womit die Losgrössen sinken. „2019 war unser Rekord. In diesem Jahr hatten wir hier am Standort 4200 Werkzeugwechsel“, berichtet Tonolla. Inzwischen hat sich dieser Wert auf 2500 eingependelt, die Herausforderung, schneller zu rüsten, ist aber noch immer gross. Durchschnittlich 23 Minuten brauchen die Einrichter zum Rüsten einer neuen victory Maschine mit barrierefreier Schliesseinheit. Bei einer Holmmaschine dagegen sind es bei Interroll im Schnitt 72 Minuten.

Ein weiterer Pluspunkt der holmlosen Schliesseinheit: Es passen grosse Werkzeuge auf vergleichsweise kleine Spritzgiessmaschinen. Beim zunehmenden Produktionsvolumen, das viele Produkte von Interroll aktuell erfahren, vereinfacht das das Scale-up. Auch für das Interroll Poly-V Gehäuse soll bald ein 4-fach-Werkzeug das 2-fach-Werkzeug ablösen. Dank Holmlostechnik kann das Bauteil weiterhin auf der 120-Tonnen-Maschine produziert werden.

Mensch bleibt wichtigster Qualitätsgarant

„Wir verfolgen eine klare Wachstumsstrategie und schauen uns nach neuen Geschäftsfeldern um“, sagt Ingo Specht. In den USA und in China werden neue Produktionsstandorte aufgebaut. „Regelmässig evaluieren wir, welche Bauteile wir zur Produktion ins eigene Haus holen. Entscheidend sind die Komplexität des Bauteil und die Stückzahlen.“ Kompetenzzentrum für die Spritzgiesstechnik bleibt Sant‘Antonino. Dort sind Forschung und Entwicklung für Polymere und dort wird die Strategie für die Produktion der Kunststoffkomponenten entschieden und vorgelebt. „Mit Engel haben wir einen Maschinenbaupartner, der uns auch in den USA und China unterstützt“, so Specht. Wenn auch das Produktspektrum von Standort zu Standort variiert, setzt Interroll auf eine weltweit einheitliche Produktionstechnik, und das bedeutet holmlose Spritzgiessmaschinen mit intelligenter Assistenz, die immer stärker miteinander vernetzt werden. Hierfür setzt Interroll auf die Lösungen der Engel-Tochter TIG.

„Man bekommt Informationen, die früher nicht zugänglich waren und wird automatisch benachrichtigt, wenn es Probleme gibt“, bringt Ingo Specht einen Nutzen der Digitalisierung auf den Punkt, und betont: „Dennoch ist es auch weiterhin der Mensch, der für die Qualität verantwortlich ist. Auch in Zukunft hängt die Qualität und damit der Erfolg von der Kompetenz der Menschen in der Produktion ab. Sie sind es, die den Systemen die Grenzen vorgeben. Haben die Mitarbeiterinnen und Mitarbeiter früher das Produkt vermessen, ist es heute ihre Aufgabe, die Maschine richtig zu konfigurieren.“