Extrusionswerkzeuge, die generativ im selektiven Laserschmelzverfahren (SLM) hergestellt wurden, sind inzwischen für unterschiedliche Anwendungen sowohl in Entwicklungslaboren als auch in der Produktion erfolgreich getestet worden. Nur: Bisher nutzen nur wenige Firmen die Vorteile, die die neuartigen Konstruktionen bieten.

Autor: Dr.-Ing. Heinz Gross, Rossdorf (D)

Bei den meisten potenziellen Anwendern überwiegen immer noch die Bedenken gegen die völlig ungewohnten Konstruktionen. Insbesondere Befürchtungen, dass die relativ rauen Oberflächen der Fliesskanäle von Extrusionsdüsen (Werkzeugstahl Rz=30-50, Edelstahl Rz=20-42) zu Problemen führen könnten, lassen sich nur sehr schwer ausräumen. Da hilft weder ein vom IKV veröffentlichtes Forschungsergebnis, in dem es heisst: “So konnte bei einem Laborversuch nachgewiesen werden, dass ein Farbwechsel in einem additiv gefertigten Extrusionswerkzeug um 25 Prozent schneller als beim konventionell gefertigten Werkzeug möglich ist“, noch die praktische Erfahrung, dass noch keiner der aktuellen Nutzer von Extrusionswerkzeugen, die adaptiv im SLM-Verfahren hergestellt worden sind, bisher irgendwelche Probleme hatte, die ursächlich auf die rauen Oberflächen der Fliesskanäle zurückzuführen waren.

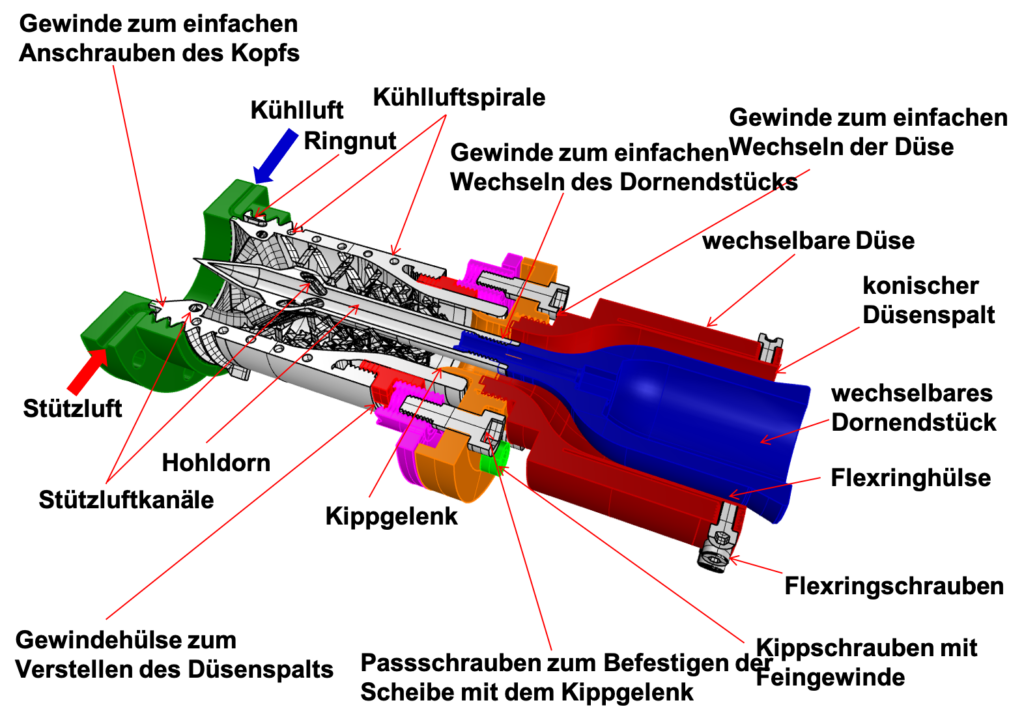

Nur Entscheider, die die Vorteile und den Nutzen, den die neuartigen Konstruktionen besitzen, rein technisch bewerten können, und die zudem auch noch eine ausschliesslich rationale Aufwands-Nutzenanalyse durchführen, entschliessen sich zur Zeit dazu, adaptiv hergestellte Extrusionsdüsen zu erproben. Deshalb profitieren nach wie vor nur wenige Firmen von Mischschlauchköpfen, die im SLM-Verfahren hergestellt worden sind. Bild 1 zeigt beispielhaft zwei für Produktionsanlagen konzipierte Mischschlauchköpfe. Oben ist ein Mischschlauchkopf abgebildet, der einen konventionellen Flanschbund und eine normale massive Düse besitzt. Der untere Mischschlauchkopf besitzt dagegen einen einfachen Schraubanschluss und auf der Stirnseite eine geteilte Ringnut (Bild 2) zum Einleiten der Stütz- und der Kühlluft.

Dieser Mischschlauchkopf besitzt auch eine vorteilhafte Flexringdüse (näher vorgestellt im Teil 2 dieses Beitrags), mit der nach dem optimalen Justieren verbleibende Wanddickenunterschiede verringert werden können. Der Fliesskanalspalt dieser Flexringdüse, die einen Durchmesser von 50 mm besitzt, lässt sich in dem konkreten Fall mit Hilfe von 28 Stellschrauben lokal begrenzt verstellen, um nicht-symmetrische Abweichungen von der Sollwanddicke im Schlauch oder im Rohr zu minimieren und so engere Wanddickentoleranzen zu erreichen. Nachfolgend nun eine Auflistung von unterschiedlichen Wünschen, die die Anforderungslisten für die Mischschlauchköpfe enthalten können. Die Liste enthält etliche Forderungen, die mit konventionell gefertigten Köpfen nur unzureichend oder auch überhaupt nicht realisierbar sind.

- Betriebspunktunabhängiges Verarbeitungsverhalten

- Keine in Extrusionsrichtung verlaufenden Bindenähte

- Erhöhung der Liniengeschwindigkeit oder Reduzierung der Anlagenlänge durch Vorkühlung der Schmelze im Mischschlauchkopf

- Grosser Durchmesserbereich, der mit einem Mischschlauchkopf realisiert werden kann ( Ø 2 bis Ø 60 mm)

- Keine signifikanten Druckunterschiede im Mischschlauchkopf über dem Umfang des Fliesskanals

- Vermeiden eines thermischen Abbaus der Schmelze, die beim Abstellen der Extrusionslinie im Mischschlauchkopf verbleibt

- Minimierung des Reinigungs- und Wartungsaufwands

- Einfacher und schneller Wechsel des Mischschlauchkopfs

- Schneller Düsen- und Dornwechsel

- Schnelles Aufheizen und schnelles Abkühlen des Mischschlauchkopfs beim An- und Abstellen der Anlage

- Minimierung des Materialabfalls durch ein schnelles Ab- und Wiederanfahren der Extrusionslinie

- Geringe Verweilzeit der Schmelze im Mischschlauchkopf

- Geringer Energieeinsatz während des Betriebs

- Gutes Spülverhalten, um kurze Material- und Farbwechselzeiten zu realisieren

- Möglichkeit, den Spalt am Ende des Mischschlauchkopfs bei laufender Anlage optimieren zu können

- Möglichkeit zur feinfühligen, zielgerichteten und reproduzierbaren Justierung („Zentrierung“) der Düse

- Minimierung von Schmelzeinhomogenitäten im Fliesskanal

Kopfkonzept

Um diese Wünsche erfüllen zu können, war es zwangsläufig notwendig, einige bisher unbekannte, neuartige Lösungen in die Mischschlauchköpfe zu integrieren. Bild 3 zeigt eine Schnittdarstellung eines Mischschlauchkopfs, der konsequent nach den Wünschen eines einzelnen Kunden konzipiert wurde. Er unterscheidet sich grundlegend von konventionell gefertigten Köpfen. So wiegt der für einen Schmelzedruck von bis zu 250 bar ausgelegte Mischschlauchkopf bei einem Düsendurchmesser von 14,3 mm (Bild 1 oben) nur 1,636 kg (Bild 4). Der Mischschlauchkopf mit der Flexringdüse, die einen Durchmesser von 50 mm besitzt (Bild 1 unten) wiegt lediglich 2,6 kg. Trotz des geringen Gewichts und der geringen Baugrösse können die Mischschlauchköpfe mit Düsen für einen grossen Durchmesserbereich von 2 bis 60 mm betrieben werden. Die geringe Kopfmasse ist wichtig, um den Mischschlauchkopf schnell aufheizen zu können.

Dennoch würde der Mischschlauchkopf beim Abkühlen speziell bei Schmelzen, die thermisch empfindlich sind, oder aber die ein Vernetzungsmittel enthalten, immer noch zu lange auf einer kritischen Temperatur verweilen. Um dieses Problem zu lösen, wurde in die Aussenwand ein spiralförmig verlaufender Kühlkanal integriert. Darüber kann der Mischschlauchkopf beim Abfahren der Extrusionslinie mit Hilfe von Druckluft extrem schnell auf eine Temperatur abgekühlt werden, die für die jeweilige Schmelze unkritisch ist. Dadurch kann beim Abstellen des Extruders ein thermischer Abbau oder ein Vernetzen der im Mischschlauchkopf verbleibenden Schmelze verhindert werden. Der Kühlkanal kann auch eingesetzt werden, um die Schmelze während des Betriebs im Mischschlauchkopf bereits gezielt zu kühlen, um die Kühlkanallänge verkürzen oder aber die Liniengeschwindigkeit erhöhen zu können. Zur Homogenisierung der Schmelze, zur Reduzierung der Verweilzeit sowie zur Verringerung der Spülzeiten bei einem Material- oder Farbwechsel sind in den Fliesskanal spiralförmig verlaufende Mischstege integriert. Mit diesen zum Patent angemeldeten Stegen ist auch gleichzeitig der Hohldorn mit dem Gehäuse des Mischschlauchkopfs verbunden. Diese Stege und auch die gesamte Innenoberfläche des Mischschlauchkopfs sind mit einer extrem harten (1200 HV) hydrophoben Schicht beschichtet, die das Gleiten der Schmelze an den Wandungen des Fliesskanals unterstützt. Der Mischschlauchkopf erfordert keine Wartung. Gereinigt wird er einfach und gründlich in einem Pyrolyseofen bei Temperaturen bis maximal 450 °C.

Die Stützluft wird über Bohrungen, die im Inneren der Mischstege verlaufen, von aussen in den Hohldorn geführt. Auf diese Weise können mechanische Schwachstellen durch störende Bindenähte in den produzierten Schläuchen oder Rohren vermieden werden. Um einen schnellen Kopfwechsel zu ermöglichen, wird sowohl die Stützluft als auch die Luft, mit der die Wand des Mischschlauchkopfs über die vorhandene Kühlspirale gekühlt wird, über Bohrungen, die sich im Anschlussflansch befinden, zugeführt. Über eine im Mischschlauchkopf befindliche stirnseitige Ringnut, die in zwei separate Kammern aufgeteilt ist, gelangt sie dann in den Mischschlauchkopf (Bild 2). Damit kann ein Kopfwechsel vorgenommen werden, ohne dass dafür erst die Leitungen zu den Luftkanälen vom Mischschlauchkopf getrennt beziehungsweise wieder angeschlossen werden müssen. Der Mischschlauchkopf selbst besitzt ein Anschlussgewinde, mit dem er, begünstigt durch das geringe Gewicht und die geringen Abmessungen, in einfacher Weise von Hand in die am Extruder fest angeschraubte Flanschscheibe eingeschraubt werden kann. Die Düse und das Dornendstück besitzen zur Montage an den Mischschlauchkopf jeweils ein Gewinde, wodurch ein einfacher und schneller Geometriewechsel bei der Schlauch- oder Rohrextrusion möglich wird. Somit kann der Düsendurchmesser ebenfalls sehr schnell gewechselt werden, ohne dass dafür Schrauben benötigt werden.

Kontakt

Dr.-Ing. Heinz Gross Kunststoff-Verfahrenstechnik

Ringstrasse 137, D-64380 Rossdorf

+49 6154 6952-40

http://www.gross-k.de/