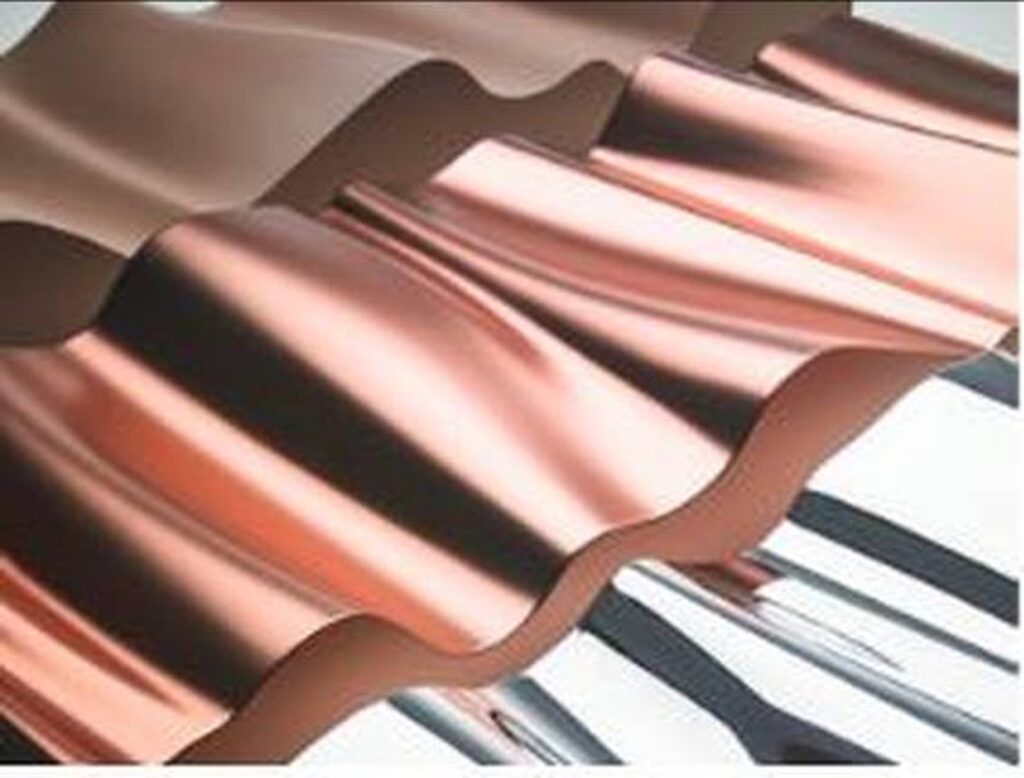

Ein homogener Werkstoff aus Polyurethan ermöglicht Geometrien mit komplexen Kurven und Radien. Das Grundmaterial ist besonders widerstandsfähig gegenüber Feuchtigkeit.

Komplexe Formen für Werkstücke stellen Tischler üblicherweise vor eine Herausforderung, denn aufgrund der ungleichmässigen Dichte bei Sperrholz oder mitteldichten Holzfaserplatten (MDF) muss stets vorsichtig gefräst werden. Schnell entstehen sonst Unebenheiten oder es bilden sich sogar Risse im Material. Hierauf Rücksicht zu nehmen, verlangsamt allerdings den gesamten Herstellungsprozess. Dabei gibt es bereits eine Alternative: Mithilfe des patentierten 3D-Furniers der Danzer Deutschland GmbH in Verbindung mit dem alternativen Werkstoff maridur der OBO-Werke GmbH können unkompliziert und schnell Kreise, Wellen und sogar organische Formen mit einer edlen Beschichtung erstellt werden. So lassen sich Werkstücke für beispielsweise Fronten und Seitenteile im Innenausbau oder Wand- und Deckenverkleidungen auch im sanitären Bereich fertigen. Dank der geschlossenen Zellstruktur und homogenen Dichte von maridur kann das neuartige Material leicht verarbeitet werden und ist zudem feuchtigkeitsabweisend. Der Werkstoff widersteht selbst extremen Witterungseinflüssen und eignet sich somit auch für anspruchsvolle Anwendungen.

Wiederstand gegen Witterungseinflüsse

Bereits seit 2008 besitzt die Danzer Deutschland GmbH ein Patent für 3D-Furniere aus Holz, mit dem sich komplexe Formen wie Kurven und Radien realisieren lassen. Dabei wird das Furnier im Vorfeld bearbeitet, sodass es sich um das Werkstück legt und anpassen lässt. „Um diesen Effekt zu erreichen, schneiden wir das Material in dünne Steifen von 1,2 mm Breite“, erklärt Thomas Wenk, Meister für Holztechnik bei Danzer. „Diese Streifen werden auf der Rückseite mit Klebefäden versehen und dadurch locker zusammengehalten. Dies spannt ein Raster von etwa 10 mm auf, das leicht nachgibt und sich verformen lässt.“ Auf diese Weise presst Danzer Formteile für beispielsweise Stühle und beschichtet Innenverkleidungen unter anderem in PKW-Fahrgastzellen sowie Elementen in Yachten oder Flugzeugen.

Doch gerade im Outdoor- und Nassbereich sind Werkstücke aus Holz extremen Witterungseinflüssen ausgesetzt. Schnell quillt es bei feuchter Umgebung auf und bildet über einen längeren Zeitraum Risse. Zudem verfügt Holz über keine einheitliche Struktur oder Dichte, weswegen bei der Bearbeitung grössere Vorsicht geboten ist, um Schäden an der Oberfläche zu vermeiden. „Unser Werkstoff maridur ist jedoch aus homogenem Polyurethan und zudem feuchtigkeitsresistent“, berichtet Jürgen Fieger, Tischlermeister bei der OBO-Werke GmbH und dort zuständig für Anwendungstechnik und Vertrieb. „Daher haben wir gemeinsam mit Danzer an einer alternativen Lösung gearbeitet. 2018 ist es uns erstmalig gelungen, maridur-Platten im Rohzustand zu verformen und mit einem 3D-Furnier zu beschichten.“ Dank dieser Neuerung lassen sich jetzt alle denkbaren Formen mit attraktiven Edelholzoberflächen witterungsresistent veredeln.

Thermische Verformung des homogenen Werkstoffs

Die Experten von Danzer und den OBO-Werken fanden durch mehrere Testreihen heraus, dass bei der thermischen Verformung die richtige Temperatur eine entscheidende Rolle spielt. „Erst bei 120 bis 150 °C wird das Material flexibel und lässt sich verformen“, erläutert Fieger. „Hilfreich sind hierfür Vakuumpressen mit integrierter Heizstation oder Plattenheizungen, die das notwendige, gleichmässige Erhitzen gewährleisten.“ Nach dieser Erwärmungsphase hat der Anwender etwa fünf Minuten für die Bearbeitung der maridur-Platten. Dabei kann der weiche Werkstoff einfach über die entsprechende Form tiefgezogen oder manuell gedreht werden.

Für die weitere Veredelung wird das Werkstück nach dem Erkalten mit dem patentierten 3D-Furnier von Danzer beschichtet. „Hierfür nutzen wir verschiedene Vakuumtechniken“, berichtet Wenk. „Da sich das Material im weiteren Arbeitsfortgang noch bewegen kann, sollte das Werkstück nicht bis zur äußersten Kante beschichtet werden. Wir raten zu einem Überstand von etwa 5 mm. So entstehen keine Bruchstücke und die Qualität des Werkstücks sowie seiner Oberfläche wird gewährleistet.“ Sobald das 3D-Furnier mit Leim aufgetragen ist, handelt es sich um ein starres Werkstück, welches sich nicht mehr verformen lässt. Allerdings kann es nun bei Bedarf weiter gefräst werden.

Kundennähe und kontinuierliche Weiterentwicklung

Sowohl Danzer als auch die OBO-Werke unterstützen Anwender gerne und beraten bei dem Einsatz von maridur und 3D-Furnieren. „Gerade bei neuen Materialien und Arbeitsschritten ist es wichtig, ein Gefühl für den Werkstoff und dessen Verarbeitung zu bekommen“, so Fieger. „Deswegen bieten wir unseren Kunden Musterplatten für erste Testarbeiten. So können sie sich ohne große Investition vorher überzeugen, ob maridur eine Bereicherung für ihre tägliche Arbeit darstellt.“ Außerdem beraten die Tischlermeister vor Ort, zeigen typische Handgriffe und stehen mit Tipps aus ihrer langjährigen Erfahrung zur Seite.

Zusätzlich forschen beide Unternehmen stets an Möglichkeiten, um die Bearbeitung noch nutzerfreundlicher zu gestalten. „Dank des direkten Kontakts zu unseren Kunden können wir unser Know-how weitergeben, aber auch selbst hilfreiches Feedback aus der Praxis erhalten“, resümiert Wenk. „Dies hilft uns bei der Optimierung aller Prozesse. Aufgrund vermehrter Nachfragen arbeiten wir beispielsweise derzeit an einer Variante für die Bearbeitung und Verformung unseres 3D-Furniers, nachdem es auf das Werkstück aufgetragen wurde.“ Auch die OBO-Werke verbessern maridur kontinuierlich weiter, um den Anforderungen der Anwender stets gerecht werden zu können.

Danzer Deutschland GmbH

Zschoner Ring 34

DE-01723 Wilsdruff

+49 035204 78043-0

info@danzer.com

www.danzer.com

OBO-Werke GmbH

Am Bahnhof 5

DE-31655 Stadthagen

+49 05721 7801-0

info@obo-werke.de

www.obo-werke.de