Im Rahmen eines internen Projekts wurden die Möglichkeiten der neuen Anlagentechnik des IWK auf der Engel-Spritzgiessmaschine mit der MuCell-Technologie von Trexel an verschiedenen Materialien, insbesondere an Polyamid untersucht. Die Ergebnisse zeigen, dass sich mit der MuCell-Technologie signifikante Materialeinsparungen erzielen lassen. Diese Resultate konnten erfolgreich an einem Demonstrator umgesetzt werden.

Autoren: Jasper Hollender (Fachbereichsleiter Spritzgiessen), Jonas Meienberger (Wissenschaftlicher Mitarbeiter), IWK Institut für Werkstofftechnik und Kunststoffverarbeitung OST – Ostschweizer Fachhochschule, Rapperswil

Am Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK) wurden umfassende Untersuchungen zum Thermoplast-Schaumspritzgiessen mit der MuCell-Technologie durchgeführt. Ziel war es, die Potenziale dieser Technologie für den Leichtbau systematisch zu bewerten. Dabei stand insbesondere die Frage im Vordergrund, wie sich Prozessparameter sowie unterschiedliche Materialsysteme auf die mechanischen Eigenschaften, die Masshaltigkeit und die Zellstruktur der hergestellten Bauteile auswirken.

Die von Trexel entwickelte MuCell-Technologie ist ein physikalisches Schäumverfahren für thermoplastische Kunststoffe, bei dem überkritische Gase wie Stickstoff oder Kohlendioxid während des Spritzgiessprozesses in die Schmelze eingebracht werden. Durch die kontrollierte Bildung einer feinen, homogenen Zellstruktur lassen sich Bauteile mit deutlich reduziertem Gewicht herstellen, ohne die spezifische mechanische Leistungsfähigkeit wesentlich zu beeinträchtigen. Neben der Gewichtsreduktion bietet die MuCell-Technologie Vorteile wie geringeren Materialverbrauch, reduzierte Zykluszeiten und Schliesskräfte sowie verbesserte Dimensionsstabilität, minimierte Verzugstendenzen und eine insgesamt erhöhte Prozesseffizienz.

Ziel des Projektes und Versuchsaufbau

Für dieses Projekt kam eine Engel-Spritzgiessmaschine e-mac 465/130 fast track mit der MuCell-Einheit T100 von Trexel zum Einsatz, die seit Ende 2024 im Labor des IWK verfügbar ist. Als Probekörper für die Versuche wurde eine Prüfplatte mit Filmanguss und den Abmessungen 150 mm × 40 mm × 5 mm verwendet. In allen Versuchen kam Stickstoff als physikalisch wirkendes Treibmittel der MuCell-Technologie zum Einsatz.

In mehreren experimentellen Versuchsreihen wurden sowohl unverstärkte Polyamide als auch glasfaserverstärkte Systeme der Firma Ems sowie ein thermoplastisches Polyurethan von BASF untersucht. Die Materialien wurden mit und ohne Zusatz von Nukleierungsmitteln sowie unter Einsatz physikalischer und chemischer Treibmittel verarbeitet. Die Charakterisierung erfolgte durch Biegeversuche und mikroskopischen Analysen definierter Bruchflächen der Probekörper.

Die Versuchsparameter umfassten die Variation der Gasdosierung sowie des MuCell Process Parameters (MPP), um deren Einfluss auf die resultierende Zellstruktur und die mechanischen Eigenschaften zu untersuchen.

Ergebnisse

Beispielhaft werden im Folgenden einige Ergebnisse für das Polyamid Grilon TSS/4, BG-30 S und Elastollan EXP TSG vorgestellt.

Die nachfolgend dargestellten Gewichtsreduktionen, ergänzt durch Mikroskopaufnahmen, zeigen Proben, bei denen die Masshaltigkeit erhalten blieb und der Prozess zu einer stabilen mikrozelligen Schaumstruktur führte. Höhere Gewichtsreduktionen – bis zu 30 % bei TSS/4 und 40 % bei BG-30S – konnten zwar erreicht werden, führten jedoch zu einer Verschlechterung der Oberflächenqualität, der Schaumstruktur (durch Fehlstellen infolge teilweise grosser Blasen) sowie der Masshaltigkeit.

Beim unverstärkten PA TSS/4 entstand bei ca. 10 % Gewichtsreduktion eine mikrozellige und homogene Zellstruktur mit Blasendurchmessern von 10-30μm (Bild 1).

Beim glasfaserverstärkten PA BG-30 S entstand bei 20 % Gewichtsreduktion eine mikrozellige und homogene Zellstruktur mit Blasendurchmessern von 10-25μm (Bild 2).

Im Vergleich zum PA kam es beim TPU mit höheren Gasdosierungen und Gewichtsreduktionen teilweise zu Problemen mit der Masshaltigkeit und der Oberflächenqualität aufgrund von Schlierenbildung und der Bildung von grossen Blasen mit mehreren Millimetern Durchmesser. Durch den Einsatz zusätzlicher chemischer und physikalischen Treibmittel sowie der Erhöhung des MPP konnten Verbesserungen erzielt werden. Die Ergebnisse deuten darauf hin, dass für TPU ein engeres Prozessfenster existiert, in dem stabile Strukturen erreichbar sind.

In einer optimalen Einstellung konnte eine Gewichtsreduktion von 30% mit einer mikrozelligen und homogenen Zellstruktur erreicht werden (Bild 3).

Die Untersuchungen verdeutlichen die Rolle der Glasfasern als nukleierende Bestandteile. Während unverstärkte Systeme bei zunehmender Gewichtsreduktion zu inhomogener Zellstruktur und grossen Blasen neigen, zeigen die glasfaserverstärkten Systeme eine deutlich stabilere und homogenere Zellverteilung. Dies bestätigt die nukleierende Wirkung der Fasern, die das Zellwachstum auf viele Keime verteilt und damit zu feineren Strukturen führt.

Auch die Zugabe von Talkum als Nukleierungsmittel unterstützte die Ausbildung feiner Schaumstrukturen. Durch die erhöhte Keimbildungsrate konnten Blasendurchmesser reduziert und die Homogenität verbessert werden.

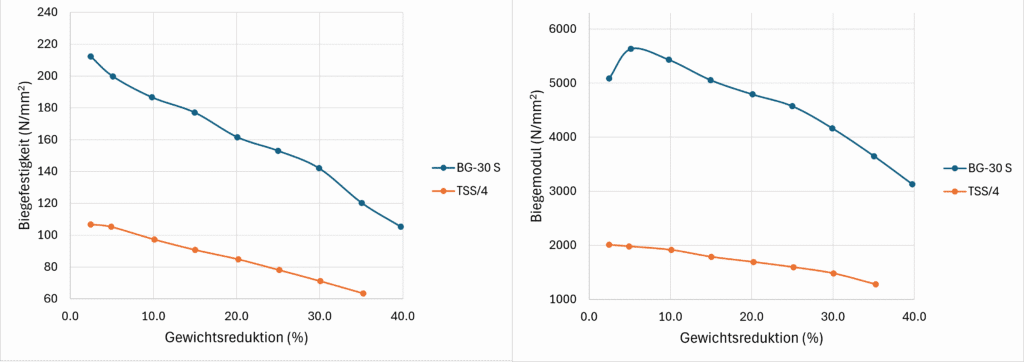

Die Ergebnisse der Biegeprüfungen zeigen einen klaren Zusammenhang zwischen Gewichtsreduktion und mechanischem Verhalten. Während die Biegefestigkeit in allen untersuchten Materialien mit zunehmender Reduktion nahezu linear abnimmt, steigt der Biegemodul bei geringen Reduktionen teilweise zunächst leicht an, bevor er ebenfalls zurückgeht. Besonders beim glasfaserverstärkten PA bleibt der Biegemodul bei moderater Gewichtsreduktion im Vergleich zum Kompaktbauteil erhalten oder kann sogar verbessert werden, sodass eine Gewichtsoptimierung mit nur geringen Einbussen bei den Steifigkeitseigenschaften möglich ist (Bild 4).

Wenn die Ergebnisse aus den Biegeversuchen als spezifische Werte angegeben werden, kann beobachtet werden, dass die Werte bis zu einer Gewichtsreduktion von ca. 30% relativ konstant bleiben und anschliessend abfallen. Dies kann mit der zunehmenden Ausbildung von grossen Blasen begründet werden, welche in dem Bauteil als Fehlstellen wirken.

Mit einem glasfaserverstärkten Polyamid (PA612-GF30: 2DV-30H) der Firma Ems wurde auf Basis der vorangegangenen Versuchsergebnisse ein Schalthebel als Demonstratorbauteil gefertigt. Dabei konnte gezeigt werden, dass sich eine Gewichtsreduktion von rund 25 % realisieren lässt, ohne dass die optischen und mechanischen Eigenschaften wesentlich beeinträchtigt werden (Bild 5). [1]

Fazit

Insgesamt konnte gezeigt werden, dass sich mit der MuCell-Technologie – je nach Material und Parameterwahl – Gewichtsreduktionen zwischen 10 % und 40 % realisieren lassen. Die grösste Stabilität wurde dabei im Bereich von 10 bis 20 % erreicht, wo homogene, mikrozellige Strukturen mit ausreichender Masshaltigkeit entstanden. Bei höheren Reduktionen nahmen Inhomogenitäten sowie Masshaltigkeitsprobleme stark zu. Massgeblich beeinflusst wird das Ergebnis dabei von der Wanddicke und der Geometrie des Spritzgiessbauteils (Probekörper).

Die Rolle von Nukleierungsmitteln ist dabei zentral. Sie erlauben die Ausbildung homogener Zellstrukturen und wirken der Ostwald-Reifung entgegen, die zu grossen Blasen und Inhomogenitäten führt. Damit können Prozessfenster erweitert und die Reproduzierbarkeit verbessert werden.

Es konnte gezeigt werden, dass die Parameter Gasdosierung und MPP einen direkten und massgeblichen Einfluss auf die mechanischen Eigenschaften und die Schaumbildung besitzen. Insbesondere die Gasdosierung bestimmte sowohl die Feinheit der Schaumstruktur als auch die Masshaltigkeit. Ein hoher MPP wirkte sich stabilisierend auf die Zellstruktur aus und trug zur Verbesserung der Bauteilqualität bei.

Die Untersuchungen am IWK zeigen deutlich, dass sich mit der MuCell-Technologie signifikante Materialeinsparungen durch ein serientaugliches Verfahren des Thermoplast-Schaumspritzgiessens erzielen lassen. Gleichzeitig wird jedoch die Notwendigkeit einer präzisen Prozessführung hervorgehoben, um reproduzierbare und anwendungsgeeignete Ergebnisse sicherzustellen.

Literatur

[1] J. Meienberger: Untersuchungen zum Thermoplast-Schaumspritzgiessen mit der MuCell-Technologie an PA und TPU, unveröffentlichte Projektarbeit an der OST, Rapperswil, 2025

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Fachbereich Spritzgiessen

Eichwiesstrasse 18b

CH-8640 Rapperswil-Jona

jasper.hollender@ost.ch

www.ost.ch/iwk