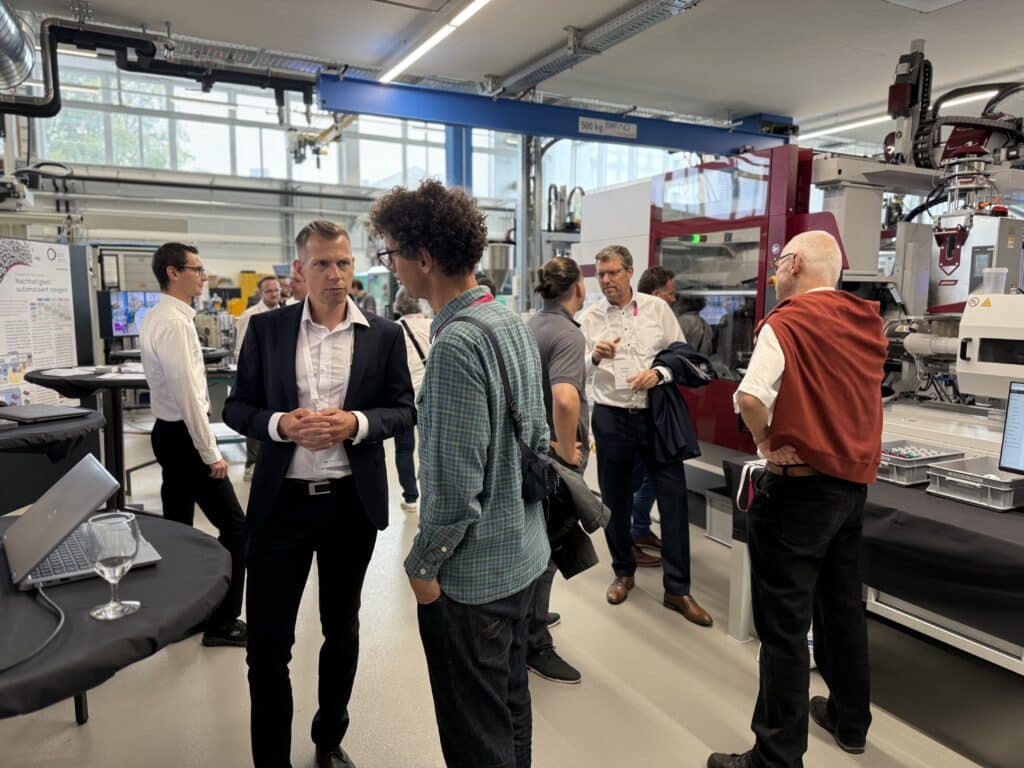

Auch wenn das Rapperswiler Kunststoffforum (RaKuFo) jährlich durchgeführt wird – dieses Jahr wurde gleichzeitig das 20-Jahr-Jubiläum gefeiert – hat die Veranstaltung nicht an Attraktivität verloren. Rund 200 Vertreterinnen und Vertreter der kunststoffverarbeitenden Industrie nutzten die Gelegenheit, sich mit Expertinnen und Experten des IWK an der OST auszutauschen.

Im Fokus standen neue Technologien, aktuelle Trends und Innovationen aus den Bereichen der Werkstoffentwicklung, der Produktions- und Verarbeitungsmethoden, sowie der Qualitätssicherung. Neben Fachvorträgen und Themen aus der Branche standen auch wieder Laborpräsentationen und die freie Erkundung des Maschinenparks im Techpark der OST mit eindrücklichen Beispielen aus aktuellen Projekten mit der Industrie im Fokus.

Wie Fortschritt wirklich funktioniert, lässt sich jedes Jahr beim Rapperswiler Kunststoffforum beobachten. Nicht jede Innovation krempelt gleich die ganze Branche um. Stattdessen fliessen viele kleine und grosse Forschungsprojekte schrittweise in eine Industrie ein, an die in einem dynamischen globalwirtschaftlichen Umfeld immer höhere Anforderungen gestellt werden: Kunststoffprodukte sollen laufend energieeffizienter und ressourcenschonender produziert werden, die Umwelt nicht mehr verschmutzen und gleichzeitig günstig, vielseitig, robust, flexibel einsetzbar und komfortabel anzuwenden sein. Die angewandte Forschung und Entwicklung am IWK Institut für Werkstofftechnik und Kunststoffverarbeitung setzt genau dort an: in enger Zusammenarbeit mit der Industrie werden Prozesse verbessert, neue Produktionsschritte und Materialien erforscht oder bekannte Werkstoffe und Maschinen mit innovativen Fertigungstechniken kombiniert, um bisher unmögliche Produkte möglich zu machen.

Für die Fachvorträge konnte das IWK Dr. oec. HSG Christian Buhl, den CEO der Geberit Group, begrüssen. Er ging in seinem Vortrag darauf ein, welche Rolle die rasanten Innovationsrhythmen in der Kunststoffentwicklung für sein Unternehmen spielen und warum die Erfolgsstory von Geberit auch von der Kunststoffbranche mitgeschrieben wurde. Im Anschluss referierte Jana Walker, CEO der Resilux AG darüber, wie Resilux mit der als «Joy´s law» bekannten Weisheit umgeht, dass der Grossteil der schlauen Leute immer für andere Firmen arbeitet. Will heissen: Höre nie auf, an Innovationen zu arbeiten, die Konkurrenz macht es mit Sicherheit. Suche wirksame Kooperationen mit anderen Organisationen – zum Beispiel mit der Forschungsabteilung von Fachhochschulen. Arbeite so gut wie möglich mit den Leuten, die du heute hast und gib ihnen so viele Entwicklungsmöglichkeiten wie möglich. Zum Abschluss der Referate gab Prof. Dr.-Ing. Christian Bonten, Leiter IKT an der Universität Stuttgart, einen Einblick, welchen Beitrag die Kunststoffbranche leisten kann (und muss), um die Vision von der weltweiten Klimaneutralität bis ins Jahr 2050 Realität werden zu lassen.

Nach dem Referateteil am Campus der OST in Rapperswil-Jona, wurde das Rapperswiler Kunststoffforum in den Techpark der OST verlegt, wo die Labors und der grosse Maschinenpark im Zentrum standen und sich die Teilnehmenden über die aktuellsten Entwicklungen in der Werkstoff- und Kunststoffforschung informieren konnten. Nachfolgend werden die wichtigsten Neuerungen in allen Fachbereichen des IWK vorgestellt:

Fachbereich Faserverbundtechnik/Leichtbau

Die Entwicklungen im Bereich Sport stehen im Fachbereich Faserverbundtechnik/Leichtbau nach wie vor im Zentrum. Der bereits bestehenden Skiprüfstand wurde entscheidend erweitert – neben der Torsionsmessung sind nun auch teilautomatisierte Biege- und Schwingungsprüfungen möglich, um schnell wertvolle Kennwerte der Bauteile zu ermitteln.

Zusammen mit dem Fachbereich Spritzgiessen wird die Technologie des Hinterspritzens von strukturellen Endlosfaserverstärkungen verfolgt. An einer Hockeyschaufel als Technologiedemonstrator wurde gezeigt, dass neben der integrierten Verstärkung auch die Verbindung mit weiteren Elementen direkt im Werkzeug möglich ist.

Fachbereich Spritzgiessen

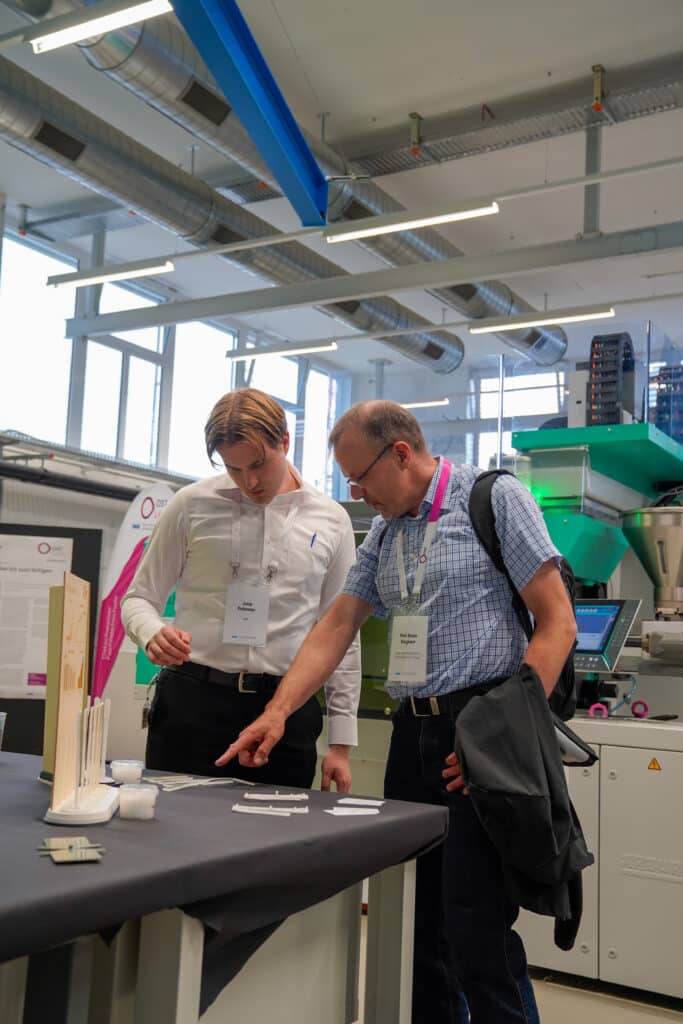

Im Fachbereich Spritzgiessen wurden eine autonome Fertigungszelle mit ebenfalls autonomem Logistikroboter sowie eine Online-Qualitätsüberwachung präsentiert. Zusätzlich wurde die neu aufgebaute Smart Factory gezeigt, die rund um den Wireless Charger der OST aufgebaut ist und mit Kamera- und KI-Auswertung demonstriert wurde. Darüber hinaus wurden die Möglichkeiten des Schäumens mit der MuCell-Technologie anhand eines Schalthebels aufgezeigt. Im Bereich der Nachhaltigkeit stand die Analyse von Polyolefinen über mehrere Recyclingzyklen hinweg und die damit verbundenen Veränderungen ihrer Eigenschaften im Mittelpunkt. Ergänzend dazu wurden diverse Probekörper sowie ein neuer Prüfstand zum Testen von 2K-Schälprüfkörpern vorgestellt.

Fachbereich Simulation und Design

Im Fachbereich Simulation und Design wurde ein Update der optX-Plattform, welche auf die Digitalisierung des Produktentstehungsprozesses beim Spritzgiessen abzielt, präsentiert. Darüber hinaus wurden weitere spezifische Digitalisierungsansätze im Bereich der Qualitätsprädiktion beim Spritzgiessen vorgestellt. Mit dem «Eco-Designtool» wurde aufgezeigt, wie sich Spritzgiessbauteile durch Verkettung der Simulationsprogramme für Strukturmechanik und Prozess über eine übergeordnete Optimierungsroutine hinsichtlich Nachhaltigkeit Maximieren lassen.

Fachbereich Verbindungstechnik

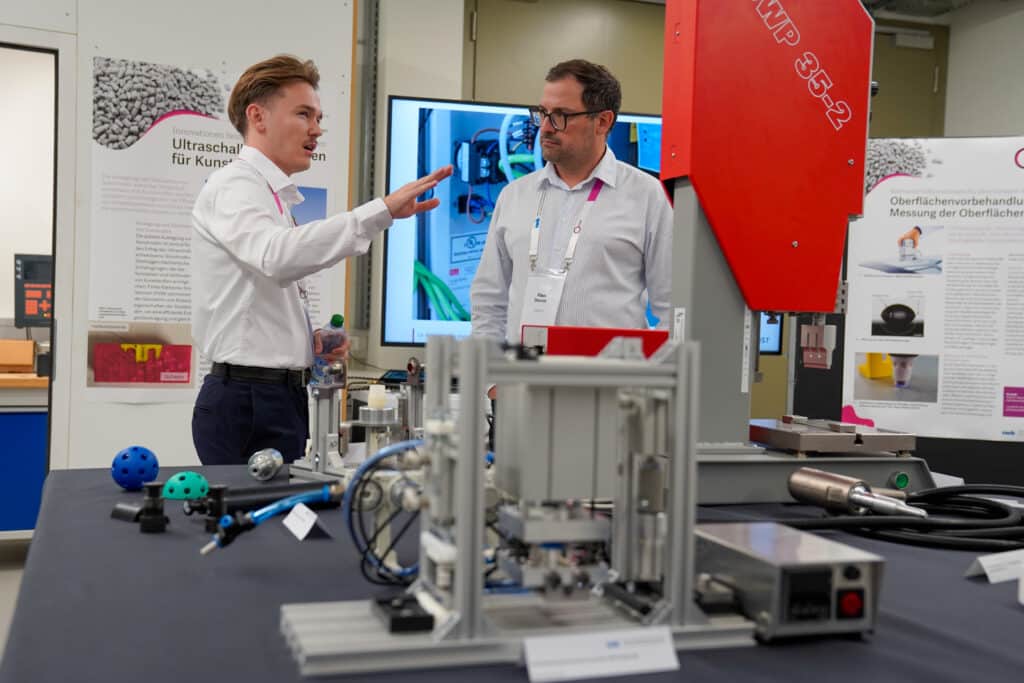

Bedeutende Fortschritte gab es auch in der Verbindungstechnik. Ein Projekt in Zusammenarbeit mit der Kisling AG und 3A Composite Mobility fokussierte sich auf das Kleben von hybriden Leichtbau-Metall-Sandwichstrukturen mit integrierten Batteriegehäusen. Ziel war es, ein optimales Wärmemanagement zu gewährleisten und gleichzeitig hohe mechanische Eigenschaften zwischen -40°C und 150°C zu erzielen. Ein weiteres Projekt befasste sich mit der Entwicklung eines Python-Skripts für die kontinuierliche optische Simulation von Laserschweissungen von Kunststoffbauteilen. Hierbei werden die Schweissbarkeit und kritische Stellen eines Bauteils mit einer 3D-Schweisskontur allein anhand der CAD-Daten bewertet, um schnell Optimierungsvorschläge für die Bauteilgeometrie zu liefern und die Auslegungszeit komplexer Schweissnähte von mehreren Tagen auf nur wenige Minuten zu reduzieren. Darüber hinaus wurden die Themen Kleben und Induktionsschweissen von Organoblechen weiterentwickelt, um Verstärkungen auf einem Fahrradhelm optimal positionieren und fügen zu können, wobei Aspekte des Leichtbaus mit den mechanischen Eigenschaften entsprechend den Sicherheitsnormen kombiniert werden. Schliesslich ermöglicht das Laserschweissen zweier Substrate aus demselben Polymer, das im Rahmen eines Innosuisse-Projekts erfolgreich getestet wurde, bei entsprechendem Design, auf die Notwendigkeit eines transparenten Substrats zu verzichten und gleichzeitig optimale mechanische Eigenschaften der Schweissnaht zu gewährleisten

Fachbereich 3D-Druck/Additive Fertigung

Der Fachbereich 3D-Druck hat seine neusten Entwicklungen im Bereich der massgeschneiderten Kunststoffpulver für das selektive Lasersintern vorgestellt. Am IWK wurde eine Prozesskette aufgebaut, mit der Polymere unter Verwendung eines Hochdruckreaktors in Kombination mit geeigneten Lösungsmitteln als sphärische Pulver ausgefällt werden. Darüber hinaus wurde ein neuartiger Extruder für den 3D-Druck von geschäumten Strukturen präsentiert. Durch die Zugabe von chemischen und physikalischen Treibmitteln können besonders leichte Strukturen additiv hergestellt werden. Zudem wurden aktuelle Projektergebnisse aus dem Forschungsfeld Design Automation vorgestellt.

Fachbereich Compoundierung/Extrusion

Im Fachbereich Compoundierung und Extrusion wurde erfolgreich ein neuer 3D-gedruckter Stuhl entwickelt, der durch den Einsatz eines grösseren Robotersystems sowie einer optimierten Materialrezeptur realisiert werden konnte. Die neu abgestimmte Rezeptur, hergestellt auf der Compoundieranlage, verbessert nicht nur die mechanischen Eigenschaften des verwendeten Compounds, sondern erhöht auch die Prozessstabilität beim Extrusions-3D-Druck. Der präzise gesteuerte Roboter ermöglicht dabei eine reproduzierbare, effiziente Fertigung komplexer Geometrien. Die Besucher konnten in einer Lounge die Bequemlichkeit der produzierten Stühle selbst testen. In Fachvorträgen wurden die Prozessschritte der schneckenbasierten Additiven Herstellung erläutert. Auch auf das Thema «Transparenz schaffen durch Ökobilanzen» wurde eingegangen.

Fachbereich Metall

Additives Fertigungsverfahren für grossflächige Bauteile: Das Wire Arc Additive Manufacturing (WAAM) kombiniert Drahtschweisstechniken mit gesteuerten Pfaden für die additive Fertigung grosser Bauteile. Am IWK wird eine modulare Schweisszelle mit einem kollaborativen Roboter, einer EWM-Schweissanlage und einem Fanuc-Positioniertisch aufgebaut. Intelligente Software ermöglicht die Fertigung komplexer Geometrien durch moderne Pfadplanung und Slicing-Algorithmen, wobei die Schweissraupengeometrie durch Energiedichte beeinflusst wird.

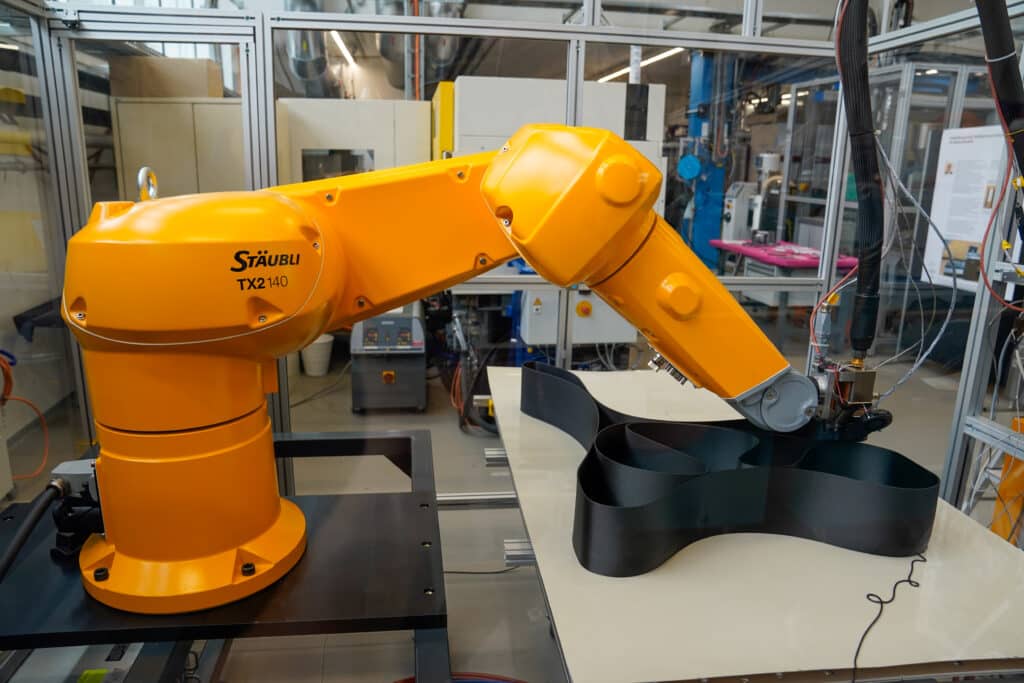

Robotergestützte Fused Filament Fabrication (FFF): Ein neu entwickeltes robotergestütztes FFF-System ermöglicht den stützfreien 3D-Druck komplexer Kunststoff- und Metallbauteile. Durch die Kombination von 6-Achs-Roboter, 2-Achs-Positioniertisch und spezieller Slicing-Software werden Geometrien ohne Stützstrukturen realisierbar, wodurch Druckzeit und Materialkosten, besonders bei Metallfilamenten, deutlich reduziert werden.

Das Abendprogramm mit Grussworten von Prof. Dr. Knut Siercks, Departementsleiter Technik, OST, Beat Tinner, Regierungsrat, Vorsteher Volkswirtschaftsdepartement SG und Chrirstian Leutenegger, Stadtrat Rapperswil-Jona, und einem Flying Dinner im Schloss Rapperswil bildeten den krönenden Abschluss.

Impressionen vom 20. RaKuFo