Im Rahmen eines gemeinsamen Projekts untersuchten die beiden Institute iRAP (HEIA-FR, HES-SO, Freiburg) und ALPS (Berner Fachhochschule) die Machbarkeitsgrenzen bezüglich der Herstellung von optisch und funktionellen Mikrostrukturen über Glass Injection Molding (GIM).

Autoren: Kevin Boschung, Bruno Bürgisser, beide Hochschule für Technik und Architektur Freiburg, HES-SO; Stefan Hengsberger, Beat Neuenschwander, beide Institut ALPS; Tristan Rüeger, HES-SO

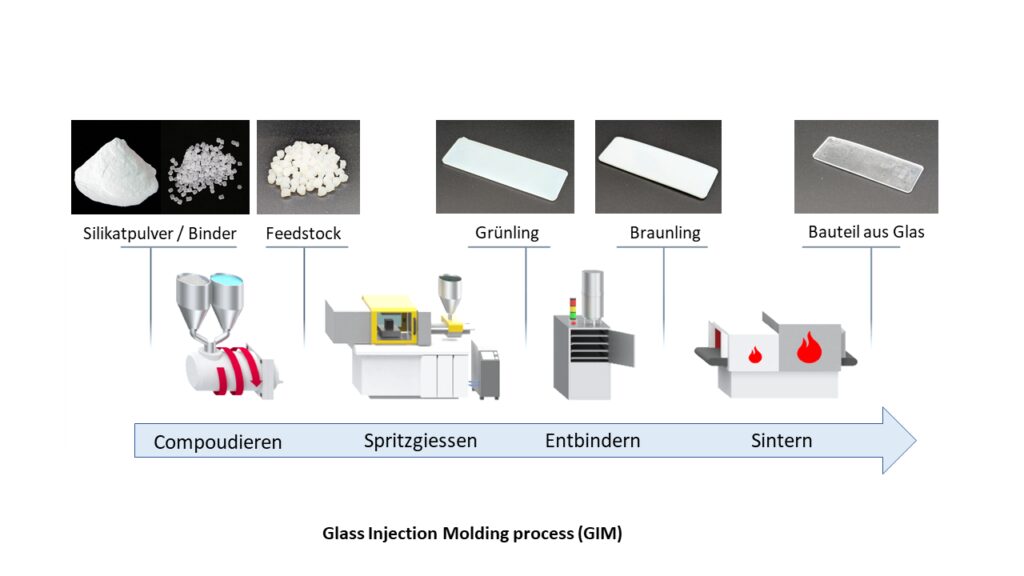

Glass Injection Molding (GIM) ist ein noch junges Spezialverfahren des Kunststoffspritzgiessens. Feines Silikatpulver wird mit einem organischen Binder gemischt (Feedstock) und dann mittels einer Spritzgiessmaschine in Form gebracht. Das so erhaltene Spritzgiessbauteil wird als Grünling bezeichnet.

Der Binder wird nur für die Formgebung eingesetzt und durch anschliessendes Entbindern thermisch herausgelöst, wodurch der sogenannte Braunling entsteht. Über den Sinterprozess erhält man schliesslich das finale Bauteil aus Glas. Die Fertigung von Glasbauteilen mittels Spritzgiessen ist neu und für industrielle Anwendungen deshalb besonders interessant, da mit dieser Technologie optische Komponenten aus Glas mit komplexem Design und in hohen Stückzahlen wirtschaftlich hergestellt werden können.

Während GIM in der Industrie bereits erfolgreich eingesetzt wird, fehlte bislang eine detaillierte Untersuchung über die Machbarkeitsgrenzen bezüglich Integration und Replikation von dekorativen und funktionellen Strukturen auf Spritzgiessbauteilen aus Glas. Im Rahmen einer Kollaboration zwischen dem Institut iRAP (institute of applied Plastics Research, HES-SO-Fribourg) und dem Institut ALPS (Institute for Applied Laser, Photonics and Surface Technologies, Berner Fachhochschule, Burgdorf) wurden die Möglichkeiten und Grenzen bezüglich Abformung von Mikrostrukturen im GIM-Prozess genauer untersucht. Die Studie umfasst die Konzeption, Herstellung und Integration von Mikrostrukturen in ein Spritzwerkzeug, die Spritzgiessversuche mit anschliessendem Entbindern und Sintern sowie die Analyse der Abformungsqualität und der optisch-funktionellen Eigenschaften der produzierten Glasbauteile.

Herstellung der Mikrostrukturen

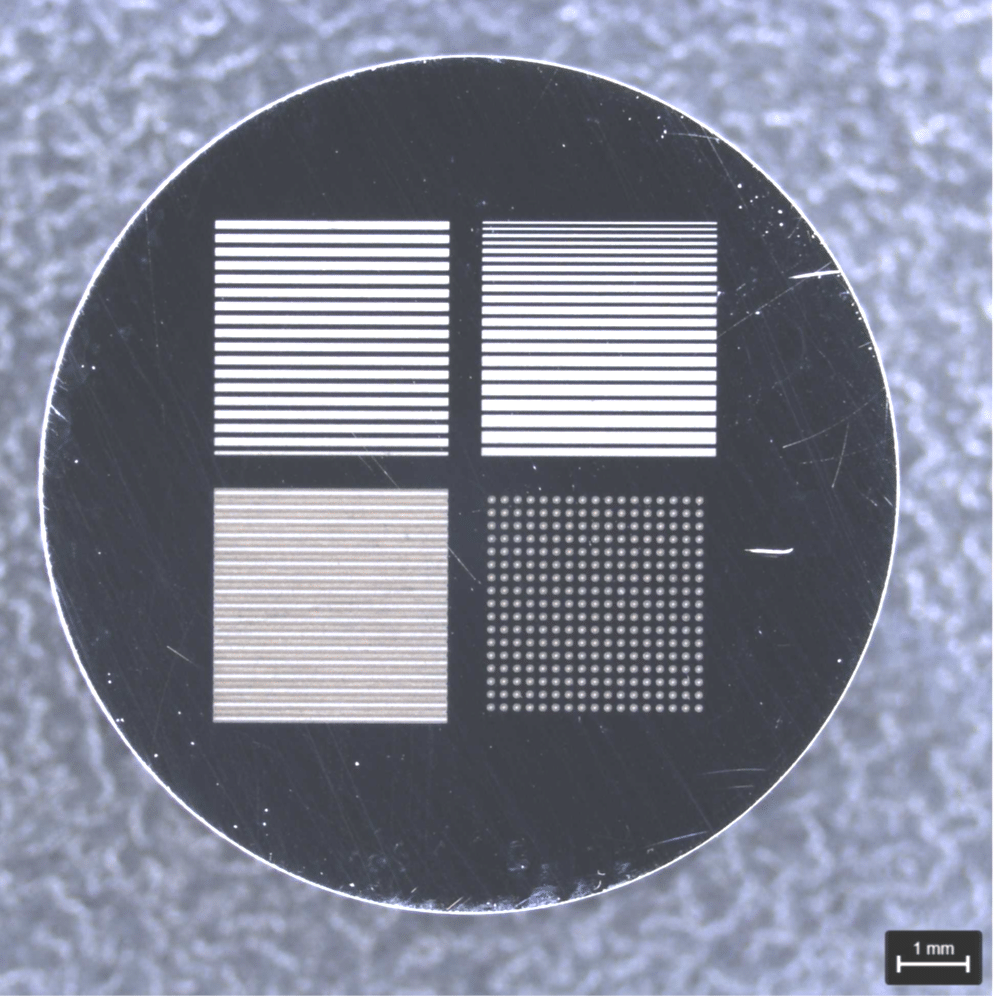

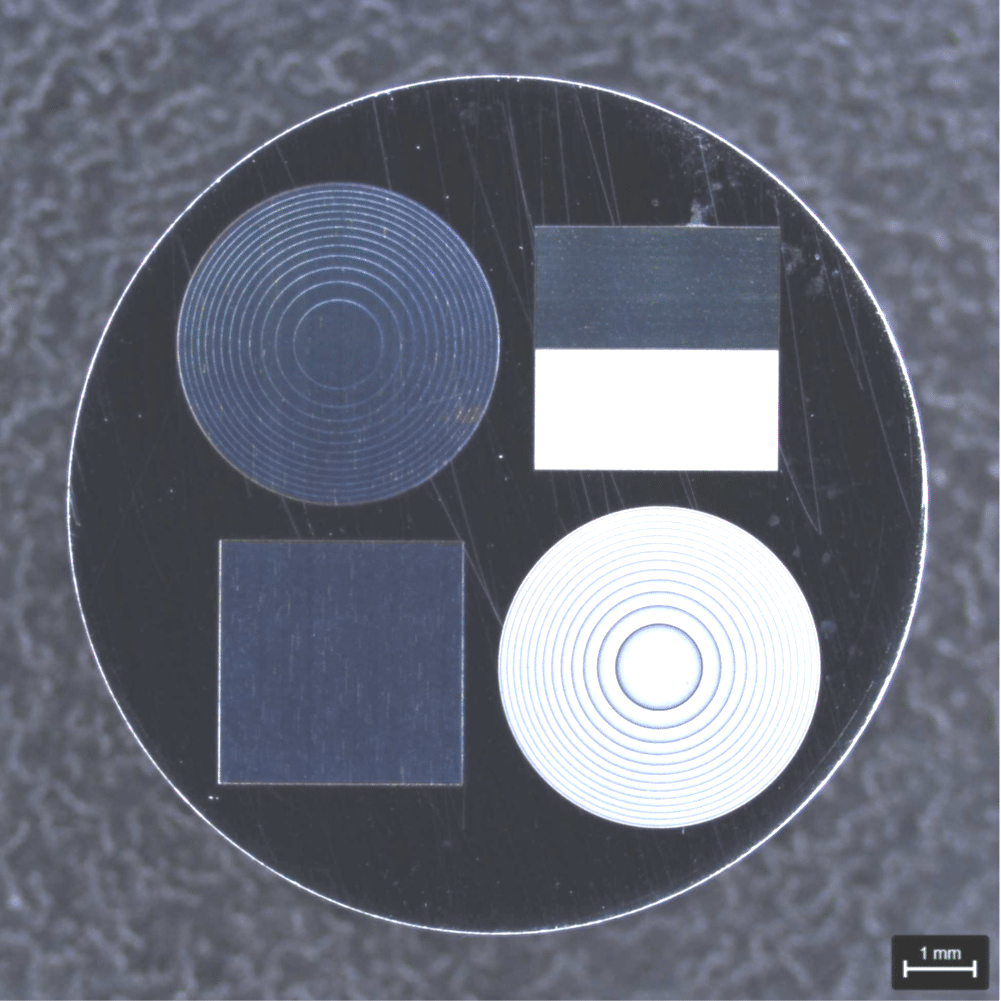

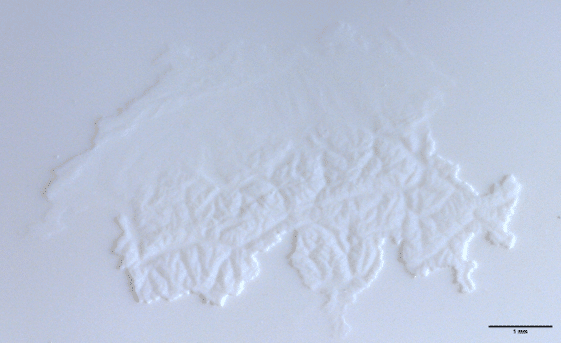

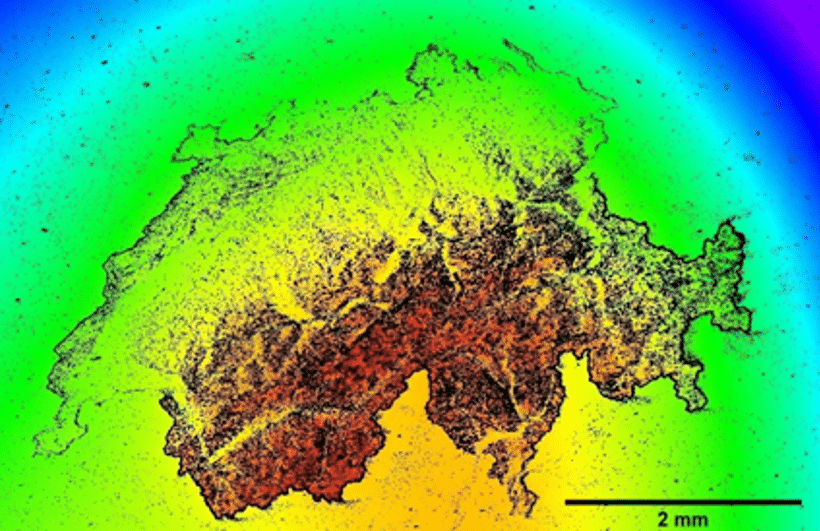

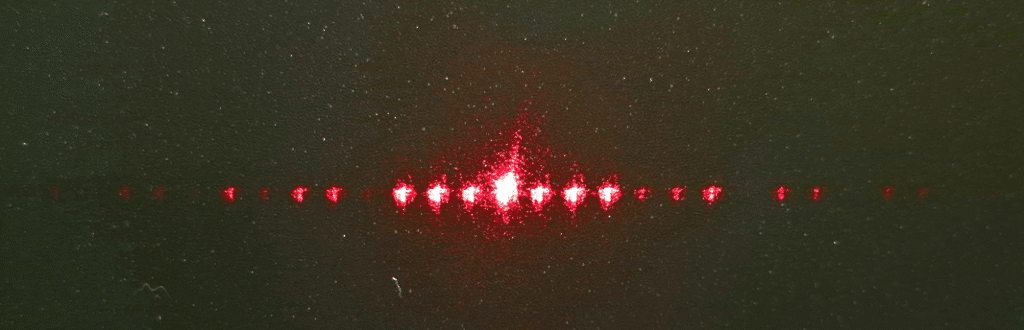

Verschiedene Mikrostrukturen wie die topologische Karte der Schweiz sowie diffraktive optische Elemente (Dammann-Gitter, Fresnel-Linsen und Linienstrukturen) wurden für die Versuche ausgewählt und mittels Laserablation (FUEGO-Lasersystem mit einer Pulsdauer von 10 ps) auf gehärtete Edelstahleinsätze eingraviert.

Spritzgiessversuche

Die mikrostrukturierten Stahleinsätze wurden in ein Spritzgiesswerkzeug mit variothermer Werkzeugtemperierung integriert. Damit konnte die Werkzeugtemperatur vor dem Einspritzen der hochgefüllten Kunststoffmasse erhöht werden, um so ein Abkühlen der Schmelze zu verlangsamen und die Replikationsqualität der Strukturen zu verbessern. Für die Spritzgiessversuche kam eine Arburg Allrounder 270A Spritzgiessmaschine mit einer MIM-Plastifiziereinheit zum Einsatz.

Post-Processing

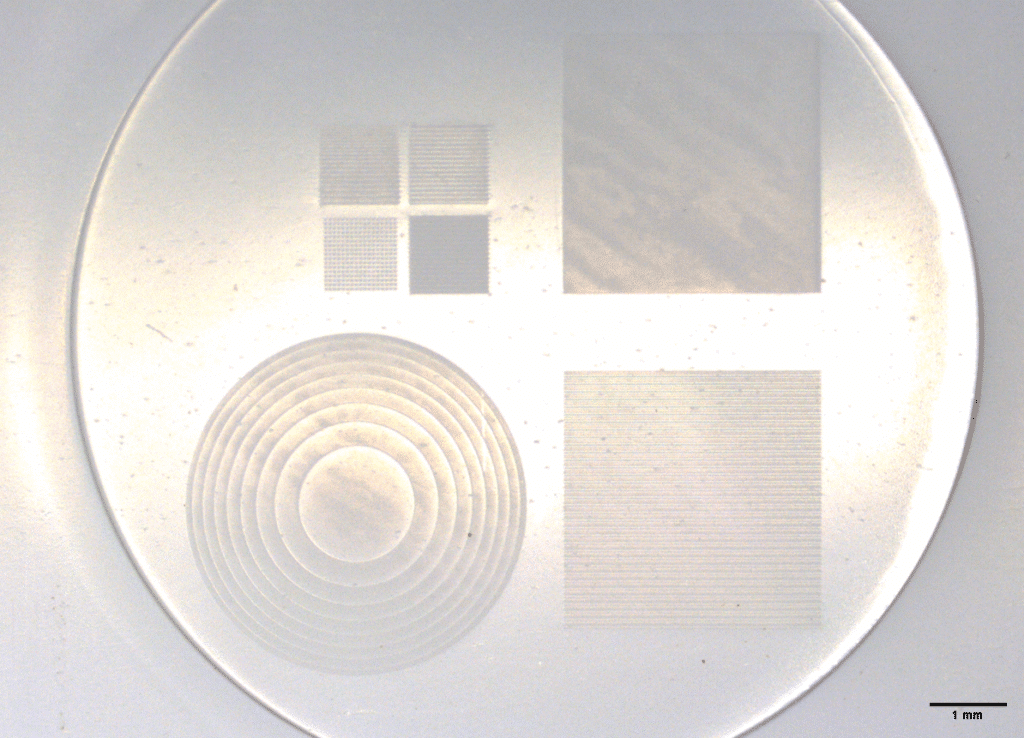

Die gespritzten Bauteile (Grünteile) wurden entbindert und gesintert. Das Entbindern erfolgte zweistufig über eine Vorentbinderung in Wasser sowie einer anschliessenden thermischen Entbinderung. Das Sintern der Bauteile erfolgte unter Vakuumbedingungen, was auch eine höhere Transparenz der Glasbauteile sicherstellte.

Ergebnisse

Diese Arbeit zeigt auf, dass optische Mikrostrukturen wie Dammann-Gitter oder Fresnel-Linsen über Glass Injection Molding auf Glasbauteilen in ausreichender Abformqualität repliziert werden können. Dies eröffnet neue Anwendungsfelder im Bereich der Uhrenindustrie, Medizintechnik sowie der Optik.

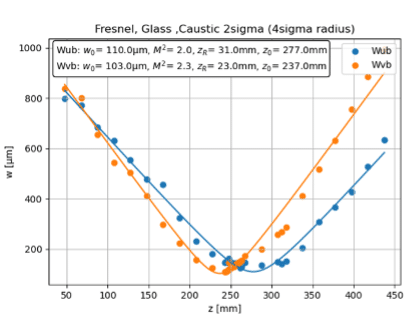

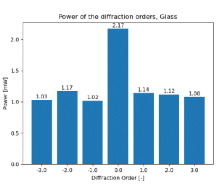

Die variotherme Werkzeugtemperierung verbesserte die Abformungsqualität der Mikrostukturen. Allerdings wurde mit steigenden Werkzeugtemperaturen auch ein stärkerer Bauteilverzug festgestellt, was auf ein stärkeres Haften und somit schwieriges Entformen der Mikrostrukturen zurückzuführen ist. Dieser Verzug war insbesondere in den optischen Elementen erkennbar, was eine Kaustikmessung der Fresnel Linse (Bild 3.2), die einen leichten Astigmatismus gezeigt hat, bestätigte. Das auf Glas reproduzierte Dammann-Gitter zeigt die typischen intensiven sieben Beugungsmaxima (Bild 5). Jedoch traten weitere Nebenmaxima höherer Ordnungen auf, was auf leichte Abformfehler der Mikrostruktur schliessen lässt.

Jedoch besteht noch Optimierungsbedarf, um das Verzugs- und Schwindungsverhalten des Feedstocks sowie das Entformen der Bauteile zu kontrollieren. Dies könnte zum Beispiel mit der Wahl eines steiferen Binders für den Feedstock und den Einsatz von Entformungsbeschichtungen optimiert werden.

Dank

Die wesentlichen Ergebnisse dieses Artikels wurden grösstenteils aus der Masterarbeit von Kevin Boschung entnommen. Ein besonderer Dank auch an die Firma Glassomer für die Zurverfügungstellung von Material.

Kontakt:

Institut iRAP

Prof. Bruno Bürgisser

Hochschule für Technik und Architektur Freiburg, HES-SO

CH-1700 Freiburg/Fribourg

Bruno.Buergisser@hefr.ch

www.irap.heia-fr.ch

Institut ALPS

Prof. Dr. Beat Neuenschwander

CH-3400 Burgdorf

+41 34 426 42 20

beat.neuenschwander@bfh.ch

www.alps.bfh.ch