Rettungsleitern aus Holz und Aluminium sind in Feuerwehr- und Rettungseinsätzen unverzichtbar, haben aber den Nachteil, dass sie sehr schwer sind. Um diesen gewichtigen Nachteil zu eliminieren haben die Carrosserie Rusterholz AG und Swiss Rescue Innovation GmbH eine Vollcarbon-Rettungsleiter entwickelt, die durch ihr niedriges Gewicht von nur 50 kg bereits mit zwei Personen schnell aufgestellt werden kann.

Autor: Prof. Dr. Gion Andrea Barandun, IWK, Fachbereich Faserverbundtechnik / Leichtbau, OST Ostschweizer Fachhochschule, Rapperswil-Jona

Holzleitern von rund 15 Metern Länge wiegen über 120 kg und erfordern bis zu fünf Personen zum Aufstellen, während Aluminiumleitern zwar leichter, aber temperaturbedingt instabil werden können. Aufgrund ihres Gewichts von ca. 70 kg sind auch hier mindestens vier Personen notwendig. Insbesondere zu Beginn eines Einsatzes, wenn oft noch nicht genügend Einsatzkräfte am Ort sind, bedeutet dies eine kritische Verzögerung in Rettungssituationen, bei denen jede Sekunde zählt. Handschiebeleitern sind im Rettungseinsatz nach wie vor unverzichtbar, gerade in der Schweiz und Europa ist die Zugänglichkeit mit Feuerwehrfahrzeugen aufgrund der verdichteten Bauweise häufig nicht gegeben.

Vor diesem Hintergrund entwickelten Carrosserie Rusterholz AG und Swiss Rescue Innovation GmbH eine Vollcarbon-Rettungsleiter (Carbon Rescue Tool, CRT; Bild 1), die durch ihr niedriges Gewicht von nur 50 kg bereits mit zwei Personen schnell aufgestellt werden kann. Trotz der überzeugenden Einsatzvorteile wurde die ursprüngliche Leiter aufgrund ihres aufwändigen und kostenintensiven Herstellungsprozesses nur in sehr geringen Stückzahlen gefertigt und zu einem Preis angeboten, der rund dreimal höher lag als bei vergleichbaren Aluminiumleitern. Dennoch zeigte sich ein hohes Marktpotenzial und eine starke Kundennachfrage, nicht nur in der Schweiz, wo zahlreiche Rettungsorganisationen das CRT bereits einsetzen, sondern auch aus dem Ausland.

Um diesen Herausforderungen zu begegnen, wurde ein von Innosuisse unterstütztes Projekt initiiert, bei dem das IWK die wissenschaftliche Begleitung sowie die notwendige Forschungs- und Entwicklungsleitung übernahm. Ziel war es, ein neues Design mit alternativen Halbzeugen und Fertigungsverfahren zu entwickeln, um Produktionszeit und -kosten drastisch zu reduzieren, ohne dabei aber die hervorragenden mechanischen Eigenschaften und Sicherheitseigenschaften der ursprünglichen Leiter zu beeinträchtigen.

Die Wahl fiel auf Pultrusions- und Wickelverfahren, die es ermöglichen, die Seitenteile (Holme) und die Sprossen der Leiter in hoher Qualität und kosteneffizient herzustellen. Pultrusion erlaubt die kontinuierliche Fertigung der Leiterprofile mit hoher Präzision und Wiederholgenauigkeit, während das Wickelverfahren eine optimale Faserausrichtung in den Sprossen sicherstellt. Diese Verfahren erlauben nicht nur eine erhöhte Produktionsrate und verbesserte Kostenstruktur, sondern gewährleisten auch, dass die mechanischen Eigenschaften der Leiter unverändert exzellent bleiben. Im Vergleich zum ursprünglichen CRT wurde auch die Geometrie der Holme angepasst, um den neuen Produktionsprozess besser umsetzen zu können. Besonderer Fokus lag dabei auf der Verbindung von Holmen und Sprossen, für die eine neue, optimierte Taschengeometrie entwickelt wurde, welche schnelle und sichere Montage gewährleistet. Dabei wurden unterschiedliche Arten von Inserts untersucht und deren Eigenschaften evaluiert, um die mechanische Festigkeit weiter zu verbessern.

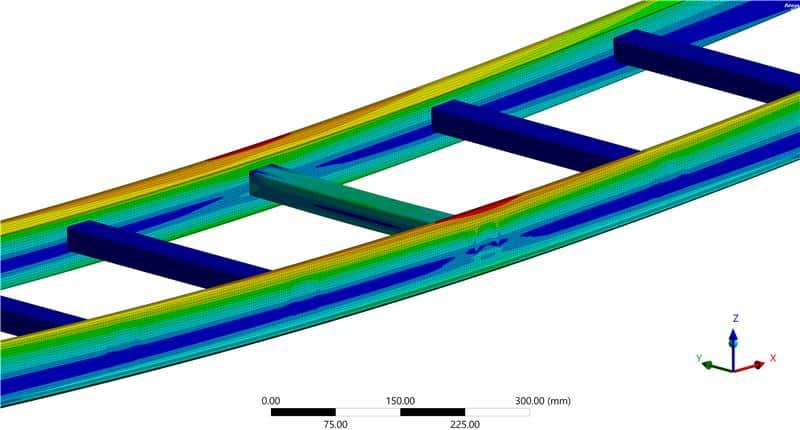

Intensive Struktursimulationen, durchgeführt vom IWK, ermöglichten es, die Faserorientierung in den Holmen gezielt auf maximale Steifigkeit und geringes Gewicht auszulegen (Bild 2). Die finalen pultrudierten Profile werden von einem Partnerunternehmen in Deutschland hergestellt, während das komplette Assembly und die Integration aller Zusatzkomponenten bei Carrosserie Rusterholz in Richterswil erfolgt. Der Fertigungsprozess wurde teilweise automatisiert, was ebenfalls zur Senkung der Herstellungskosten beiträgt, ohne Kompromisse bei der Produktqualität einzugehen. Neben der Simulation haben auch diverse mechanische Tests (Bild 3), inklusive eines Belastungstests der vollständig montierten Leiter (3-Punkt-Biegeversuch, Bild 4) stattgefunden, um die Simulation zu validieren. Auch hier hat das neue CRT alle Anforderungen erfüllt.

Mit ihrer Gesamtlänge von 14,7 Metern, aufgeteilt in drei ineinander verriegelnde Segmente zu je sechs Metern, erfüllt die neue Leiter nicht nur alle relevanten Sicherheitsanforderungen der DIN EN 1147, sondern übertrifft bestehende Aluminium- und Holzleitern in puncto mechanischer Festigkeit und Temperaturbeständigkeit deutlich. Erste Exemplare der neuen Carbon-Rettungsleiter werden diesen Frühling im Serienprozess hergestellt und an die Kunden ausgeliefert.

Für das CRT besteht ein sehr grosses Marktpotenzial: die neue, leichte Bauweise und die hohe Kosteneffizienz bieten insbesondere in dicht bebauten Gebieten Europas signifikante Vorteile. Somit leistet das Carbon Rescue Tool (CRT) nicht nur einen wichtigen Beitrag zur Effizienzsteigerung im Rettungswesen, sondern erhöht unmittelbar die Sicherheit der Einsatzkräfte und verbessert die Chancen auf lebensrettende Massnahmen.

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

OST Ostschweizer Fachhochschule

Prof. Dr. Gion Andrea Barandun

Fachbereich Faserverbundtechnik / Leichtbau

CH-8640 Rapperswil-Jona

gion.barandun@ost.ch

www.ost.ch/iwk