Mehr Nachhaltigkeit, der Aufbau einer Kreislaufwirtschaft, schwankende Rohmaterial- und Energiepreise – die aktuellen Herausforderungen rücken das Inhouse-Recycling von Angüssen und Produktionsabfällen in den Fokus. Es lohnt sich zu prüfen, für welche Produkte Mahlgut zugemischt werden kann.

Auf 15 Spritzgiessmaschinen mit Schliesskräften zwischen 15 und 120 Tonnen produziert das Unternehmen anspruchsvolle Elektronikkomponenten. Darunter viele verschiedene Stecker und Steckverbinder für technische und industrielle Anwendungen.

„Wir selbst haben hier jeder Menge unserer Produkte im Einsatz“, berichtet der Spritzgiessleiter. „Zum Beispiel in den Spritzgiessmaschinen und Robotern. Bei der Auswahl unserer Lieferanten ist das durchaus ein Kriterium.“

Die jüngsten Spritzgiessmaschinen im Maschinenpark – zwei servohydraulische SmartPower Maschinen – kommen von Wittmann. Zusätzlich gab die Energieeffizienz der Wittmann Spritzgiesstechnik bei dieser Entscheidung den Ausschlag.

Bis zu 25 Prozent Mahlgut beimischen

Die Zusammenarbeit zwischen mit Wittmann besteht seit vielen Jahren, denn auch beim Materialhandling setzt der Verarbeiter auf Lösungen aus Österreich. Wittmann unterstützt bei jedem Projekt mit viel Know-how, Beratung und auf die Anforderungen genau abgestimmte Lösungen.

Dennoch wird bei jedem neuen Projekt der Markt genau analysiert und es werden Produkte von verschiedenen Anbietern evaluiert. Zuletzt so geschehen vor zwei Jahren, als die Entscheidung fiel, Angüsse und Produktionsabfälle im eigenen Haus aufzubereiten und wieder dem Spritzgiessprozess zuzuführen.

Lange Zeit hielt man es für ausgeschlossen, dass die Kunden einen Recyclinganteil akzeptieren. Die Forderung nach einer Kreislaufwirtschaft lässt die Branche inzwischen aber umdenken. „Wir haben sehr viele Versuche mit Recyclingmaterial gefahren und die Qualität der Spritzgiessteile genau analysiert“, erklärt der Spritzgiessleiter. „Viele Stecker haben filigrane Strukturen mit dünnwandigen Bereichen. Wir mussten sicherstellen, dass wir auch mit recyceltem Material die Kavitäten vollständig füllen können und die geforderten Produkteigenschaften beibehalten werden.“

Die Versuche liefen erfolgreich. Für jedes Produkt wurde definiert, wie viel Prozent Mahlgut der Neuware beigemischt werden kann. Bis zu 25 Prozent sind es für die am Standort produzierten Teile.

Teile mit hohem Glasfasergehalt problemlos mahlen

Angüsse und Produktionsabfälle wie Anfahr- und Ausschussteile werden inzwischen an den Spritzgiessmaschinen in Boxen gesammelt und von den Maschinenbedienern zum neuen Recyclingcenter gebracht. Dieses befindet sich im Zentrum der Spritzgiesshalle und besteht aus vier neuen S‑Max 2 Mühlen von Wittmann. Für die Hauptmaterialien und Farben gibt es vor den Mühlen jeweils eine eigene Gitterbox. Die strikt sortenreine Sammlung der aufzuarbeitenden Abfälle ist die Voraussetzung, auch aus Mahlgut anspruchsvolle Bauteile zu produzieren.

Die Hauptmaterialien sind verschiedene Polyamid-Typen sowie PBT, ABS und Polypropylen, alle flammgeschützt modifiziert und mit Glasfasern versetzt. Es werden Materialien mit sehr hohen Glasfaseranteilen von bis zu 60 Prozent verarbeitet.

Sobald eine Gitterbox voll ist, wird eine Mühle gestartet. Das Recyclingcenter wird von den Mitarbeitern der Spritzgiessproduktion betreut. So liegt die Gesamtverantwortung in einer Hand.

Für ein homogenes Mahlgut

„Wir haben uns auf der Messe verschiedene Mühlen angeschaut und mit unserem eigenen Material bei den Anbietern Mahlversuche durchgeführt“, sagt der Spritzgiessleiter. Im Technikum von Wittmann in Nürnberg wurden die Steckerangüsse auf einer S‑Max 2 Mühle vermahlen. Das Ergebnis hat überzeugt. Die Mühle lieferte ein sehr homogenes Mahlgut mit Korndurchmessern von 3,5 bis 4 mm und die Staubentwicklung war niedriger als bei anderen Mühlen, die getestet wurden.“

„Die Zahnwalzenmühlenbaureihe S-Max 2 ist auf technische Kunststoffe und schwer zu vermahlende Teile ausgelegt“, macht Wolfgang Prütting, Gebietsverkaufsleiter bei Wittmann BATTENFELD Deutschland, deutlich. Selbst bei hohen Glasfaseranteilen erreichen die Mahlwerkzeuge lange Standzeiten.

Die kompakte Bauweise und die eingebaute Schalldämmung sind weitere Pluspunkte, die sich vor allem dann bemerkbar machen, wenn die Mühlen nicht in einem eigenen Raum, sondern direkt in der Produktionshalle betrieben werden.

Mahlgut direkt weitertransportieren

Im Standard sind die S-Max 2 Mühlen mit einem Füllstandsensor ausgerüstet. Ist der Auffangbehälter voll, stoppt das Mahlwerk. Um kontinuierlich arbeiten zu können, hat Wittmann für seinen Kunden eine Sonderlösung realisiert. Statt die Mühle abzuschalten, wird über das Signal des Füllstandsensors ein integriertes Vakuumfördergerät eingeschaltet. Auf diese Weise wird das Material direkt vom Auffangbehälter der Mühle in eine Materialtonne transportiert.

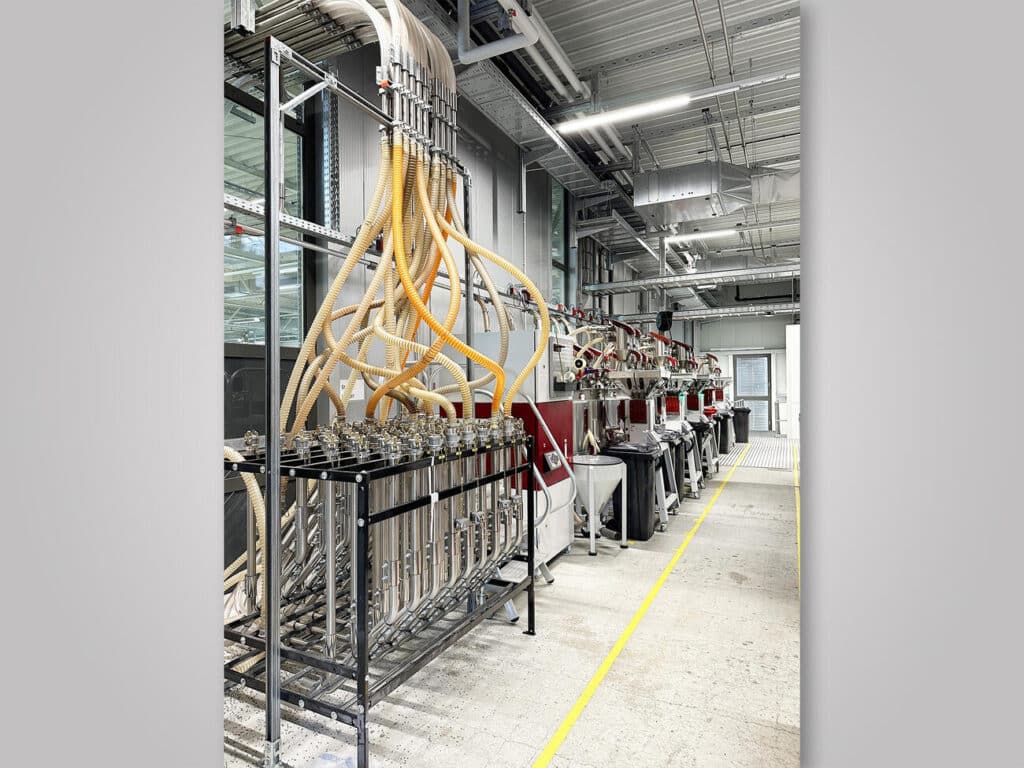

Mit der Tonne geht es dann zur grossen zentralen Materialversorgungsanlage mit vielen Trocknern, Fördergeräten und einem Kupplungsbahnhof, die eine Etage oberhalb des Lagers angeordnet ist. Die Tonnen mit dem Mahlgut werden mittels Gabelstapler nach oben befördert und mit Gravimax-Dosiergeräten – ebenfalls aus dem Hause Wittmann – verbunden. Die gravimetrische Dosiertechnik erlaubt eine grammgenaue Zudosierung des Mahlguts zur Neuware.

Verbrauch an Neuware deutlich gesunken

Der Verbrauch an Neuware ist seit dem Start des Inhouse-Recyclingprojekts kontinuierlich zurückgegangen, was unmittelbar in die Stückkosten eingeht und die Wettbewerbsfähigkeit des Produzenten stärkt. In jüngster Zeit sind einige Patente ausgelaufen. Damit verschärft sich der Wettbewerb. „Wettbewerbsfähige Stückkosten erreichen wir nur noch mit dem Einsatz von Recyclingmaterial“, so der Verarbeiter. „Die neuen Mühlen hatten sich bereits nach sechs Monaten amortisiert.“