Steigende Energiepreise [1] sowie die bevorstehende CO2-Bepreisung der EU [2] sind wesentliche Herausforderungen für die Wettbewerbsfähigkeit der produzierenden Industrie. Zudem werden EU-Gesetze implementiert, die Recyclingmaterialien in verschiedenen Produktgruppen vorschreiben. Trotz eines Rückgangs nach dem Energiepeak im zweiten Halbjahr 2022 ist keine Entspannung der Energiepreise auf Vorkrisenniveau in Sicht.

Von Dr. Johannes Kilian, VP Process and Application Technology; Dr. Klaus Fellner, Head of Application Technology; DI Karlheinz Mayr, Head of smart machine, alle drei bei Engel Austria

Aufgrund des hohen Energiekostenanteils bei der Produktion von Kunststoffformteilen ist dies – neben der CO2-Bepreisung – eine wesentliche Herausforderung für die Wettbewerbsfähigkeit der Industrie. Diese Herausforderungen erfordern ein Bündel von Massnahmen, das die gesamte Wertschöpfungskette betrifft. Drei Schwerpunkte sind entscheidend:

• Mechatronik zur Ansteuerung und Optimierung der Maschine

• Verfahrenstechnik zur Optimierung der Spritzgiesszelle

• Verarbeitung von Recyclingmaterialien

Die Digitalisierung dient dabei als wesentliche Brücke und Enabler. Eine isolierte Betrachtung der Spritzgiessmaschinen, Werkzeuge und Peripheriegeräte stösst an Grenzen. Erst die Betrachtung der gesamten Produktionszelle ermöglicht grosse Fortschritte in der energetischen Optimierung.

Die energetische Kategorisierung von Spritzgiessmaschinen wird durch Euromap 60 geregelt. Die Norm EM60.1 beurteilt die Spritzgiessmaschine anhand eines Normzyklus [3], während die EM60.2 [4] eine genauere Betrachtung ermöglicht. Ein Beispiel für energetische Optimierungen wird durch quantitative Aussagen untermauert (Bild 1).

Mechatronik zur Optimierung der Maschinenbewegungen

Sowohl die maschinenbauliche Konzeption als auch neue Regelungstechniken ermöglichten grosse Weiterentwicklungen in der Energieeffizienz der Maschinen. Ein Grossteil der Optimierungen geht auf die mechatronische Gesamtbetrachtung der Spritzgiessmaschine zurück. Drei wesentliche Innovationen in diesem Bereich sind:

• Servohydraulische Antriebskonzepte

• Rückspeisende elektrische Antriebskonzepte

• Hochdynamische elektrische Antriebe anstelle von hydraulischen Konzepten mit Akkumulatoren.

Durch die Umstellung von einer hydraulischen Konstantpumpe auf eine drehzahlvariable Servopumpe konnten ca. 50 % der Energie eingespart werden. So verbleibt zwischen einer vollelektrischen und einer servohydraulischen Spritzgiesszelle ein Unterschied von ungefähr 5 %. Die antriebstechnischen Komponenten benötigen deutlich weniger als die Hälfte der Energie einer Spritzgiesszelle.

Verfahrenstechnik zur Optimierung der Spritzgiesszelle

Die optimale Prozesseinstellung stimmt die Komponenten einer Spritzgiesszelle aufeinander ab, um ein grosses Prozessfenster bei geringen Produktionskosten zu erreichen. Dies ist eng mit hoher Energieeffizienz verknüpft. Nur eine optimierte Gesamtbetrachtung (Maschine, Werkzeug, Peripherie) erreicht ein Optimum. Ein Beispiel ist die Werkzeugtemperierung an der Schnittstelle zwischen Werkzeug, Temperiergerät und Spritzgiessmaschine.

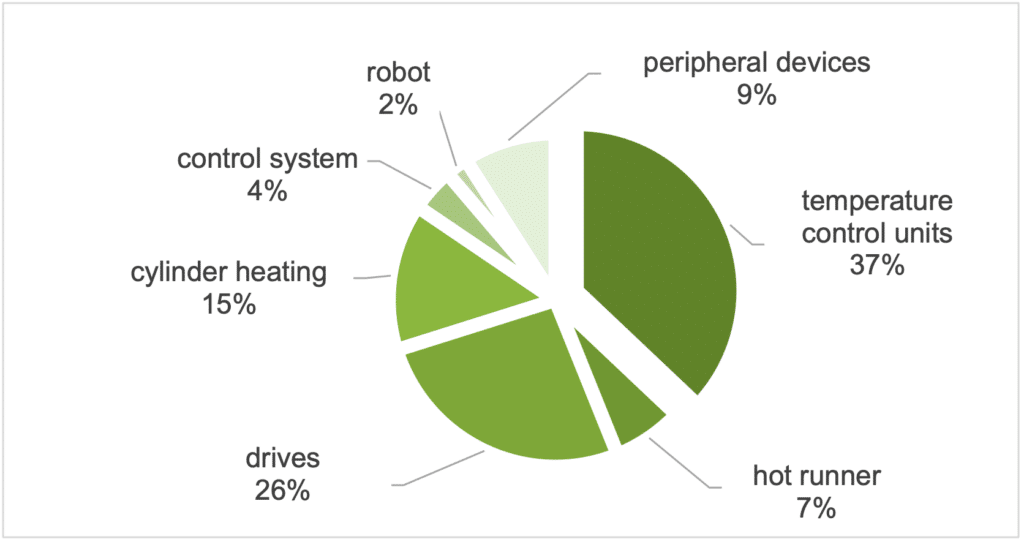

Bild 2 zeigt die Energieverteilung des Formteils Demo Platte (Bild 1) einer gesamten Spritzgiesszelle inklusive einer vollelektrischen Spritzgiessmaschine BJ2022. Auffällig ist, dass klassische Antriebe nur ein Viertel der Energie benötigen, während Temperiergeräte knapp 40 % des Energiebedarfs liefern. Weitere Reduktionen sind nur mit Optimierungen der Verfahrenstechnik und Einbeziehung der Peripherie (z.B. Temperiergeräten) möglich.

In vielen klassischen Produktionen wird die Werkzeugtemperierung oft nicht gezielt eingestellt, sodass Temperiergeräte bei maximalem Durchfluss betrieben werden. Durchfluss- oder Differenz-Temperaturregelungen werden selten eingesetzt. Änderungen von Umgebungsbedingungen beeinflussen direkt die Werkzeugtemperierung und Formteilqualität. Differenztemperaturregelungen für jeden Einzelkreis bieten eine einfache Lösung, um den Prozesspunkt konstant zu halten. Engel hat iQ flow control entwickelt, das sowohl Energie optimiert als auch Prozessbedingungen konstant hält. Es reduziert den Durchfluss der Temperiergeräte und öffnet gezielt die Ventile am Temperierwasserverteiler, was den Energiebedarf deutlich reduziert und den Prozess konstant hält.

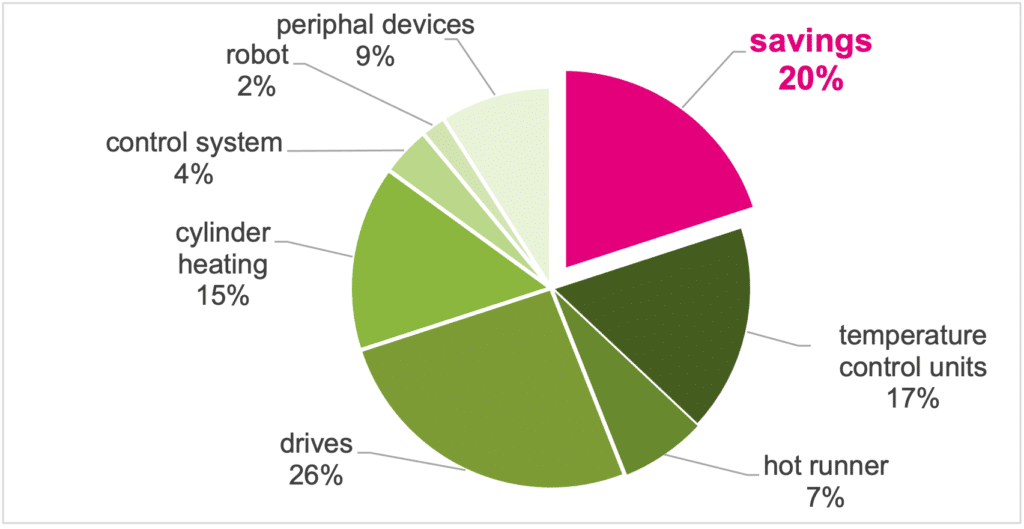

Das Ergebnis dieser Optimierung der Werkzeugtemperierung ist in Bild 3 ersichtlich. Die Verwendung eines intelligenten Temperierwasserverteilers und einer Optimierung der Einstellung zwischen Temperiergerät und Spritzgiessmaschine spart bei der Demo Platte ca. 60 % der Energie bei den Temperiergeräten, was einer Einsparung von 20 % auf die Gesamtzelle entspricht.

Neben der optimalen Einstellung der Werkzeugtemperierung beeinflussen weitere Prozesseinstellungen die Energieeffizienz der Spritzgiesszelle. Die optimale Einstellung der Schliesskraft und die Reduktion der Zykluszeit reduzieren den spezifischen Energieverbrauch des Formteils (kWh/kg). Assistenzsysteme wie iQ clamp control und iQ motion control tragen dazu bei.

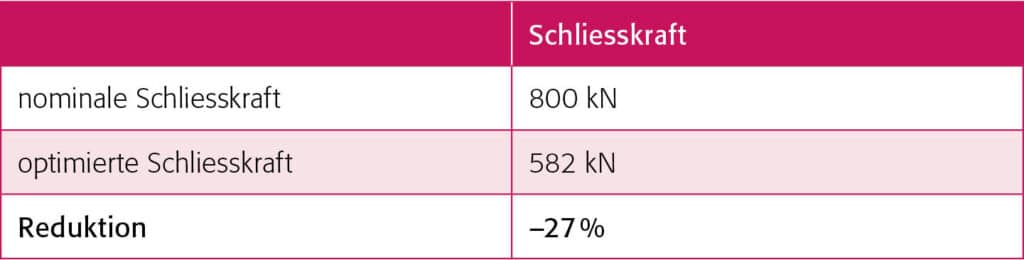

Die Schliesskraftoptimierung iQ clamp control misst die Werkzeugatmung über die Erhöhung der Schliesskraft während des Einspritzprozesses und reduziert daraufhin die Schliesskraft zu einem Minimum ohne ein Überspritzen zu erwirken. Es ermittelt eine optimale Schliesskraft für die Prozesseinstellungen und trägt zur optimalen Prozesseinstellung der Maschine bei. Tabelle 1 zeigt die nominale und optimierte Schliesskraft durch Anwendung von iQ clamp control bei der Demo Platte. Die Energieeinsparung durch diese Massnahmen beträgt in Summe etwa 30 % des Energieverbrauchs.

Verarbeitung von Recyclingmaterialien

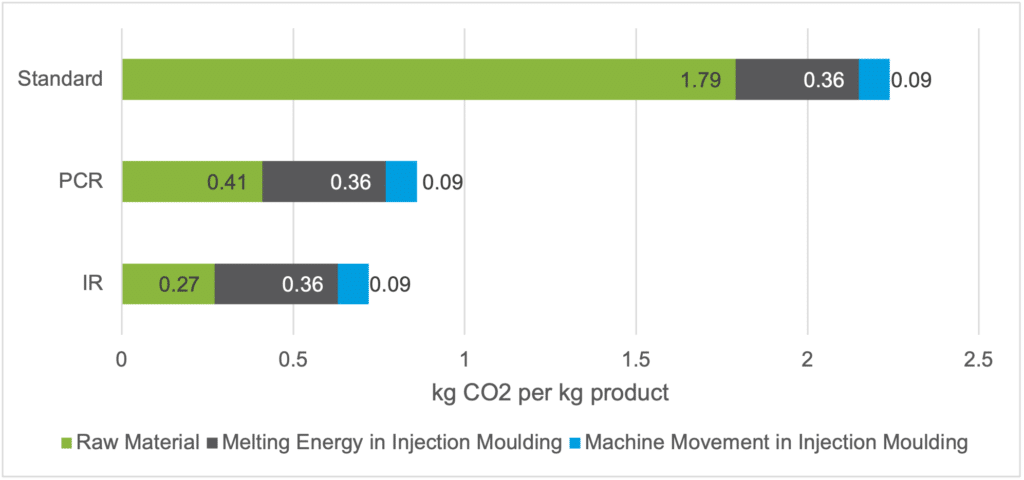

Die ClimatePartner-Studie [5] zeigt sehr deutlich, dass der Haupteinfluss auf den PCF (Product Carbon Footprint) eines Formteils das Rohmaterial ist (Bild 4). Als Rohmaterialien dienten folgende Typen: ’Standard’: Entspricht dem standardmässig verwendeten PE Granulattyp der Gebrüder Dürrbeck GmbH, PCR Granulat (’PCR’): Dieser Kunststoff wird von Recycling-Dienstleistern von Endkunden bzw. Verkaufsstellen gesammelt und wieder zu Granulat aufbereitet.

Intern rezykliertes PE-Granulat (’IR’): Dieses Granulat stellt den Ausschuss der Produktion der Gebr. Dürrbeck GmbH dar und geht wieder als Rohstoff in die Produktion ein [5].

Bei der Verwendung von Neumaterialien wird der PCF von Kunststoffbauteilen fast ausschließlich durch den PCF des Materials beeinflusst. Während bei einer hydraulischen Spritzgiessmaschine mit Prozessoptimierung 1,79 kg CO₂ / kg Produkt auf das Rohmaterial entfallen, bleiben nur 0,36 für das Aufschmelzen des Polymers und 0,09 für die restlichen Maschinenbewegungen.

Daher muss in Zukunft noch an einem grösseren Hebel – dem Rohmaterial – gedreht werden, um PCR, IR oder Recycling-Compounds noch zuverlässiger verarbeiten zu können. Damit kann der Recyclinganteil deutlich erhöht und der PCF signifikant reduziert werden. Derzeit werden Mischungen aus Neuware, IR und PCR verarbeitet, was zu Energieeinsparungen von etwa 30% führt. Dadurch kann der Anteil an Recyclingmaterialien implizit erhöht werden, da die Verarbeitung solcher Materialien verfahrenstechnisch sichergestellt werden kann. Dafür sind folgende Schritte notwendig:

• Assistenzsysteme, welche die Veränderungen der Viskositäten ausgleichen und somit das Prozessfenster von Recycling Formteilen deutlich erhöhen (z.B mittels iQ weight control)

• Anpassungen in der Hardware für die Verarbeitung von Recyclingmaterialien (z.B. Anpassungen an der Einfüllöffnung und Ermöglichung von Entgasungslösungen)

• Technologische Lösungen zur Verarbeitung von Recyclingmaterialien (z.B. durch Coinjection Lösungen oder Sandwich Moulding)

• Innovative Maschinenkonzepte, welche eine Direktverarbeitung von PCR Materialien auf einer Spritzgiessmaschine mittels 2-stage-process ohne einer Regranulierung ermöglichen.

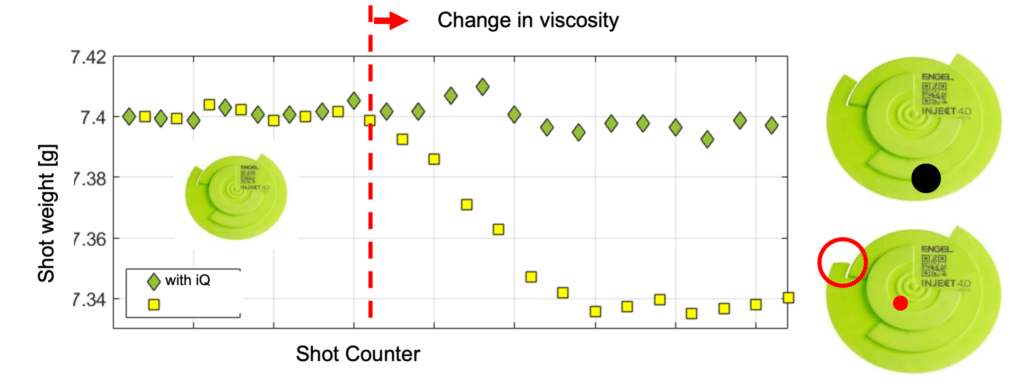

Assistenzsysteme wie iQ weight control ermöglichen ein konstantes Formteilgewicht selbst bei wechselnden Viskositäten. Dadurch können recycelte Materialien für anspruchsvolle Formteile verwendet und Ausschuss reduziert werden, was Qualität und hohe Produktivität sicherstellt. iQ weight control erkennt während der Einspritzphase Viskositätsänderungen und das Schliessen der Rückstromsperre und passt Umschaltpunkt und Nachdruck im gleichen Schuss an. So wird bei Viskositätsschwankungen, die bei recycelten Materialien häufig vorkommen, eine konstante Formteilfüllung und -qualität erreicht.

Das Ergebnis ist in Bild 5 zu sehen. Ab dem Schuss mit der roten Linie verändert recyceltes Material die Viskosität. Ohne iQ weight control ändert sich das Formteilgewicht deutlich und reduziert sich um ca. 1 %. iQ weight control gleicht diese Schwankung aus und hält das Formteilgewicht und die Formteilfüllung trotz erhöhter Viskosität konstant. Dadurch kann mit iQ weight control ein höherer Anteil an recyceltem Material verwendet werden, ohne die Formteilqualität zu beeinträchtigen.

Eine weitere Möglichkeit zur Reduzierung des PCF von Kunststoffformteilen ist die direkte Verarbeitung von PCR-Materialien auf der Spritzgiessmaschine. Die ClimatePartner-Studie [5] zeigt, dass dies der wesentliche Einflussfaktor ist. Aus diesem Grund hat Engel vor einiger Zeit ein neues Maschinenkonzept entwickelt, das die direkte Verarbeitung von PCR-Materialien ohne Regranulierung ermöglicht. Dadurch können ca. 30 % bis 40 % (abhängig vom Material und den Prozesseinstellungen) der Energie eingespart werden, da das Material nicht erneut abgekühlt und wieder aufgeschmolzen werden muss. Dies ist auch wirtschaftlich sehr attraktiv, da die Kosten für die Regranulierung, die oft von einem Drittunternehmen durchgeführt wird, eingespart werden können. Weitere Informationen finden sich unter ’Processing Plastic Flakes Directly’ [6] und ’Spritzgiesstechnologien zur Rezyklatverwertung (Upcycling)’ (kunststoffe.de) [7].

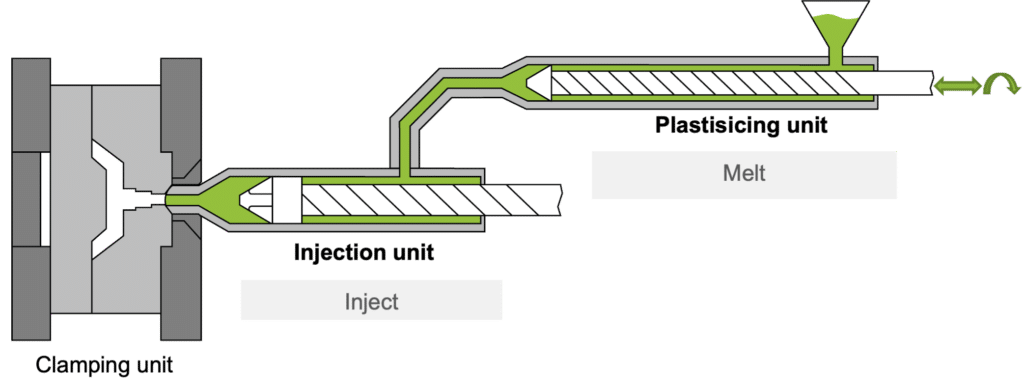

Der Kern dieses neuen Maschinenkonzepts ist die Trennung der Plastifizierungs- und der Einspritzbewegung, wie in Bild 6 dargestellt. Durch diese Trennung können zwischen der Plastifizierungs- und der Einspritzeinheit eine Filtration und Entgasung durchgeführt und somit die Schmelze aufbereitet werden. Zudem können Compoundierung oder Additivierung mit Füllstoffen hinzugefügt werden.

Zusammenfassung und Ausblick

Für eine energetische Optimierung der Produktion eines Kunststoffformteils bedarf das Zusammenspiel aller Komponenten einer Spritzgiesszelle sowie der Optimierung der drei Schwerpunkte Mechatronik, Verfahrenstechnik und Recycling. Anhand des konkreten Beispiels – der Demo Platte – konnte gezeigt werden, dass alle drei Schritte einen wesentlichen Mehrwert leisten, jedoch im Zusammenspiel der Gesamtproduktionszelle, beispielsweise in der Werkzeugtemperierung oder in der Verarbeitung von Recycling Materialien im 2-stage-process, den grössten Einfluss besitzen. Im Vergleich zu herkömmlichen vollhydraulischen Spritzgiessmaschinen kann somit eine Gesamtreduktion des Energieaufwands von 80% erzielt werden.

Sowohl die Energiekosten als auch die gesetzlichen Bestimmungen im Bereich des Recyclings werden die nächsten Jahre weiter prägen. Um trotzdem die Wettbewerbsfähigkeit zu gewährleisten, werden digitale Assistenzsysteme zur Energieoptimierung sowie innovative Lösungen zur Verarbeitung von Recycling Materialien zukünftig eine noch grössere Rolle spielen.

Zusamsmenfassung des Vortrags beim 32. Internationalen Kolloquium Kunststofftechnik, Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen, 28. und 29. Februar 2024, Aachen

Quellenverzeichnis

[1] de.statista.com/industriestrompreise-inkl-stromsteuer-in-deutschland; 22.08.2023

[2] https://taxfoundation.org/data/all/global/carbon-taxes-in-europe-2022/; 22.06.2022

[3] https://www.euromap.org/media/recommendations/60/2013/EU_60.1_Jan_2013.pdf

[4] https://www.euromap.org/media/recommendations/60/2013/EU_60.2_Jan_2013.pdf

[5] Climate Partner; Vergleich der CO2 -Emissionen verschiedener Recycling-Kunststoffe, siehe ClimatePartner-Vergleich-CO2-Emissionen.pdf (duerrbeck.com): 26.12.2023

[6] Processing Plastic Flakes Directly (kunststoffe.de)

[7] Spritzgiesstechnologien zur Rezyklatverwertung (Upcycling) (kunststoffe.de)

Abstract

Die Herausforderungen der Kunststoffverarbeitung der kommenden Jahre umfassen steigende Energie- und Personalkosten sowie gesetzliche Regularien zur CO2-Bepreisung und dem Einsatz von Recyclingmaterialien. Lösungen bestehen aus Massnahmen, die die gesamte Wertschöpfungskette betreffen. Drei Hauptbereiche sind entscheidend: Mechatronik zur Optimierung der Maschinen, Verfahrenstechnik zur Verbesserung der Spritzgiesszelle und die Verarbeitung von Recyclingmaterialien. Digitalisierung spielt dabei eine wesentliche Rolle.

Durch mechatronische Methoden kann der Energiebedarf einer Spritzgiesszelle um bis zu 50% reduziert werden. Verfahrenstechnische Lösungen bieten ein Einsparpotenzial von etwa 30%. Grosse CO2-Reduktionen können durch den Einsatz von Recyclingmaterialien oder Materialreduktionen wie Wandstärkenverringerung erreicht werden. Herausforderungen bei der Verarbeitung von Recyclingmaterialien, wie die Varianz der Viskosität, müssen gelöst werden, um ihre Nutzung zu ermöglichen. Digitale Lösungen wie iQ weight control und der 2-stage-process können den CO2-Verbrauch pro Formteil um weitere 30% senken.

Ein Beispiel zeigt, dass durch Berücksichtigung aller Schwerpunkte bereits heute 80% des CO2-Fussabdrucks bei gleichbleibender Qualität reduziert werden können.

Kontakt

Engel Austria GmbH

A-4311 Schwertberg

+43 50 620-0

www.engelglobal.com