Der Chefarzt Florian Thieringer leitet die Forschungsgruppe „Swiss MAM“ an der Universität Basel. Für seine Arbeit setzen er und sein Team einen neuen 3D-Drucker von Arburg ein. Bei der Entwicklung neuer Implantate leistet ein Freeformer 300-3X gute Dienste.

Florian Thieringer ist Ordinarius und Chefarzt der Klinik für Mund-, Kiefer- und Gesichtschirurgie am Universitätsspital Basel sowie Leiter der Forschungsgruppe für Medical Additive Manufacturing „Swiss MAM“ am Department of Biomedical Engineering der Universität Basel (DBE). Dabei widmet er sich zusammen mit einem interdisziplinären Team vor allem der Integration von 3D-Drucktechnologien in die klinische Praxis.

«Unser Hauptziel ist es, Forschungsergebnisse nahtlos in die Behandlung unserer Patientinnen und Patienten zu überführen und digitale 3D-Planungsverfahren und 3D-Druck als Standard in der Medizin zu etablieren», sagt Thieringer. Dabei setzen die Ärztinnen und Ärzte im Alltag bereits eine Vielzahl von 3D-gedruckten Objekten ein, von 3D-gedruckten anatomischen Modellen, chirurgischen Schnittschablonen bis hin zu patientenspezifischen Schädeldach-Implantaten aus Hochleistungspolymeren wie PEEK.

Biologisch abbaubare Materialien

Laut dem Chefarzt werden künftig auch biologisch abbaubare, individuelle, 3D-gedruckte Osteosyntheseplatten in der Klinik eingeführt, die direkt am Point of Care gedruckt werden: «Ein besonderer Fokus liegt auf der Entwicklung von Ersatzmaterialien für Knochen und Knorpel durch Bioprinting.»

Seit nahezu einem Jahrzehnt verfügt das Universitätsspital Basel über ein 3D-Drucklabor, das als Pionier im Bereich des medizinischen 3D-Drucks am Spital gilt. Dieses Point of Care-Labor bietet eine breite Palette an Drucktechnologien an, die darauf abzielen, die Behandlungsqualität und -effizienz kontinuierlich zu verbessern und dabei neue Formen individualisierter Patientenbehandlungen zu entwickeln.

In der Forschungsgruppe Swiss MAM und am Universitätsspital Basel nutzen die Spezialisten 3D-Druck hauptsächlich zur Herstellung und Weiterentwicklung patientenspezifischer, «intelligenter» Implantate – sogenannter «Smart Implants». Thieringer: «Als «smart» verstehen wir in diesem Kontext viele Eigenschaften, wie Individualisierung, besondere Topologie, biologisches Verhalten bis hin zu Implantaten, die mit Sensoren ausgestattet werden können.»

Fertigung nahe am Patienten

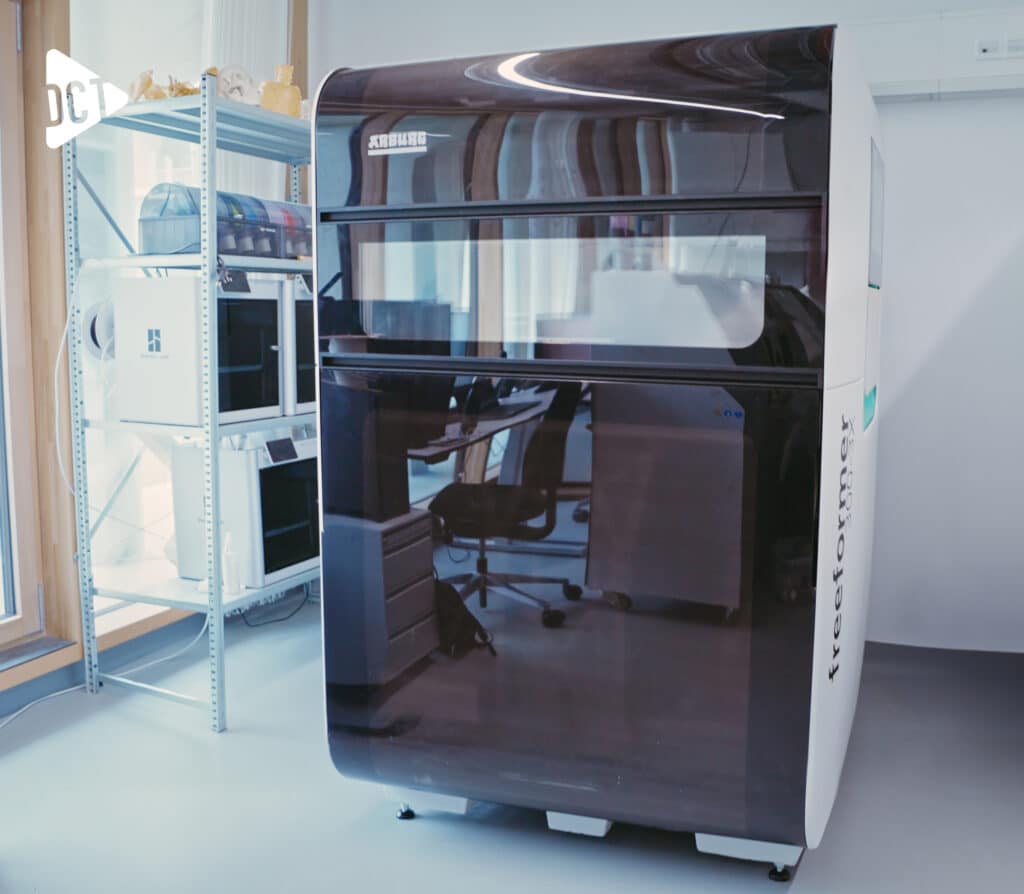

Die Forschungsgruppe arbeitet unter anderem mit einem Freeformer 300-3X von ARBURGadditive, einem Tochterunternehmen des Schwarzwälder Maschinenherstellers Arburg. Dieser erlaubt durch das sogenannte Arburg Kunststoff Freiformen (AKF) eine präzise Anpassung an die individuellen anatomischen Gegebenheiten der Patienten, was zu einer Reduktion der Produktionszeiten und Kosten führt und gleichzeitig den Einsatz innovativer Materialien erlaubt. Diese patientenspezifischen Implantate, wie resorbierbare Osteosyntheseplatten oder spezielle Gitterstrukturen für die Rekonstruktion grosser Knochendefekte, sollen zukünftig direkt am Point-of-Care produziert werden. «Das heisst, die Fertigung findet unmittelbar in Krankenhäusern, Kliniken oder chirurgischen Zentren statt. Dies kann die Behandlungsprozesse verbessern, macht sie flexibler und effizienter und reduziert die Notwendigkeit, Produktionsschritte an externe Dienstleister auszulagern», erklärt Thieringer.

Aktuell fokussiert sich die Forschungsgruppe auf die Optimierung von Design- und Produktionsprozessen und arbeitet an der Prozessvalidierung gemäss der strengen Anforderungen der Medizinprodukteverordnung. Dies geschieht in Zusammenarbeit mit dem Spin-Off «POC APP AG», das auf regulatorische Beratung von Point-of-Care Zentren spezialisiert ist.

Erfolgreiche Zusammenarbeit

Die Forschenden schätzen Arburg als starken Technologiepartner. «Die Zusammenarbeit erlebe ich äusserst positiv. Wir haben den innovativen Freeformer genutzt, der sich durch hohe Präzision und Prozessstabilität auszeichnet. Arburg hat uns nicht nur mit dieser fortschrittlichen Maschine ausgestattet, sondern auch kontinuierliche technische Unterstützung geboten. Diese Kombination aus erstklassiger Technologie und umfassendem Support hat massgeblich zum Erfolg unserer Forschungsprojekte beigetragen», sagt der Chefarzt.

Das aktuelle Forschungsprojekt entstand durch eine Kooperationsvereinbarung mit ARBURGadditive. Schlüsselfiguren in diesem Prozess war das Team um Martin Neff, Abteilungsleiter Vertrieb AKF. Die Arburg-Experten leisteten essenzielle technische Unterstützung und Beratung, die zur Realisierung des Projekts beitrugen. Thieringer: «Zuvor nutzten wir den Freeformer 200-3X.»

Viele Vorteile

Das AKF-Verfahren bietet viele Vorteile. Es erlaubt etwa, direkt aus biokompatiblen Thermoplast-Granulaten zu arbeiten, wodurch zusätzliche Verarbeitungsschritte entfallen und ein Verlust der Materialeigenschaften minimiert wird. Zudem zeichnet sich der Freeformer 300-3X durch eine präzise Steuerung der Tropfenablagerung und damit durch hohe Genauigkeit aus, was die Qualität und Präzision der Endprodukte erheblich verbessert.

Ein weiterer Vorteil des Freeformers 300-3X ist die Ausstattung mit drei Austragseinheiten, die simultan verschiedene Materialien wie PLLA, PCL oder Komposite verarbeiten können. Dies wird ergänzt durch die Möglichkeit, ein wasserlösliches Stützmaterial zu verwenden und damit die Herstellung komplexer Strukturen wie Gittergerüste und patientenspezifische Platten effizienter und präziser zu machen.

Zusätzlich erlaubt die offene Plattform des AKF-Systems die Verwendung einer breiten Palette von Materialien, was die Forschungs- und Anwendungsoptionen wesentlich erweitert. Was laut Thieringer ebenfalls eine wichtige Neuerung darstellt: «Die neuen Maschinen sind benutzerfreundlicher in Bedienung, Wartung und Kalibrierung, was die Effizienz im Alltagsbetrieb steigert und die Ausfallzeiten minimiert.»

Autor

Thomas Meier

(Das Interview wurde schriftlich geführt)