Spritzgusswerkzeuge werden mit Kühlflüssigkeit versorgt, um ein Überhitzen zu verhindern. Mit der Zeit können die Kühlkanäle durch Kalk und Korrosion verstopfen, sodass der Spritzvorgang an Effizienz einbüsst. Eine regelmässige Reinigung ist daher zwingend notwendig.

Da viele Systeme die Reinigung des Werkzeugs nur teilautomatisiert anbieten, sehen sich die Bediener mit hohem zusätzlichen Arbeitsaufwand und durch die verwendeten Chemikalien mit gesundheitlichen Risiken konfrontiert. Eine sichere und schnellere Reinigung bietet hingegen das vollautomatische und mobile Dreyproper-System der wattec GmbH. Mithilfe einer frequenzgeregelten Pumpe und eines Pressluftanschlusses spritzt es Luftblasen in den Volumenstrom des Reinigungsmittels, sodass sich selbst hartnäckige Kalk- und Schlammablagerungen an bis zu acht Kreisläufen gleichzeitig beseitigen lassen. Sehr gute Erfahrungen haben auch die Gardena Manufacturing GmbH und die KWM Kunststoff-Formteile GmbH mit dem jüngsten Modell 4.2 des Dreyproper gemacht.

„Die Kühlung der Werkzeuge im Spritzgussverfahren sorgt dafür, dass diese nicht überhitzen und dass die Kunststoffteile schnell und gleichmässig erstarren“, weiss Joachim Rohmann, Geschäftsführer der wattec GmbH. „Dadurch werden Verformungen, Spannungen und Schwindungen vermieden und die Zykluszeiten verkürzt.“ Mit der Zeit können sie jedoch aufgrund der Dauerbelastung korrodieren und es lagert sich unter anderem Kalk ab. In der Folge reduziert sich der Querschnitt der Kühlkanäle, wodurch Durchfluss und Wärmeübertragung verringert werden. Dies führt zu einer ungleichmässigen und unzureichenden Kühlung, die die Qualität der Kunststoffteile verschlechtert und die Zykluszeiten verlängert.

Um den Reinigungsvorgang effizienter und umweltfreundlicher zu gestalten, nutzen immer mehr Hersteller deshalb den Dreyproper der wattec GmbH, der aktuell in der Generation 4.2 erhältlich ist. Das Gerät führt den Spülprozess vollautomatisch durch und verfügt beim neuen Modell nun über verschiedene zusätzliche Überwachungsfunktionen. „Ziel sollte es immer sein, die ursprüngliche Leistungsfähigkeit der Kühlkanäle wiederherzustellen“, erklärt Rohmann. „Die Kombination aus effizienter, automatisierter Spühltechnik und einem hohen Grad an Überwachung bezüglich der Dosierung sorgt hier dafür, dass dieses Ziel eingehalten wird.“

Automatische Reinigung

Bei der Gardena Manufacturing GmbH kam bis vor einigen Jahren eine Entkalkungsanlage zum Einsatz, mit der nur eine Kühlung gereinigt werden konnte, sodass sich der gesamte Vorgang bei grösseren Werkzeugen deutlich in die Länge gezogen hat. „Den Dreyproper können wir unkompliziert an das Werkzeug anschliessen, sodass wir keinen direkten Kontakt mit Säuren haben, die bei manuellen Reinigungsvorgängen notwendig waren“, beschreibt Steffen Hauser, Abteilungsleiter Werkzeuginstandhaltung bei der Gardena Manufacturing GmbH. Ist das Gerät mit dem Werkzeug verbunden, aktiviert sich als erstes die Trinkwasserflutung. Anschliessend pumpt die Umwälzpumpe Frischwasser durch die Kanäle, um festzustellen, ob es im Werkzeug eine undichte Stelle gibt. Wurde keine Leckage gefunden, beginnt das Gerät, die Reinigungschemikalie einzuleiten und startet den eigentlichen Säuberungsprozess.

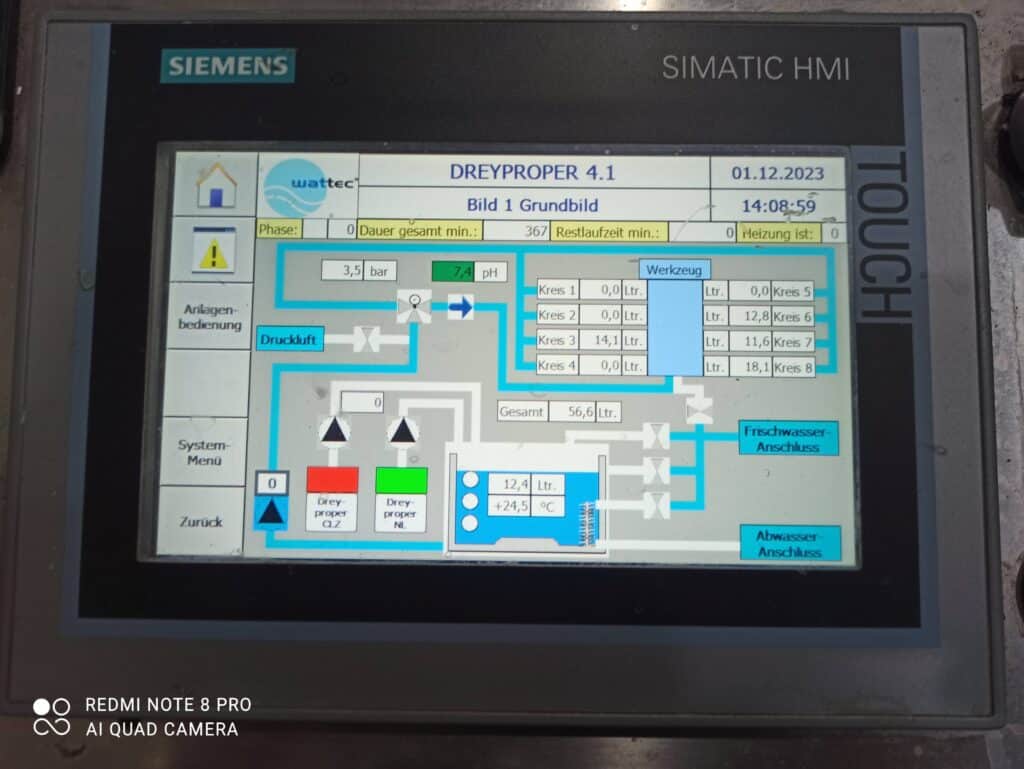

„Anstatt das Medium per Hand dosieren zu müssen, übernimmt der Dreyproper selbst diese Aufgabe“, beschreibt Hauser. „Wir behalten dank des praktischen Touch-Screens jederzeit den Überblick.“ Während des gesamten Prozesses überwachen und dokumentieren verschiedene Sensoren den Durchfluss sowie die Reinigungsleistung. So lassen sich nicht nur Rückschlüsse über das Ergebnis ziehen, sondern auch individuelle Zielvorgaben für die Werkzeuge speichern und hinterlegen, sodass bei der erneuten Reinigung nicht erst wieder neu justiert werden muss. „Dass wir uns nicht jedes Mal notieren müssen, wie viel Flüssigkeit für die einzelnen Werkzeuge benötigt und wie lange die Reinigung dauern wird, erleichtert uns die Wartung der Werkzeuge ungemein“, erklärt Hauser.

Mehrere Kanäle parallel anschliessen

„Wir verwenden je nach Bauteil unterschiedlich grosse Werkzeuge, deren Kühlkanäle alle ab und zu gereinigt werden müssen“, berichtet Joachim Götz, Fertigungsleiter Produktion Spritzguss bei der KWM Kunststoff-Formteile GmbH. „Weil der Dreyproper so flexibel ist, können wir damit auch mehrere kleinere Werkzeuge in einem Arbeitsgang reinigen.“ Diese verbesserte Reinigungsökonomie wird durch die optimierte Geometrie ermöglicht, an den acht anstatt wie bisher vier Kühlkanäle für die durchflussüberwachte Spülung angeschlossen werden können. Gleichzeitig lässt sich so mehr Reinigungsflüssigkeit durchpumpen. Diese wird über eine mehrstufige, frequenzgesteuerte Kreiselpumpe in die Kanäle eingebracht. „Die Pumpe arbeitet dabei im Optimum. Das bedeutet, sie fährt nicht jedes Mal auf Vollgas, sondern es wird immer nur so viel Energie verwendet, wie für den Reinigungsgang notwendig ist“, ergänzt Rohmann.

Dank des Pressluftanschlusses lassen sich Luftblasen in den Volumenstrom des Reinigungsmittels einspritzen. „Über eine vollautomatische Veränderung des Drucks werden die Luftblasen abwechselnd vergrössert und verkleinert“, erläutert Rohmann. „Die dabei entstehende Strömung wirbelt sie durcheinander und lässt sie immer wieder gegen die Ablagerungen prallen. Auf diese Weise werden selbst hartnäckige Verkrustungen abgelöst und mitgerissen.“ Ist die Säuberung abgeschlossen, wird die Reinigungsflüssigkeit neutralisiert und über den Kanal abgeführt. „Sollte ein weiterer Durchgang notwendig sein, lässt sich der Tank ganz einfach wechseln und mit neuem Reiniger befüllen, was zusätzlich Zeit spart“, beschreibt Götz. Ausserdem können die verbundenen Kanäle noch einmal ausgeblasen werden, sodass garantiert keinerlei Rückstände der Reinigungsflüssigkeit bestehen bleiben.

Nächste Generation

Das bewährte System wird regelmässig optimiert und weiterentwickelt, wobei stets das Feedback der Anwender einfliesst. „Die Technik funktioniert einfach und man merkt, dass hier aus Sicht der Praxis gedacht wurde. Dass trotz der Weiterentwicklung nichts an der praktischen Europalettengrösse von 809 x 1025 x 1210 mm geändert werden musste, ist besonders erfreulich und lässt uns jedes Werkzeug problemlos erreichen“, beschreibt Götz.

Neben einigen Programmupdates und einer vereinfachten Menüführung, die bereits umgesetzt wurden, arbeitet der Hersteller bei der nächsten Generation bereits daran, nach der Reinigung ebenfalls automatisch eine dauerhafte Beschichtung auf die Kanäle aufzubringen, sodass diese widerstandsfähiger gegen Korrosion werden und Ablagerungen nicht so schnell auftreten.