Die Entwicklung von Spritzgussbauteilen unter dem Aspekt der Nachhaltigkeit stellt aufgrund der starken Wechselwirkungen und meist fehlenden Daten eine grosse Herausforderung dar. Durch integrative Simulation und den Einsatz von Optimierungsroutinen lassen sich zumindest die Wechselwirkungen direkt abbilden und der Materialeinsatz unter Berücksichtigung der Herstellbarkeit und des Auslastungsgrades minimieren.

Autoren: Elia Jenni (Wissenschaftlicher Mitarbeiter), Dominik Schmid (ehem. wissenschaftlicher Mitarbeiter), Mario Studer (Fachbereichsleiter Simulation & Design), IWK, Rapperswil-Jona

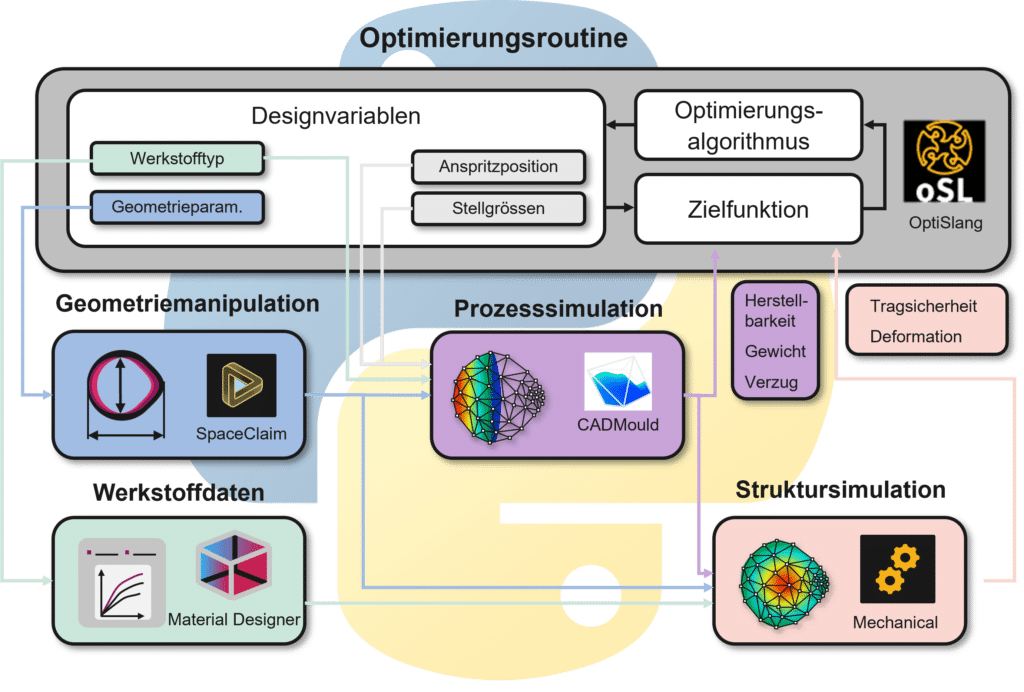

Aufgrund der üblicherweise hohen Stückzahlen von Spritzgussbauteilen, bewirken auch kleine Gewichtseinsparungen oft eine deutlich spürbare Reduktion des Materialverbrauchs, der Zykluszeit und somit des CO2-Fussabdruckes. In Anbetracht des steigenden gesellschaftlichen und politischen Drucks ist die Optimierung des Materialaufwands durch geeignete Geometriegestaltung somit ein bedeutender Stellhebel für das Nachhaltigkeitsbestreben der Kunststoffindustrie. Bei einer Reduktion des Gewichtes wird jedoch die Materialauslastung üblicherweise erhöht und die Betrachtung der Herstellbarkeit und Tragsicherheit nochmals wichtiger. Der entsprechende Bedarf an Simulationskapazität und -knowhow führt dazu, dass das Potenzial in vielen Branchen zurzeit noch nicht ausgereizt wird. Um dem entgegenzuwirken, soll die verknüpfte Betrachtung von Herstellbarkeit und Tragsicherheit in einer automatisierten Optimierungsroutine erfolgen, wie das IWK an einem Beispiel für kurzfaserverstärkte Bauteile aufzeigen konnte (Bild 1).

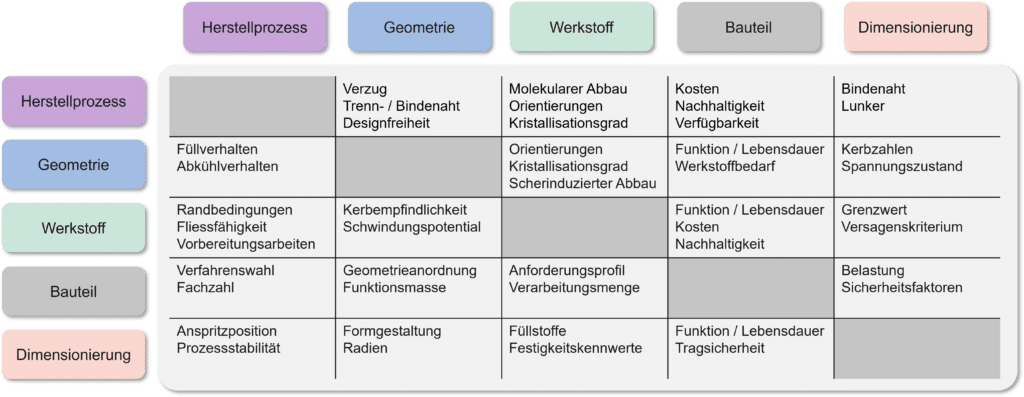

Einflussgrössen

Die durch die Anwendung bestimmten Anforderungen an ein Spritzgussbauteil fliessen sowohl bei der Gestaltung der Geometrie wie auch der Wahl des Werkstoffs und des Herstellungsprozesses mit ein. Aufgrund der in Bild 2 dargestellten starken Wechselwirkungen zwischen Bauteil, Geometrie, Werkstoff und Herstellungsprozess sind diese Einflussgrössen jedoch schwer voneinander trennbar und müssen für eine zuverlässige Dimensionierung stets geschlossen betrachtet werden. So beeinflusst beispielsweise die Änderung eines geometrischen Merkmals, wie die Reduktion einer Wanddicke, das Füllverhalten, somit die Orientierungen der Molekülketten und entsprechend die mechanischen Eigenschaften des Bauteils.

Durch den Einsatz von kurzfaserverstärkten Werkstoffen wird die Abhängigkeit der Einflussgrössen nochmals verstärkt. Denn die von der Füllung abhängige Faserorientierung beeinflusst nicht nur die Festigkeit, sondern auch die Steifigkeit. Während der Einfluss auf die Festigkeit durch Abminderungsfaktoren angenähert werden kann, bestimmt die Steifigkeit das Deformationsverhalten des Bauteils und muss für eine aussagekräftige Struktursimulation zwingend berücksichtigt werden.

Optimierungsroutine

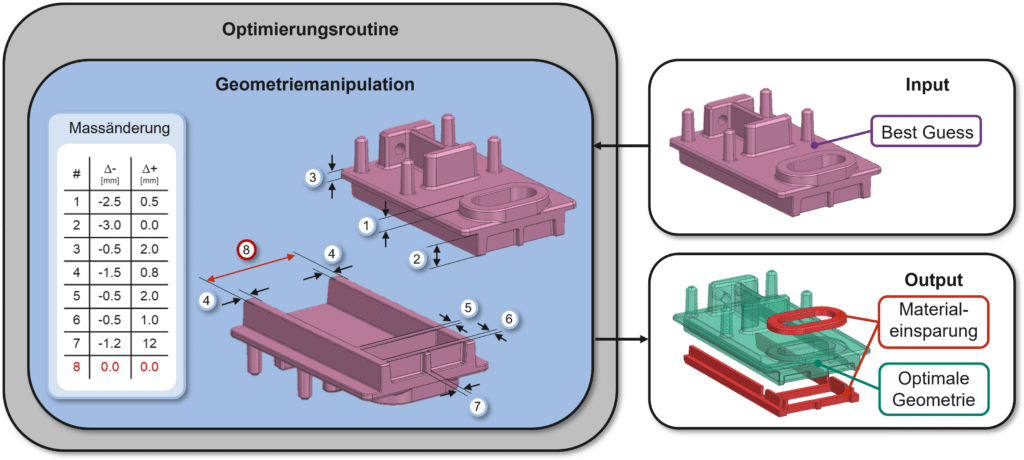

Um den Wechselwirkungen bereits bei der Designgestaltung Rechnung zu tragen, gilt es diese Abhängigkeiten möglichst umfassend abzubilden und in einer Optimierungsroutine zusammenzuführen. Zentral ist dabei die Durchgängigkeit der Daten, welche dank der Python-Schnittstelle in Ansys und CADMould gewährleistet werden konnte. Aus OptiSlang, dem Optimierungstool von Ansys, werden über Python-Codes die Designvariablen der einzelnen Einflussgrössen variiert, Zwischenergebnisse weitergeleitet und die Zielgrössen des aktuellen Designs bewertet. Somit entsteht ein optimales Design, welches sowohl die Anforderungen an die Tragsicherheit als auch die Herstellbarkeit erfüllt. Der Mehrwert einer solchen Routine wird am Beispiel einer Profilaufnahme aus PA-GF50 konkret sichtbar (Bild 3).

Geometriemanipulation

Die Designgestaltung der Profilaufnahme erfolgt über ein parametrisches 3D-Modell in Ansys – SpaceClaim. Dabei werden die in Bild 3 aufgezeigten Masse variiert und das aktuelle Design jeweils der Füll- und Struktursimulation zugewiesen. Aus 150 Designvarianten konnte so automatisiert ein optimales Design mit einer Gewichtsreduktion von 25% ermittelt werden.

Herstellbarkeit

Für die Beurteilung der Herstellbarkeit wird für jedes Design eine Füllsimulation in CADMould durchgeführt. Neben dem variablen Design, wird dabei zusätzlich der Anspritzpunkt diskret variiert, die Faserorientierung für die Struktursimulation extrahiert und der Fülldruck als restringierte Zielgrösse berücksichtigt. Beim optimalen Design konnte gegenüber dem initialen Design eine Zykluszeitreduktion von rund 1.5 s erzielt werden, während die Fülldruckänderung im einstelligen Prozentbereich liegt.

Materialmodellierung [1]

Um die anisotropen Eigenschaften von PA-GF50 abzubilden, wird mit Hilfe des Material-Designers von Ansys ein variables, richtungsabhängiges, nichtlineares Materialmodell definiert. Somit können die mechanischen Eigenschaften in der Struktursimulation dem lokalen Orientierungstensor entsprechend angepasst und so ein möglichst realitätsnahes Strukturverhalten erzeugt werden. Aufgrund der hohen Anforderungen wurde der Materialtyp für den vorliegenden Anwendungsfall nicht zusätzlich als Optimierungsvariable implementiert, was aber grundsätzlich möglich wäre.

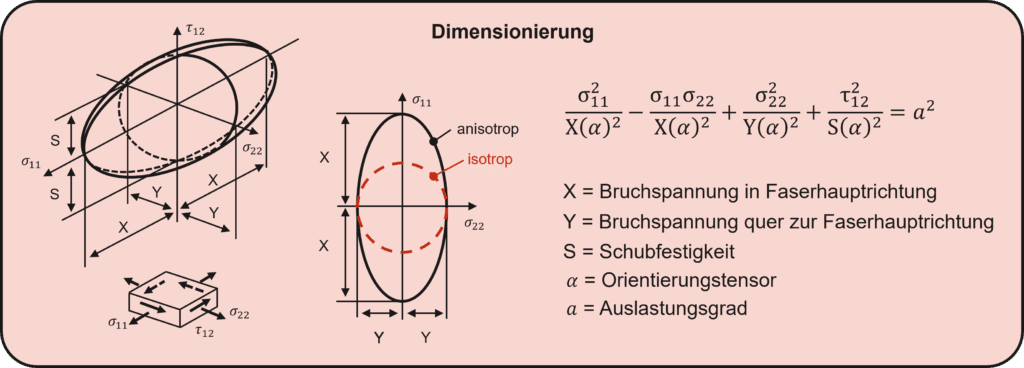

Dimensionierung [2]

Mit Ansys – Mechanical wird schliesslich die Tragsicherheit anhand der Tsai-Hill Festigkeitshypothese bewertet. Dies ermöglicht die Bewertung des Auslastungsgrades in Abhängigkeit des lokalen Orientierungstensors und somit eine zuverlässige Dimensionierung von kurzfaserverstärkten Bauteilen (Bild 4). Die Festigkeitshypothese wird mit Hilfe von Python Results direkt in Mechanical implementiert und als Zielgrösse definiert. Somit kann während der Optimierung garantiert werden, dass sich der initiale und als Zielwert definierte Auslastungsgrad trotz deutlicher Gewichtsabnahme nicht verändert und die Tragsicherheit weiterhin gegeben ist.

Fazit und Ausblick

Die Optimierungsroutine hat mit einer Gewichtsreduktion von 25% ihr Potenzial deutlich aufgezeigt. In kurzer Zeit konnte eine Vielzahl an Designvarianten automatisiert verglichen und bewertet werden. Im Beispiel der Profilhalterung konnte die Rechenzeit, dank einer Rechenleistung von 12 Kernen und der parallelen Berechnung von drei Designvarianten, auf 13 h reduziert werden. Zusammen mit einem rund zweitägigen Arbeitsaufwand für das Aufsetzen der Routine, wird die Entwicklungszeit somit nur geringfügig verlängert.

Grundsätzlich lässt sich die vorliegende Routine einfach mit weiteren nachhaltigkeitsrelevanten Optimierungsvariablen, wie z.B. dem Werkstofftyp, und Zielgrössen, wie dessen initial und durch die Verarbeitung angereicherten CO2-Fussabdruck, erweitern. Der aktuelle Mangel an verlässlichen und auf den Herstellungsprozess bezogenen Daten soll unter anderem im Rahmen eines gross angelegten Flagship-Projektes «Towards a NetZero Plastics Industry» der InnoSuisse verringert werden. Zudem soll darin ein Design-Tool geschaffen werden, welches eine einfache Abschätzung und weiterführende Optimierung des CO2-Fussabdruckes ermöglichen wird.

Danksagung

Die Autoren bedanken sich bei CADFEM Schweiz AG und der SIMCON kunststofftechnische Software GmbH für deren Unterstützung bei der Realisierung der vorliegenden Routine.

Quellen

[1] F. Pavia, R. Iten, F. Negri, N. Bahamonde, G. Barandun, and F. Ehrig. Structural Analysis of short fiber reinforced plastics. Ansys, Inc., 2021.

[2] M. Stommel, M. Stojek, and W. Korte. FEM zur Berechnung von Kunststoff- und Elastomerbauteilen. Carl Hanser Verlag, 2018.

[3] D. Schmid, Fibreloop (unveröffentlichte Masterarbeit, MSE Mechanical Engineering), OST Ostschweizer Fachhochschule, 2024.

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

Prof. Dr. Mario Studer

OST Ostschweizer Fachhochschule

Eichwiesstrasse 18b

CH-8645 Rapperswil-Jona

www.ost.ch