Intelligentes Spritzgiessen ist ein Eckpfeiler in der globalen Digitalisierungsstrategie von Schneider Electric – und Kistler ist zur Stelle, um den Weltkonzern auf dem Weg zu Industrie 4.0 zu unterstützen. Messtechnik und Prozessüberwachungssysteme von Kistler sind der Schlüssel, um die Fertigungsprozesse von Schneider für anspruchsvolle elektrische Komponenten zu digitalisieren und zu optimieren – hin zu mehr Produktqualität, Prozessstabilität und Transparenz in allen Bereichen.

Das Unternehmen Schneider Electric SE mit Hauptsitz in Rueil-Malmaison (F) gehört zu den „Fortune Global 500“. Die Hauptgeschäftsfelder der 1836 gegründeten, multinationalen Gruppe sind intelligente Energieverteilung sowie elektrische Fassungen und Steuerungskomponenten für die Industrieautomation. Mit mehr als 120.000 Mitarbeitenden weltweit erreichte Schneider Electric 2022 einen Umsatz von etwa 34 Mrd. Euro, verteilt auf über 100 Standorte und Regionen. In China, wo das Unternehmen seit 1987 tätig ist, betreibt Schneider Electric vier Forschungs- und Entwicklungszentren sowie 23 Werke mit landesweit etwa 17.000 Mitarbeitenden. Das Unternehmen hat ausserdem eine tragende Rolle bei den Initiativen „Digitale Innovation“ und „Grüne Dekarbonisierung“ inne, die China auf allen Ebenen vorantreibt.

Echtzeit-Überwachung: der Schlüssel zur Verbesserung

Schneider Electric strebt danach, das Konzept des intelligenten Spritzgiessens in seinen Produktionsbetrieben weltweit umzusetzen. Um dieses Ziel zu erreichen, fördert Schneider den Einsatz der Technologie von Kistler im gesamten Unternehmen. Zum Einsatz kommt insbesondere das Komplettpaket, das Werkzeuginnendrucksensoren sowie passende Datenverarbeitungs- und Softwaremodule aus einer Hand umfasst. Schneider Electric China und Kistler haben ihre Zusammenarbeit in der zweiten Hälfte des Jahres 2020 begonnen, nicht lange nach dem ersten Kontakt der beiden Unternehmen. Die Abteilung Spritzgiessen von Schneider Electric China profitiert zunehmend von dieser Partnerschaft, die auch die konkrete Unterstützung mit technologischem Know-how durch Ingenieure von Kistler China beinhaltet. Auf diese Weise haben die beiden Unternehmen bereits viele praktische Probleme gemeinsam gelöst. Long Shunmao, KIP Technology Leader bei Schneider Electric GSC China und Spritzgiessexperte, ist verantwortlich für die Produktion des Minitop, einer Komponente aus dem Niedrigvolt-Elektroverteiler-Portfolio des Unternehmens. Um höchste Produktqualität und Prozesssicherheit zu gewährleisten, kombinierte Long wissenschaftliches Vorgehen beim Spritzgiessen mit Werkzeuginnendruck- und Temperatursensoren mit einem Prozessüberwachungssystem von Kistler. Das Verfahren zielt besonders darauf ab, fünf im Spritzgiessprozess nicht direkt beobachtbare Variablen und ihre Schwankungen zu verstehen und zu steuern: Einspritzgeschwindigkeit, Schmelzetemperatur, Schmelzedruck sowie Kühltemperatur und- zeit.

„Die Minitop Produkte müssen strenge Qualitätskriterien erfüllen, etwa hinsichtlich Stärke, Dimensionen und Lebensdauer“, berichtet Long. „Deshalb hatten wir in der anfänglichen technologischen Evaluation seitliche Anschnitte für das Werkzeugdesign und Polyamid 66 (PA66) ausgewählt – ein Material mit einem Glasfaseranteil von 60 Prozent und 12 Millimeter langen Fasern. Die Herausforderung war, auf dieser Basis einen zuverlässigen, stabilen Prozess zu entwickeln. Kistler hat uns hier die richtige Lösung geliefert.“

Höhere Produktqualität, weniger Ausschuss

Um die Qualität zu sichern und die Prozessdaten zu visualisieren, wurden vier Werkzeuginnendrucksensoren 6182D und zwei Temperatursensoren 6195B von Kistler im Werkzeug installiert. Der 6182D ist ein piezoelektrischer Miniatur-Druckaufnehmer mit einem Durchmesser von 2,5 Millimetern, einem Messbereich bis zu 2000 bar und einer flexiblen Anschlussoption (Einzelkabel oder Distanzhülse).

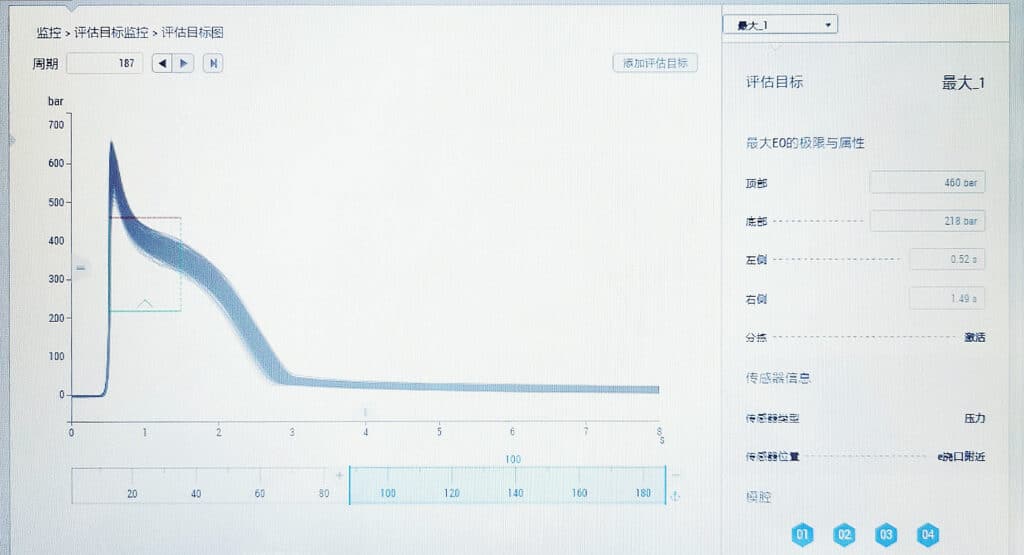

Das Prozessüberwachungssystem ComoNeo visualisiert und bewertet die von den Druck- und Temperatursensoren zur Verfügung gestellten Daten. Es stellt über den gesamtem Spritzgiessprozess hinweg Echtzeitkurven bereit. Wie bei der Kombination von Tunnelanschnitten mit einem Material mit langen Glasfasern zu erwarten war, ergaben sich zusätzliche Herausforderungen bei der Prozessqualität, so dass die gefertigten Teile bei verschiedenen Eigenschaften Abweichungen aufwiesen, etwa bei den Abmessungen. In Übereinstimmung damit zeigten die Druckkurven des ComoNeo Systems ein Missverhältnis zwischen den Tunnelanschnitten und den langen Glasfasern auf, so dass der Schmelzefluss in der Nähe der Anschnitte oft behindert oder versperrt war. Das ComoNeo System erkannte ausserdem ungleiche Füllstände zwischen den Kavitäten. Long berichtet: „Zuerst haben wir die Hauptursache des Problems ermittelt. Daraufhin konnten wir die Qualitätsstandards für jeden Prozess definieren und anpassen, was die Fertigungsleistung erheblich steigerte.“ Dabei wurden mehrere Features des Prozessüberwachungssystems von Kistler zur Qualitätssicherung und Optimierung angewendet: die Überwachung und Steuerung der Werkzeugtemperatur mit Hilfe von Sensorsignalen und die Steuerung der V/P-Umschaltung, um eine stabile Füllung zu garantieren (ComoNeoSwitch). Hinzu kam die Separierung von Ausschuss auf Basis festgelegter Qualitätskriterien sowie ein Stopp der Produktion im Fall abnormer Bedingungen (z. B. Abnutzung, hohe Temperatur etc.).

Auf dem Weg zur automatisierten Optimierung

Die ganzheitliche Prozessoptimierung reduzierte die Ausschussrate in dieser Anwendung stark – von 13 auf acht Prozent insgesamt. Die fertigen Teile werden zusätzlichen Röntgen- und Belastungstests unterzogen (aufspannen, auslösen, biegen), um eine einheitliche Qualität zu erreichen. Und Long hat bereits die nächsten Schritte im Blick: „Theoretisch könnte die Ausschussrate für diese herausfordernde Komponente auf etwa 1 Prozent gesenkt werden – vor allem, wenn wir zusätzlich das Feature ComoNeoMultiflow einsetzen.“ Diese Softwareerweiterung für ComoNeo erlaubt eine auf dem Werkzeuginnendruck beruhende Balancierung des Heisskanals und kann so Material- und Prozessschwankungen automatisch kompensieren.

Das übergeordnete Ziel von Schneider GSC China ist es, ein Steuerungssystem mit geschlossenem Regelkreis auf Basis dynamischer Messtechnik für das Spritzgiessen zu etablieren. Das schliesst eine intelligente und automatische Regelung in einem selbstlernenden Prozess ein, der eine stabile Produktqualität ohne menschliche Eingriffe garantiert. Dies würde Level 3 im intelligenten Spritzgiesskonzept entsprechen. Basieren könnte die Lösung auf automatischer Temperaturanpassung (für multiple Einspritzdüsen) und automatischer Umschaltung (V/P) mittels Schneckenposition und Werkzeuginnendruck.

Long Shunmao resümiert: „Spritzgiessingenieure brauchen effiziente Methoden, um vielfältige, sich immer wieder ändernde Kombinationen von Werkzeugen, Materialien und Peripherie zu überprüfen und die damit verbundenen Herausforderungen zu meistern. Mit Hilfe von intelligenten Spritzgiesslösungen und der professionellen Beratung von Kistler ist es dem Fertigungsteam von Schneider Electric gelungen, drei wichtige Ziele zu erreichen: innovative Digitalisierung des Spritzgiessprozesses, weniger Energieverbrauch und höhere Produktivität.“

Kontakt

Kistler Group

CH-8408 Winterthur

info@kistler.com

www.kistler.com