Im Zuge der Digitalisierung gibt es viele interessante Use Cases, die das Spritzgiessen als Produktionsprozess optimieren sollen. Zu den aktuell häufig diskutierten gehört der Use Case Quality Prediction. Ziel dabei ist es, die Qualität respektive die Qualitätsmerkmale der hergestellten Bauteile auf Basis von Prozessdaten vorherzusagen.

Autoren: Curdin Wick (Fachbereichsleiter Spritzgiessen), Mario Studer (Fachbereichsleiter Simulation & Design),

OST – Ostschweizer Fachhochschule, Rapperswil, Schweiz

Die Energiekrise und der dadurch enorme Kostendruck sowie das Verlangen nach durchgängiger Qualitätsüberwachung stellen Spritzgiessverarbeiter vor neue Herausforderungen. Vor allem die Prozessüberwachung sowie die Qualitätsprognose und -regelung spielen dabei eine entscheidende Rolle, wenn es um die Industrie 4.0 in Spritzgiessunternehmen geht. Die im Prozess immer vorhandenen Schwankungen müssen erkannt und klassifiziert werden, um einen Einfluss auf die Bauteilqualität zu ermitteln. Je nach Anwendungsfall existieren sehr unterschiedliche Qualitätskriterien an die Formteile. Das sind in fast jedem Fall die Bauteilabmessungen, deren Form und Lagetoleranzen sowie diverse mechanische Eigenschaften, oft kommen zusätzlich noch optische Anforderungen hinzu.

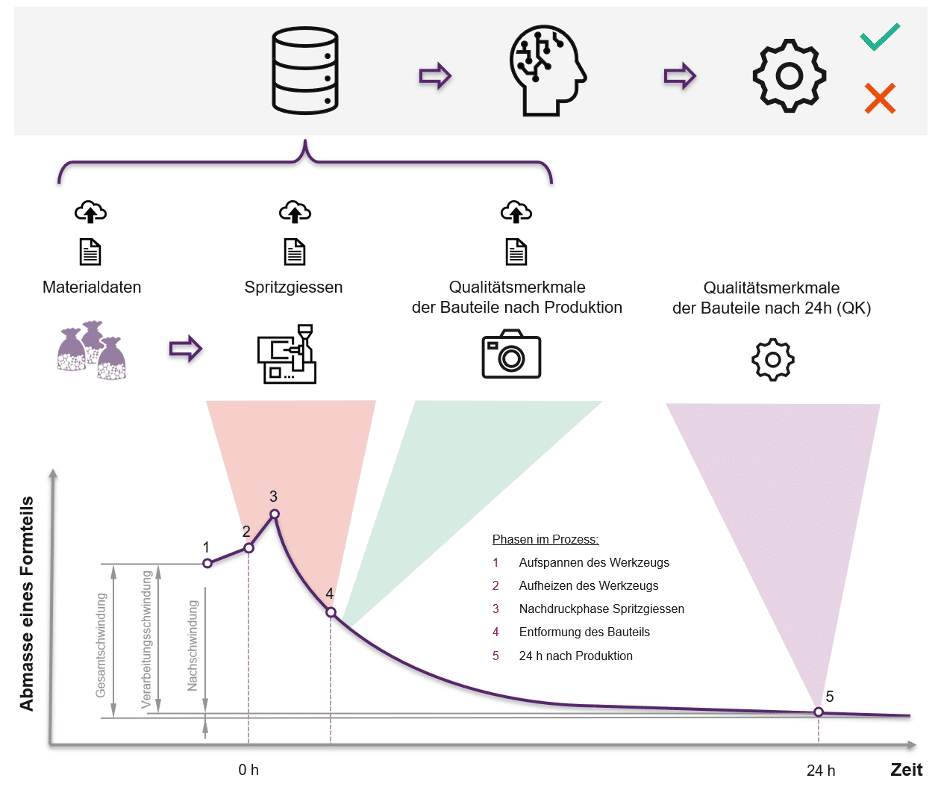

Kann direkt nach der Herstellung eine Aussage zur Qualität der Bauteile gemacht werden, so ist dies ein entscheidender Vorteil. Abweichungen respektive Trends in den Qualitätsmerkmalen können frühzeitig erkannt werden und eine direkte Gut- / Schlechtteilsortierung wird möglich. Mathematische Modelle der künstlichen Intelligenz bieten hier ein grosses Potenzial. Bild 1 zeigt die Idee für den Use Case Quality Prediction.

Datenbasis als Grundlage

Grundlage für den Einsatz dieser mathematischen Modelle ist eine saubere Datenbasis. Dazu gehören neben den verschiedenen Parametern, auf deren Basis die Qualität vorausgesagt werden soll, auch die Qualitätsmerkmale der Bauteile selbst. Diese müssen vorhanden sein, damit die mathematischen Modelle trainiert werden können. Genau dieser Messaufwand zur Ermittlung dieser Qualitätsmerkmale wird häufig unterschätzt. Erschwerend kommt dazu, dass die masslichen Eigenschaften der Bauteile erst 24 Stunden nach der Produktion ermittelt werden können. Ein Qualitätsmerkmal, welches sich automatisiert und inline direkt nach der Produktion ermitteln lässt ist das Bauteilgewicht.

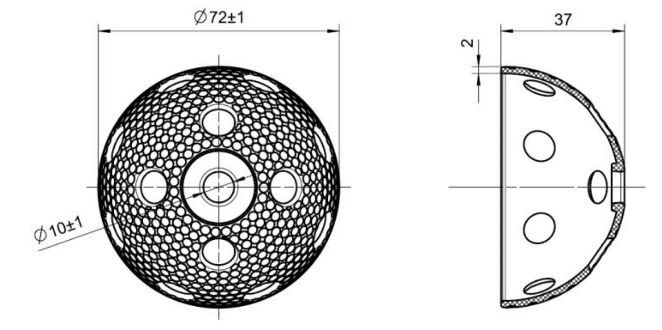

Für die Überprüfung des Use Case wurde deshalb eine bestehende Fertigungszelle mit einer automatisierten Gewichtsmessung erweitert. Dabei kann das Bauteil auf 5mg genau gemessen und dem entsprechenden Bauteildatensatz zugeordnet werden. Anschliessend wurden mit der Ballhälfte eines Unihockeyballs Spritzgiessversuche durchgeführt. Bild 2 zeigt dieses Bauteil inkl. Qualitätsmerkmale.

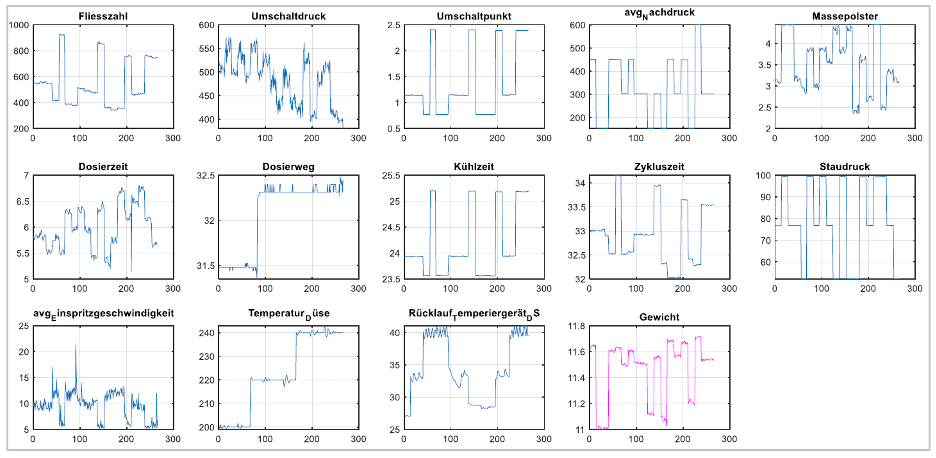

Für die experimentellen Spritzgiessversuche wurde ein Versuchsplan ausgearbeitet und abgefahren. Dadurch entsteht eine grössere Variation im Prozess und auch im Bauteilgewicht. Für den Versuchsplan wurden die Einstellparameter Zylinder-, Werkzeugtemperatur, Nachdruckhöhe, Einspritzgeschwindigkeit und Staudruck variiert. Aus den aufgezeichneten Prozessdaten (Kurvendaten und zyklische Kennwerte) werden sogenannte KPI’s berechnet, welche die Datenbasis für die mathematischen Modelle bilden. Bild 3 zeigt eine Übersicht der verwendeten KPI’s und deren Variation aufgrund des abgefahrenen Versuchsplans.

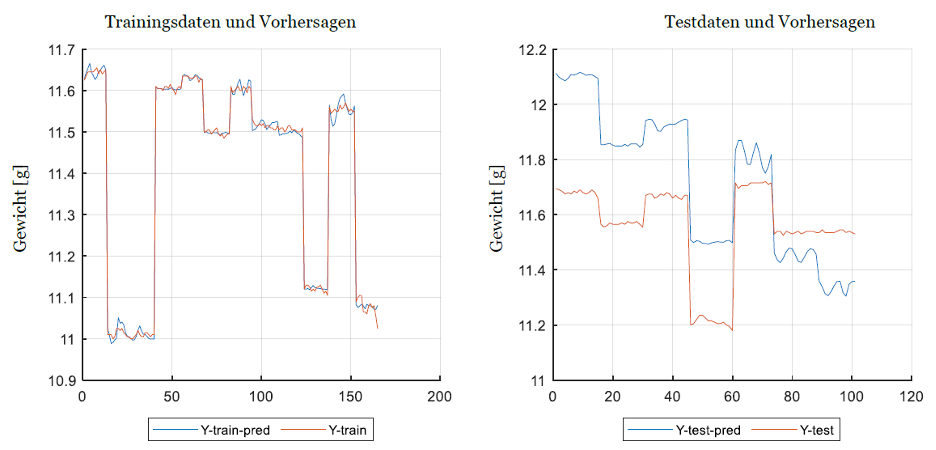

Die Entwicklung des mathematischen Modells verlangt vorab eine Unterteilung der vorhandenen Daten in Trainings- sowie Testdaten, wobei die Trainingsdaten für das Modelltraining eingesetzt werden. Mithilfe der Testdaten wird das Modell getestet und schliesslich bewertet bzw. quantifiziert. Für die Trainingsdaten und für die Testdaten entstehen Fehler, wobei der Trainingsfehler ein Mass für die Güte der Annäherung zwischen der Ausgangsgrösse 𝑌 und der Schätzung beschreibt. Der Testfehler hingegen gibt an, wie genau das Modell Vorhersagen mit neuen Datensätzen zulässt.

Die beiden Fehler sollten in etwa gleich gross sein, bestenfalls der Testfehler geringer. Denn das schlussendliche Ziel sollte sein, den Testfehler und nicht den Trainingsfehler zu minimieren, um ein Overfitting des Modells zu verhindern. Durch ein Overfitting liegt das Modell in einer zu komplexen Struktur vor und kann neue Datensätze schlecht vorhersagen.

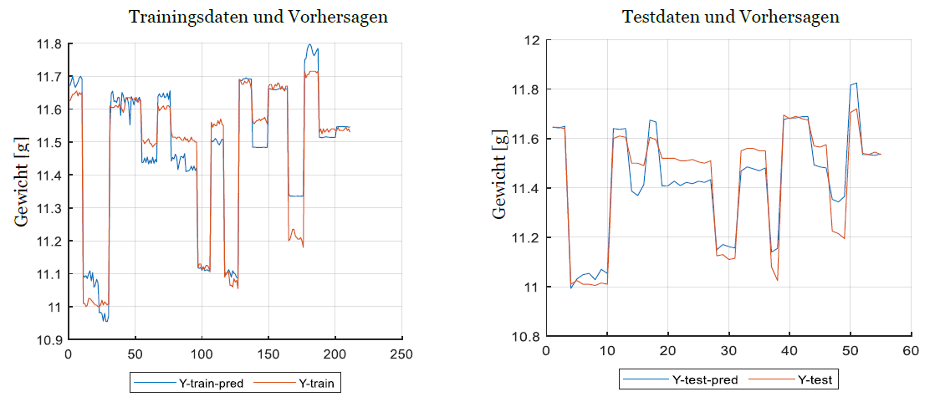

Als mathematisches Modell wurde in diesem Fall eine schrittweise Regression (stepwiselm) eingesetzt. Die Aufteilung in Trainings- und Testdaten erfolgte in einem ersten Schritt zufällig. 80% der Datensätze wurden für das Modelltraining verwendet und 20% der Datensätze als Testdaten. Bild 4 zeigt die Ergebnisse.

In einem zweiten Schritt wurde getestet, wie die Qualität der Vorhersage ist, wenn die Aufteilung der Trainings- und Testdaten zeitlich erfolgt. Diese Aufteilung entspricht auch dem realen Anwendungsfall. Dabei erfolgt in einem ersten Schritt das Training des Modells und anschliessend erfolgt die Beurteilung der hergestellten Bauteile auf Basis der Ergebnisse des Modells. Daher wurden in diesem Fall die ersten 175 Datensätze als Trainingsdaten und die restlichen 100 Datensätze als Testdaten definiert. Die Ergebnisse sind in Bild 5 ersichtlich.

Es ist zu erkennen, dass die Qualität der Modelle stark abnimmt. Es resultiert ein Trainingsfehler von 0.000164, also eine praktisch perfekte Vorhersage. Der Testfehler liegt jedoch bei 0.0693. Die liegt daran, dass auch überprüft wurde, ob das Modell in der Lage ist, die Gewichtswerte für bisher unbekannte Einstellparameter (in dieser Annahme sind es hohe Schmelztemperaturen) zu schätzen. Wird dieser Ansatz bei sich nicht oder kaum ändernden Einstellparameter angewandt, so zeigen sich ähnliche gute Ergebnisse wie beim ersten Ansatz in Bild 4.

Erweiterung der Datenbasis

Die Datenbasis für die Modelle kann aber auch mit zusätzlichen Datensätzen erweitert werden. Eine interessante Zusatzinformation ist die Qualität des Bauteils direkt nach dessen Produktion. Für gewisse Bauteile wird dies heute bereits mit Hilfe von Inline-Qualitätskontrollen realisiert. Allerdings sind dies meist sehr einfache Bauteile, es werden nur einzelne Abmasse oder Attribute (Farbe, Abriss des Anspritzpunktes) überprüft und solche Systeme sind ziemlich teuer.

Wenn aber mit einfachen preiswerten Kamerasystemen gearbeitet werden kann, wird dieser Ansatz sehr interessant. Durch Kombination der «einfachen» Daten der Kamera mit den bereits vorhandenen Daten des Spritzgiessprozesses wird trotzdem eine zuverlässige Aussage zur Qualität ermöglicht. Dieser Ansatz wird bereits in Bild 1 angedeutet.

Physikalische Modellansätze (Transferlernen)

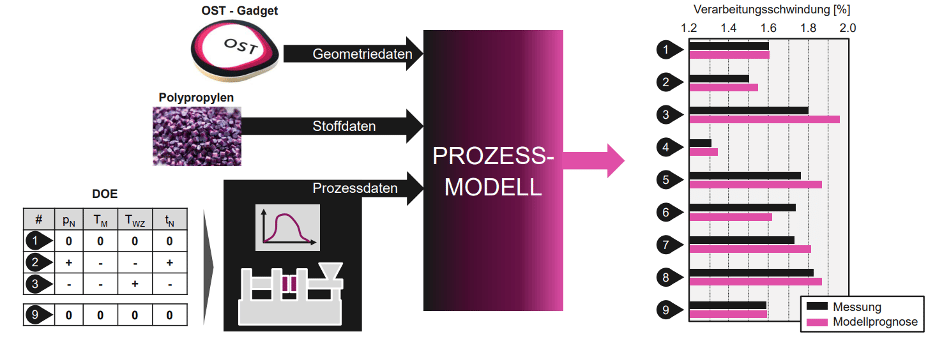

Während die für die Modellbildung erforderliche messtechnische Ermittlung der Qualitätsmerkmale mit hohem Aufwand verbunden und die Modellbildung zudem rein statistischer Natur ist, liegt der nächste Schritt darin, die Formteilschwindung physikalisch abzubilden. Durch Anwendung der Erhaltungssätze für Masse, Impuls und Energie mit Berücksichtigung der Stoffeigenschaften der Kunststoffe, lassen sich auf Basis numerischer Simulationen die Schwindungswerte prognostizieren. Diese Prognose gelingt umso genauer, je mehr Randbedingungen direkt aus dem Prozess herangezogen werden können. Idealerweise sind dies kavitätsnahe Daten des Druckverlaufes aus Werkzeuginnendruckmessungen sowie Werkzeugwand- und Schmelzetemperatur. Weiterhin werden thermische Stoffdaten, die Dichte in Funktion von Druck und Temperatur (pvT-Daten) und eine repräsentative Wanddicke als Eingangsparameter benötigt. Aus diesen Daten kann mittels vereinfachter numerischer Simulation des Abkühlvorganges und der damit verbundenen Dichteänderung die prozessinduzierte Verarbeitungsschwindung ermittelt werden (Bild 6).

Erste Validierungsversuche wurden an den Gehäuseschalen des OST-Gadgets für den Kunststoff Polypropylen durchgeführt. Hierzu wurde ein klassisches Design of Experiment vorgenommen, indem schwindungsrelevante Prozesseinstellungen, wie Nachdruckhöhe, Werkzeugwandtemperatur (bzw. Vorlauftemperatur des Temperiergerätes) und die Zylinderwandtemperatur des Spritzaggregates systematisch variiert wurden. Ausgemessen wurden Länge und Breite eines Gehäusedeckels um daraus anhand der Werkzeug-Istmasse die Verarbeitungsschwindung ermitteln zu können. Der Vergleich der experimentell ermittelten Schwindungswerte und der prognostizierten Werte zeigt über alle Prozesspunkte hinweg bereits eine qualitativ gute Übereinstimmung (Bild 5, rechts). Die Unschärfen der prozessnahen Materialparameterbestimmungen (z.B. der pvT-Daten bei hoher Abkühlrate) lassen zudem noch einen gewissen «Spielraum» für weiterführende Optimierungen.

Fazit

Zunehmende Energiekosten und der schonende Umgang mit den Ressourcen stärken das Verlangen nach einer Null-Fehlerproduktion. Durch smarte Echtzeit-Datenanalyse und Einsatz von künstlicher Intelligenz können etwaige Prozessinstabilitäten frühzeitig detektiert und durch gezielte Einleitung von Gegenmassnahmen beseitigt werden. Um den für das Training der Modelle notwendige experimentellen Aufwand zukünftig reduzieren zu können, arbeitet das IWK aktuell an physikalisch basierten Prognosemodellen.

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

OST – Ostschweizer Fachhochschule

Curdin Wick, Leiter Fachbereich Spritzgiessen

CH-8645 Rapperswil-Jona

curdin.wick@ost.ch

www.ost.ch