Immer häufiger suchen Unternehmen nach neuen Ideen, wie Recycling-Kunststoffe in Endprodukte für Verbraucher und technische Bauteile für die Industrie einfliessen können. Dadurch rückt das Compounding mehr in den Fokus – vorausgesetzt Prozessstabilität, hohe Verfügbarkeit und Langlebigkeit der eingesetzten Maschinen in der Compounding-Produktion stimmen.

Autoren: Christian Makert, Manager Business Development Recycling Systems, Maag Germany, Andreas Liebing, Sales Manager, Ettlinger Kunststoff GmbH

Ein Blick ins Supermarktregal genügt. Schon heute finden sich hier viele Verpackungen, die mit einem hohen Rezyklatanteil werben und dieser Anteil soll weiter steigen. Nicht nur die grossen Hersteller von Waren und Artikeln für Endverbraucher stellen ihre Verfahren um bzw. bewerten ihre Prozesse neu, auch viele andere Branchen.

Die Umstellung eines Verfahrens auf den Einsatz von Rezyklaten ist alles andere als einfach. Mittlerweile gelingt es zwar durch die Zugabe von Additiven, Füll- oder Verstärkungsstoffen, wie Talkum oder Kreide (CaCO3), Glasfasern oder Masterbatchfarben, massgeschneiderte Kunststoff-Rezyklate selbst für hochwertige Anwendungen zu erhalten. Allerdings kommt es beim Compounding von Rezyklaten aufgrund der Qualitätsschwankungen des Eingangsmaterials mehr denn je auf das Wissen rund um Werkstoffeigenschaften, Verschleissschutz und Prozessstabilität an. Nur so lässt sich das Eigenschaftsprofil des Endproduktes ohne Qualitätsabstriche erhalten.

Dabei unterscheiden sich die auf Rezyklat basierenden Rohstoffe in ihren Eigenschaften nicht mehr stark von der Neuware. Auf die benötigten Pumpen, Filter und Granuliersysteme während des Aufbereitungsprozesses hat dies aber sehr wohl Auswirkungen. Schliesslich sind unterschiedliche Zusammensetzungen, Restfeuchtegehalt und Viskositäten bei Rezyklaten an der Tagesordnung, zudem erschweren diverse Verschmutzungen den Aufbereitungsprozess.

Um ein Beispiel zu nennen: Recyclingmaterial wird aus Kostengründen gerne mit Füllstoffen, insbesondere Talkum oder Kreide, gemischt. Daher beträgt deren Anteil häufig bis zu 60 Prozent. Der mineralische Füllstoff wirkt verschleissend. Zudem hat man es mit höherer Kontamination und damit verbunden mit grösseren Partikelteilchen zu tun. Dies verlangt extrem belastbare Pumpen und Schmelzefilter. Umso wichtiger sind aufeinander abgestimmte Komponenten im gesamten Prozess.

Jede Komponente greift in die nächste

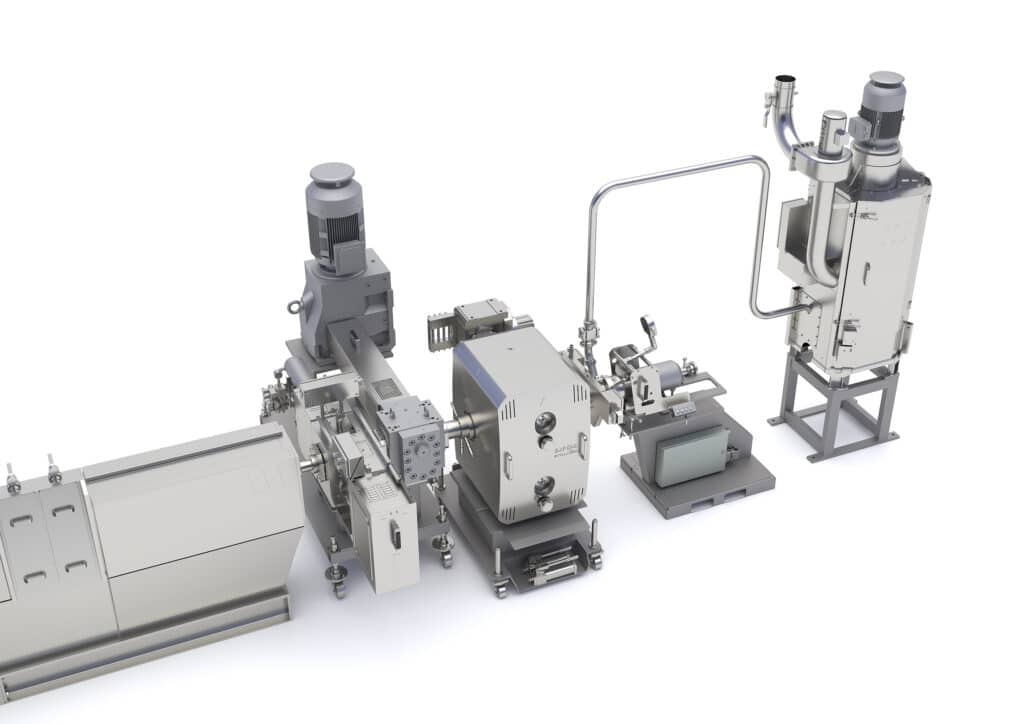

Maag liefert Komplettlösungen für den Compoundingprozess. Hier greifen – von der Schmelzförderung und Filtrierung über die Granulierung oder das Mahlen und Trocknen bis hin zur Steuerung – alle Komponenten nahtlos ineinander, um den Produktionsprozess effizient zu gestalten. In die Anlagen fliesst das Know-how der gesamten Maag-Familie mit den Produktmarken Automatik, Ettlinger, Gala, Maag, Reduction, Scheer und Xantec. Diese einzelnen Teilanlagen werden in einem System zusammengeführt. Daraus entsteht ein komplettes System als Nachfolge des Extruders. Die sorgfältig kombinierte Einheit mit dem Steuerungskonzept von Xantec besitzt abgestimmte Schnittstellen. Sie sorgt für eine optimale Prozessüberwachung und kann sogar auf die Steuerung des Extruders und die Dosierung, also auf die gesamte Recyclinglinie, ausgeweitet werden.

Vielfältiges Anlagen-Know-how

Lange Standzeiten, gerade beim Einsatz von Rezyklaten und Füllstoffen, werden neben innovativen Werkstoffen und Oberflächen-Know-how im Übrigen auch durch die Fahrweise erreicht. Um schnelle An- und Abfahrzyklen von Verarbeitungs- und Aufbereitungsextrudern zu erreichen und diese zu entlasten, wird der Druck der Kunststoffschmelze über eine Zahnradpumpe erzeugt. Nur mit einem druck- und volumenkonstanten Prozess werden Pellets von grösster Qualität kontinuierlich hergestellt.

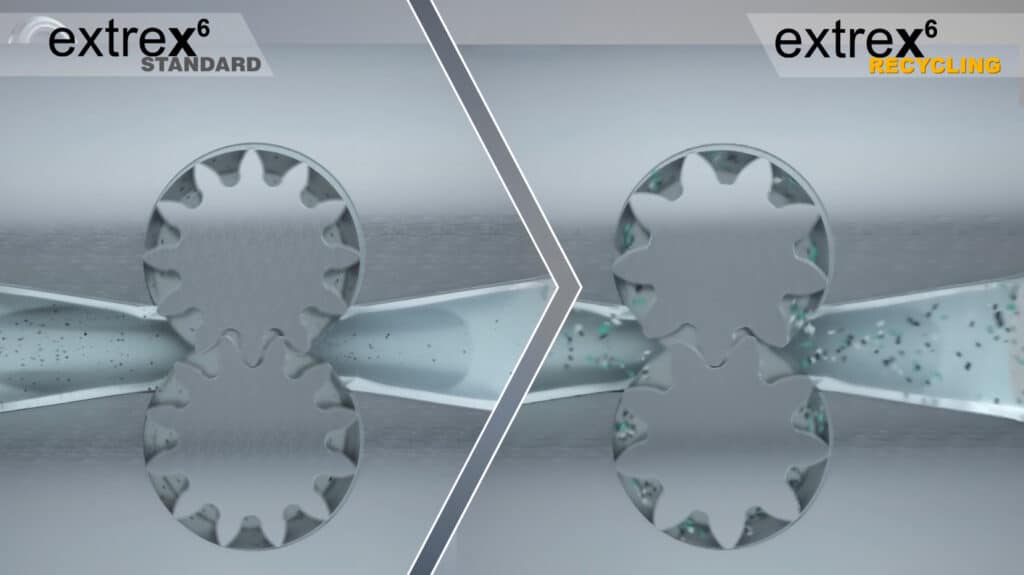

In der Maag-Schmelzepumpe wird das Material nur minimal beansprucht und erfährt kaum Scherung. Hintergrund ist, dass die Zahnradpumpen von Maag hochgenau arbeiten: Je nach Viskosität des Produkts gewährleisten sie einen engen Toleranzbereich von wenigen Bar Druckabweichung. Dafür sorgen die besondere Verzahnung und die spezielle Geometrie der Zahnräder. Der präzise und stabile Volumendurchfluss reduziert den Druckbedarf des Extruders und sorgt für mehr Effizienz und verlängerte Lebensdauer, was besonders für die Recyclingindustrie interessant ist.

Für diese Industrie wurde die Schmelzepumpe von Maag noch einmal weiterentwickelt. Äusserlich ähnelt die Recycling-Ausführung extrex6 der Standardausführung. Bei dieser Recyclingausführung sorgen jedoch spezielle Zahnspiele, grössere Zahnlücken und neuartige Lager, die vor dem Eindringen grösserer Partikel in den Lager-Schmierspalt geschützt sind, dafür, dass – je nach Pumpengrösse – Partikel mit einer Grösse von bis zu 4 mm tolerierbar sind. In solchen Fällen kann sogar auf den Schutzfilter vor der Pumpe verzichtet werden, wie eine Studie bei einem Kunden in Europa über mehrere Monate bewies. Dort wies die Pumpe selbst im Post-Consumer-Recycling – der Königsklasse des Kunststoff-Recyclings, da hier die höchsten Verschmutzungsanteile zu finden sind – eine doppelte Standzeit auf.

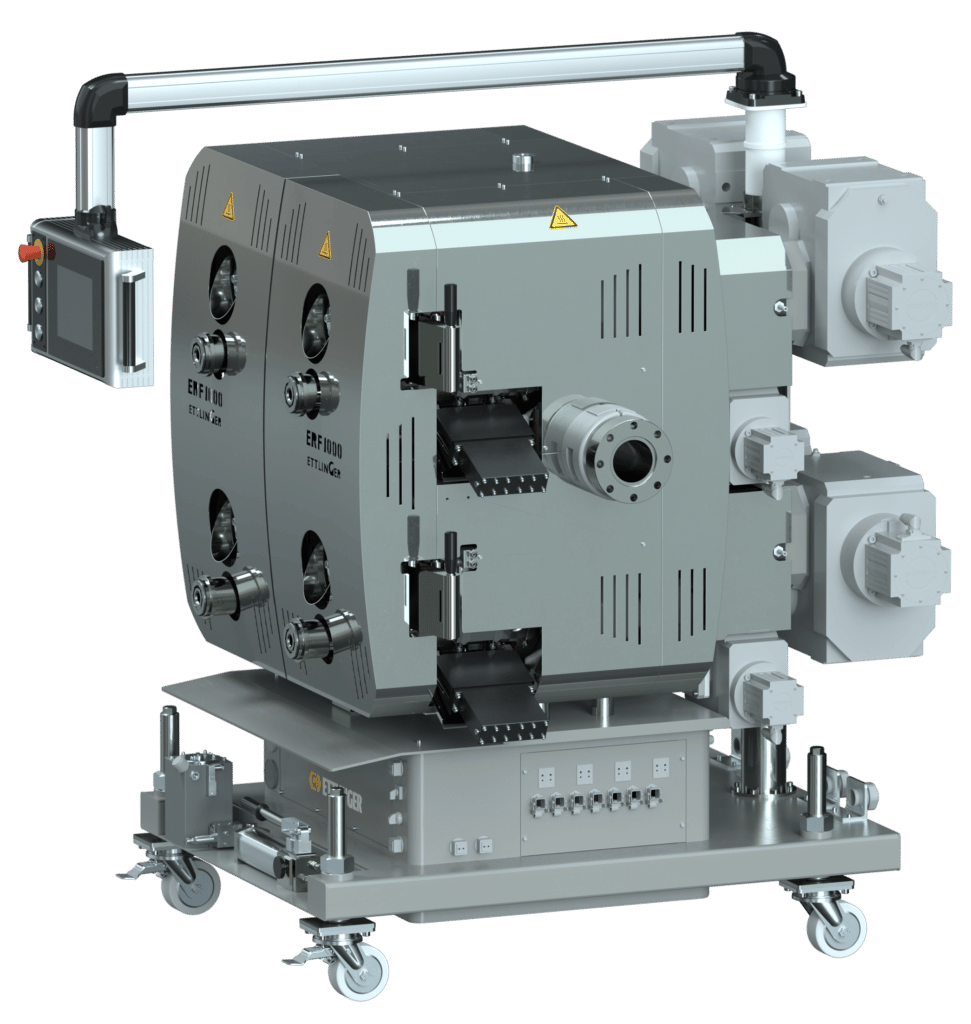

Um die Verunreinigungen und Kontaminationen aus dem Recycling-Schmelzestrom zu entfernen und so die angestrebte Produktqualität zu erreichen, bietet Maag die kontinuierlich arbeitenden Hochleistungsschmelzefilter der Serien ERF und ECO an. Eine permanent rotierende Filtertrommel mit einer Vielzahl an konischen Bohrungen wird dabei von aussen nach innen mit Schmelze durchströmt. Die in der Schmelze enthaltenen Verunreinigungen verbleiben auf der Filteroberfläche und werden von dort umgehend von einem Abstreifer entfernt, dem Austragssystem zugeführt und aus dem Prozess geschleust. Dadurch wird mit jeder Umdrehung saubere Siebfläche zur Verfügung gestellt.

Gleichmässiges Granulat als Endergebnis

Bei der Unterwassergranulierung, die in dem aktuellen Modell Pearlo eine Vielzahl von Vorteilen und Neuerungen vereint, gelangt die Schmelze über ein hydraulisch betätigtes Anfahrventil prozessgesteuert zur Lochplatte, wo sie durch Düsenbohrungen in die mit Prozesswasser durchströmte Schneidkammer gedrückt wird. Das Ergebnis ist ein besonders gleichmässiges, kugelförmiges Granulat. Im sich anschliessenden Trockner wird über eine Vorentwässerung bereits 95 Prozent des Wassers abgeschieden, wobei das restliche Wasser dann mittels Zentrifugalabscheidung entfernt wird. Die Restwärme des Granulats sorgt für die thermische Resttrocknung und führt so zu sehr geringe Restfeuchtigkeitswerte. Im Anschluss wird das Prozesswasser in der Wasseraufbereitung gefiltert, temperiert und der Schneidkammer wieder zugeführt.

Bei der Stranggranulierung wird die Kunststoffschmelze dem Stranggiesser zugeführt. Hier werden über die Düsenplatte Polymerstränge extrudiert und in Richtung Schneidrotor gefördert. Je nach Polymer wird die exakte Verweilzeit im Kühlwasser ausgelegt, bevor es zum Schnitt von zylindrischen Pellets höchster Qualität kommt.

Vom Bodenbelag bis zum Motorraum

Die von Maag gelieferten Systeme eignen sich für kleine Pilotlinien bis zu Verfahren für grosse Durchsätze von 12 bis 13 Tonnen pro Stunde. Letztere laufen oft rund um die Uhr und werden maximal einmal im Jahr zur Revision abgeschaltet. Umso wichtiger ist es, dass die Systeme sehr robust arbeiten und der Ersatzteilbedarf minimiert wird.

Inzwischen denken viele Branchen im Hinblick auf den Einsatz von Recyclingmaterial um. So werden z. B. Bodenbeläge in der Regel aus verdichteten Holzfasern hergestellt, zunehmend aber auch mit Kunststoff-Rezyklaten produziert. Im Gegensatz zu Bodenbelägen aus MDF können die Kunststoffbeläge auch in Feuchträumen verlegt werden. Ausserdem ist es möglich, das Laminat nach Lebensende wieder zu recyceln und in den Kreislauf zurück zu führen.

Ein anderes Beispiel ist die Produktion von Paletten. Diese müssen im Alltag besonders schlagfest und belastbar sein, schliesslich ruhen auf ihnen hohe Lasten. Auch hier leisten Rezyklate inzwischen wertvolle Unterstützung. Die Paletten mit Rezyklatanteil verfügen über die gleichen Eigenschaften wie Paletten, in denen Neuware verarbeitet wurde.

Neben diesen Anwendungen gibt es aber noch weitere Compounding-Beispiele, in denen sich die Maag-Komponenten bewähren. So kommt in der Automobilproduktion für die Verkleidung des Motorraum ein Materialmix aus PE, PP und weiteren Komponenten zum Einsatz. Häufig werden in diesen Prozess Haushalts-Kunststoffabfälle aus dem Gelben Sack – sortiert, gewaschen und aufbereitet – eingesetzt. Auch auf diesen Werkstoff-Mix wurden die Maag-Anlagen genau abgestimmt, so dass es beim Wiedereinsatz nur geringe Unterschiede zum Virginmaterial gibt.

Ein letztes Beispiel, für das Maag eine Anlage für das Compounding von Neuware lieferte: Anders als in den Recyclinganwendungen geht es hier um ein Polymer-Compound zur Produktion von Folien. Hier kam es besonders auf die Qualität bei der der späteren Folienoberfläche an. Es durften keine Stippen zu sehen sein, die durch Gele oder Agglomerate, als Rückstände aus dem Compounding-Prozess, entstehen. Gerade die druckkonstante Filtration von elastischen Partikeln aus der Neuware, bei enormen, unterbrechungsfreien Standzeiten, ist in der Kombination mit Schmelzepumpe und Unterwassergranulierung für diesen Kunden die optimale Lösung.

Fazit

Die Beispiele zeigen, dass dem Einsatz von Recyclingmaterial selbst bei hochwertigen Produkten inzwischen nichts mehr entgegen steht. Allerdings benötigt man für Compoundingprozesse grosses Know-how rund um Werkstoffe, Oberflächen und das Zusammenspiel der einzelnen Anlagen. Nur mit sorgfältig aufeinander abgestimmten Komponenten, wie Schmelzeförderung, Filtrierung, Granulierung und Trocknen, entstehen qualitativ hochwertige Granulate und Mikropellets.

Kontakt

Maag Pump Systems AG

CH-8154 Oberglatt

www.maag.com

Halle 9-A2