Das IWK besitzt eine ausgewiesene Expertise im Kunststoffbereich und präsentiert diese alljährlich auf dem Rapperswiler Kunststoff-Forum. Auch in diesem Jahr werden in Vorträgen und Laborpräsentationen die Ergebnisse und die vielfältigen Möglichkeiten der Zusammenarbeit in Forschung und Entwicklung sowie bei Dienstleistungen vorgestellt.

Das Forum findet am 1. September 2022 statt.

Autor: Prof. Dr. Frank Ehrig, Institutsleiter IWK

Neue Gesetze und Regulatorien, aber auch der kundenseitige Wunsch zur Erhöhung der Nachhaltigkeit zwingen Unternehmen zu einer Reduktion des CO2-Fussabdruckes ihrer Produkte. Die Kunden erwarten dabei eine möglichst identische Produktperformance und vertretbare, das heisst maximal leicht höhere Produktkosten. In diversen Projekten mit Unternehmen gehen die Untersuchungen in Richtung der Evaluierung und Entwicklung von Recyclingmaterialien und ausgewählten Biopolymeren, mit denen der CO2-Fussabdruck von bestehenden Produkten gesenkt werden kann.

In Zusammenarbeit mit der Firma Freitag wurde eine iphone-Schutzhülle aus rezy-klierten Skischuhen realisiert, die in der Form nun auf dem Markt erhältlich ist (Bild 1). Hierzu wurde das Skischuhmaterial von Metallkomponenten entfernt, farblich sortiert, geschreddert und durch Compoundieren aufbereitet.

Als Entwicklungspartner von #tide Ocean Material ist es Aufgabe des IWK, die im und am Meer gesammelten PET-Flaschen, die durch UV-Strahlen, Salzwasser und Sand schmutzig und spröde geworden sind, wieder zu einem hochwertigen PET-Material aufzubereiten. Hieraus entstehen immer wieder diverse Projekte mit unterschiedlichen Fragestellungen. Ein Ergebnis ist z. B. auch eine Uhr von Maurice Lacroix, bei der die Lünette, das Gehäuse, der Gehäuseboden, die Krone, das Endstück und das Verschlussstück aus diesem aufbereiteten Kunststoff gefertigt sind (Bild 2).

Bild 2: Maurice Lacroix Aikon Tide Blue Black. (Bildquelle: Maurice Lacroix; #tide)

Das Thema Materialentwicklung ist aber nicht nur beim Recycling, sondern auch bei der klassischen Produktentwicklung ein wichtiger Bestandteil.

Design- und Materialoptimierung für Servolenkungsgetriebe

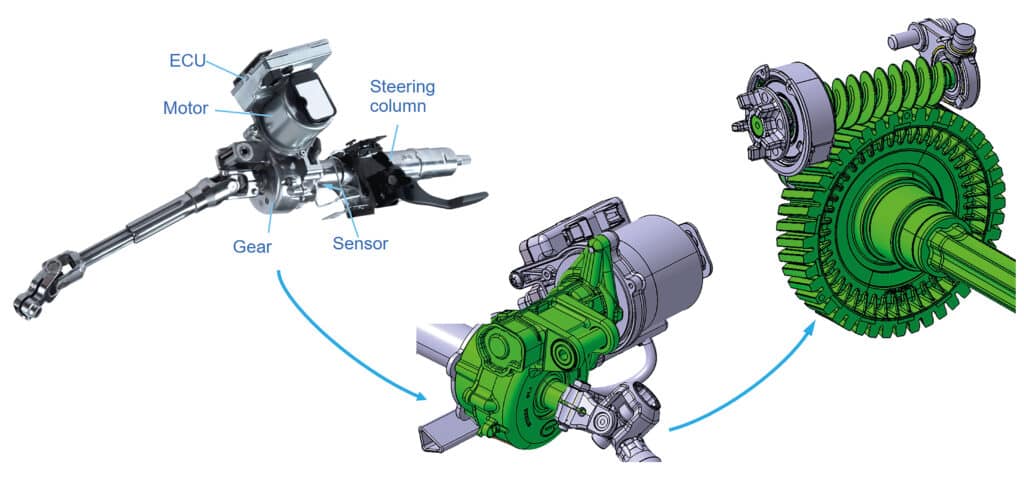

Thyssenkrupp Presta AG ist ein etablierter Wheel-to-Wheel Anbieter von elektromechanischen Lenkunterstützungen. Das Getriebe stellt bei diesen Lenkunterstützungssystemen im Automobil aktuell eine der technisch limitierenden Komponenten dar (Bild 3). Die Anforderungen an Lenkunterstützungs-Systeme werden hinsichtlich Drehmomentübertragung zudem immer höher, weshalb im Rahmen eines von der Innosuisse geförderten Projektes eine Performancesteigerung bei gleichem Bauraum erreicht werden sollte. Hierzu wurden im Rahmen dieses Projektes zum einen verschiedene alternative Getriebearten untersucht und für einen Einsatz in Lenkunterstützungssystemen bewertet. Zum anderen wurde das bestehende Getriebekonzept durch Optimierungen im Design, Materialisierung, Fertigungskonzept weiter verbessert, wodurch die zulässigen Drehmomente und die Lebensdauer bei gleichbleibenden Bauraumverhältnissen gesteigert werden konnten.

Bild 3: Aufbau eines Servolenkungsgetriebes. (Bilder: IWK)

Beispielhaft konnte gezeigt werden, dass das neue High-Torque-Getriebe unter sonstigen gleichen Bedingungen mit einem um 25% höheren Unterstützungsmoment positiv getestet wurde. Das Benchmark-Getriebe kommt bei der niedrigeren Last an die Grenze und zeigt im Vergleich zu dem weiterentwickelten Getriebe vergleichsweise erhöhte Verschleissspuren. Das neue Getriebe, welches im Rahmen des Innosuisse-Projekts weiterentwickelt wurde, zeigt somit das hohe Potenzial.

Bei Anwendungen, bei denen Funktionen kombiniert werden, reicht die Performance eines Werkstoffs meist nicht aus. Hier kommen dann Materialverbunde zum Einsatz, um die Vorteile der Eigenschaften mehrerer Werkstoffe zu kombinieren.

Enhanced Hybrid – Kombination aus Rollstuhl und Exoskelett

Patienten mit Rückenmarksverletzungen sind heutzutage primär auf Rollstühle als wichtigstes Hilfsmittel für ihre tägliche Mobilität angewiesen. Dennoch sind die Benutzer im Alltag mit verschiedenen Herausforderungen konfrontiert – Exoskelette könnten einige dieser Probleme lösen, indem sie das Gehen und die Kommunikation auf Augenhöhe ermöglichen und zusätzlich bewegungsbedingte Gesundheitsvorteile bieten. Die meisten der heute verfügbaren Exoskelette sind jedoch nur eingeschränkt im Alltag nutzbar, weshalb sie sich bisher nicht etabliert haben. Eine Kombination aus Rollstuhl und Exoskelett erscheint deshalb als vielversprechende Alternative: das MedTech Lab der OST entwickelt aktuell eine solche Hybridlösung («enhanced Hybrid»).

Das Hüftmodul verbindet die Oberschenkelmodule links und rechts direkt am Körper anliegend und fungiert als eine der wichtigsten Schnittstellen zwischen Mensch und Exoskelett. Die Steifigkeit des Hüftmoduls ist von entscheidender Bedeutung, da bereits kleine Auslenkungen an der Hüfte Einfluss auf die Bewegungsabläufe haben können – gleichzeitig wirken hohe Belastungen auf die Hüfte. Am IWK wurde ein neues Composite-Hüftmodul entwickelt, das platzsparend und leicht ist, aber auch die benötigte Steifigkeit für den Betrieb im enhanced Hybrid aufweist. Durch eine lastgerechte Bauteilauslegung mit optimierter Faserausrichtung können Platz und Gewicht gespart werden, ohne Einschränkungen bezüglich Steifigkeit oder Komfort zu machen.

Die Kombination verschiedener Materialien erfordert eine geeignete Verbindungstechnik. Die Klebtechnologie bietet hier viele Möglichkeiten.

Digital Twins

Um eine hohe Belastbarkeit grosser Fügeflächen und einen Toleranzausgleich zu ermöglichen, wird bei komplexen und hochbelasteten Bauteile die Klebtechnologie als Fügetechnologie verwendet.

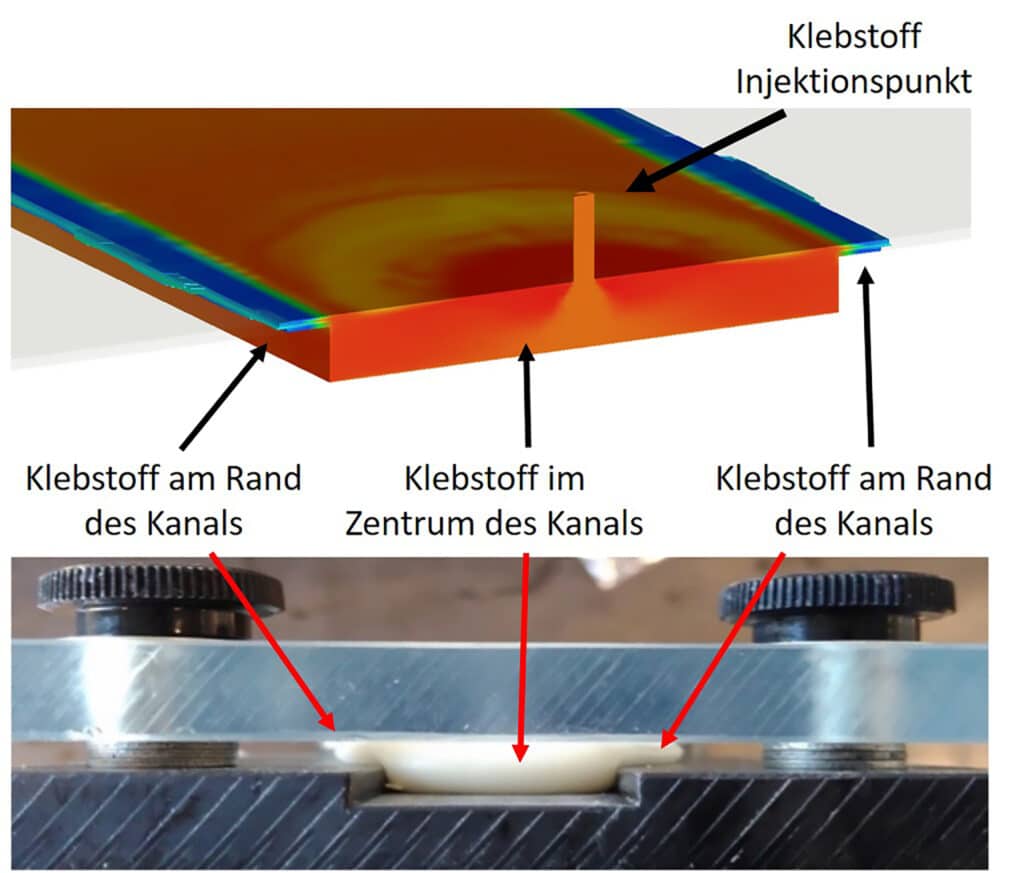

In einem Projekt am IWK in Zusammenarbeit mit der Firma Sika wurde ein heisshärtender, 1K-Epoxidklebstoff von Sika durch Injektion aufgetragen. Dieser Klebstoff zeichnet sich durch besonders kontrollierte Ausbreitung bei der Injektion aus. Die speziellen rheologischen Eigenschaften des Klebstoffs erlauben es diesem, sich in dem vorgesehenen Kanal auszubreiten, ohne zu stark in den seitlichen Toleranzbereich zu fliessen.

Zur Analyse des Ausbreitungsverhalten und der Grenzen des Injektionsverfahrens wurde das besondere Fliessverhalten des Klebstoffes simuliert. Mithilfe entsprechender Messungen wurde ein materialkonstitutives Modell erstellt. Die Empfindlichkeit der Prozessparameter, die das rheologische Verhalten des Klebstoffes potenziell beeinflussen, wie Klebstoff- und Substrattemperatur, Injektionsgeschwindigkeit, Kanalgeometrie und Toleranzen, wurden im Zusammenhang mit der räumlichen und zeitlichen Ausbreitung der Fliessfront untersucht. Die Ergebnisse wurden mithilfe einer eigens entwickelten Prüfvorrichtung validiert.

Die Simulationen zeigen eine Korrelation zwischen den Prozessparametern und Form und Umfang der Klebstoffausbreitung in der Spalte. In den durchgeführten Tests wurde dieses Verhalten trotz gewisser Abweichungen bestätigt. Mit diesen messtechnischen Validierungen können Richtlinien für den Einsatz dieses Klebstoffes definiert werden.

Das Thema Prozesssimulation ist nur ein Aspekt beim Trendthema Digitalisierung. Ziel ist es, den gesamten Produktlebenszyklus digital zu erfassen.

Product Lifecycle Management beim Spritzgiessen

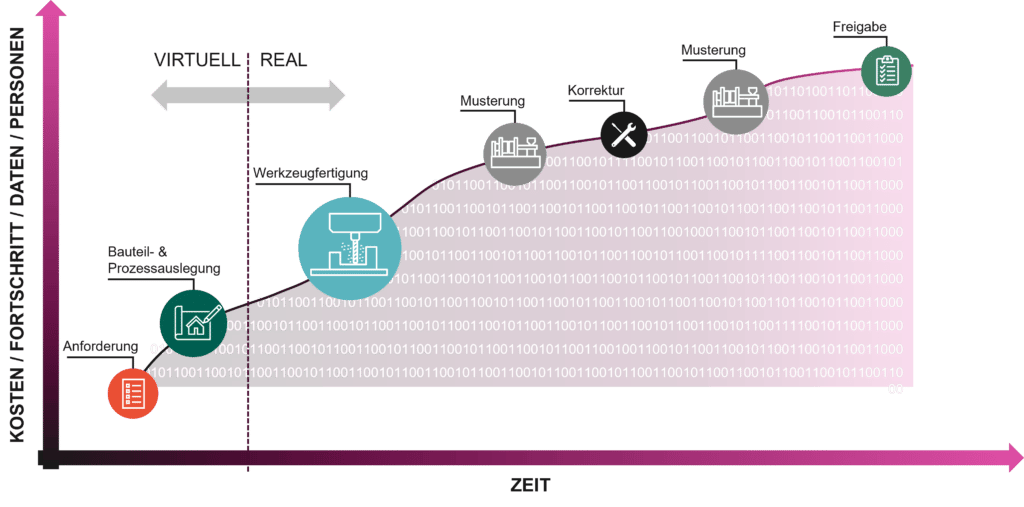

Das Ziel im Product-Lifecycle-Management (PLM) ist, wichtige produktbezogene Stammdaten, die im Lebenszyklus eines Produktes anfallen, zu erfassen. In der Praxis zeigt sich jedoch, dass insbesondere bei der Entwicklung von Kunststoffbauteilen, welche z. B. im Spritzgiessverfahren realisiert werden, nur ein Bruchteil der relevanten Daten aus der prozessspezifischen Vorentwicklung sowie der späteren Produktion erfasst werden können. Bild 6 zeigt den gesamten Entwicklungsprozess von der Bauteil- und Prozessauslegung inkl. Spritzgiesswerkzeugkonstruktion (virtueller Bereich) über Werkzeugbau, Werkzeugerstbemusterung, Überarbeitung von Werkzeug/Prozess/Material, weitere Bemusterung bis hin zur Freigabe an die Produktion (realer Bereich). Die Anzahl der Korrekturen kann von 1 bis 2 Schleifen bis in den zweistelligen Bereich gehen.

Bild 6: Durchgängige Digitalisierung – von der Idee bis zum fertigen Produkt.

Die Daten des virtuellen Bereichs sind noch gut zu erfassen. Im realen Bereich werden eher Excel-Listen oder andere Dokumente geführt, die an unterschiedlichen Stellen abgelegt werden. Ein Zugriff auf diese Informationen ist nur schwer möglich, auch ist nicht klar, welche Informationen «Schlüsseldaten» sind, sogenannte KPI = Key Performance Indicator, die den jeweiligen Prozess am besten beschreiben. Dieser Datenbruch erschwert bzw. verunmöglicht eine übergeordnete Optimierung der prozesstechnischen Aufgaben, wie diese im Sinne einer Smart-Factory heutzutage propagiert werden. Als Folge dieser heterogenen Datenlage, beginnt die Prozessauslegung sowie die spätere Optimierung bei jedem Kunststoffbauteil immer wieder von neuem, was sich unter anderem in den oben genannten zahlreichen zeit- und kostenintensiven Korrekturschlaufen widerspiegelt.

Um diese Lücke schliessen zu können und damit gleichzeitig die kunststoffverarbeitende Industrie «smarter» zu machen, soll ein Software-Tool entwickelt werden, mit dem die Datenrelevanz und -durchgängigkeit ermittelt und sichergestellt wird. Diese wird modular aufgebaut und soll die Datendurchgängigkeit von der Prozessauslegung (Fachzahlkalkulation, Prozessparameterbestimmung, Werkzeugauslegung), der Werkzeugrealisierung (Abmasse), der Werkzeugbemusterung (Prozesseinstellungen, Messdaten) bis hin zur späteren Produktion (Einstelldatenveränderungen, Werkzeugwartungen) abbilden.

Kontakt

Prof. Dr. Frank Ehrig

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

OST Ostschweizer Fachhochschule

frank.ehrig@ost.ch

www.ost.ch/iwk